ЛЕКЦИЯ 30. ПРИНЦИПИАЛЬНАЯ ТЕХНОЛОГИЧЕСКАЯ СХЕМА ПРИ ЗАКАЧКЕ И ОТБОРЕ ГАЗА В ПХГ

Газ, закачиваемый в подземное хранилище, сжимается компрессорами до необходимого давления. В процессе сжатия газ нагревается и загрязняется парами компрессорного масла.

Сконденсированные на забое скважины пары масла обволакивают зерна песка, уменьшают сечение поровых каналов и фазовую проницаемость для закачиваемого газа. Это в свою очередь способствует уменьшению расхода закачиваемого газа и повышению давления нагнетания. Поэтому нагретый газ перед закачкой в скважину охлаждают с целью уменьшения дополнительных температурных напряжений в фонтанной арматуре, обсадной колонне, цементном камне за колонной, избежания отрыва цементного камня от колонны и образования трещин в нем, т. е. для сохранения герметичности скважин.

В процессе хранения газ обогащается парами воды. При отборе с его потоком выносятся взвеси (песчинки, частицы глины, цементного камня и т. д.). Поэтому во многих случаях извлекаемый из хранилища газ очищается от твердых взвесей и осушается от влаги.

|

|

|

| |||

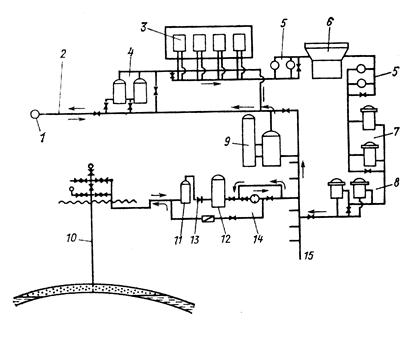

| Рис. 1. Схема обустройства хранилища газа в пористом резервуаре |

Схемой предусмотрены компрессорные цехи, блоки осушки газа и очистки его от механических примесей и масла, газораспределительные пункты (ГРП) и скважины. Компрессорные цехи оснащены компрессорами типа 10ГК и 10ГКМ, а также газомотокомпрессорами типа 10ГКН. Для замера количества газа, закачиваемого и отбираемого из скважин, удаления влаги из газа при отборе, регулирования давления закачки и отбора построены газораспределительные пункты, на которых установлены на открытой площадке сепараторы, отключающая арматура и здания, где находятся регулирующие клапаны и расходомеры для каждой скважины.

По газопроводу-отводу диаметром 500 мм под давлением 2,5—3,6 МПа газ, предварительно очищенный от взвешенных твердых частиц и капельной влаги в вертикальных масляных пылеуловителях, направляется на прием газомоторных компрессоров типа 10ГК, для компримирования в две ступени. Затем он поступает на установку очистки от компрессорного масла, где последовательно проходит через четыре ступени очистки: циклонные сепараторы (горячий газ); циклонные сепараторы (охлажденный газ); угольные адсорберы и керамические фильтры.

В сепараторах улавливаются крупные частицы масла (20–30 мкм), а более мелкие — в угольных адсорберах. Сорбентом служит активированный уголь в форме цилиндриков диаметром 3—4 мм и высотой 8 мм. Насыщенный маслом сорбент регенерируют при помощи пара.

Самая тонкая очистка от мелкодисперсных масляных частиц осуществляется в керамических фильтрах, имеющих определенные коэффициенты проницаемости и пористости. Керамический фильтр состоит из трубок, изготовленных из фильтрующего материала, один конец которых наглухо закрыт. Трубки помещены группами в прочный корпус. Показатель загрязнения трубок — увеличение перепада давления на входе и выходе фильтра свыше 0,027 МПа. Регенерацию фильтрующих трубок осуществляют путем обратной продувки, промывки растворителями твердых и жидких частиц. Опыт эксплуатации сооружения по очистке газа от масла показал их достаточную эффективность. В 1000 м3 газа, закачиваемого в пласт после очистки, содержится 0,4—0,5 г масла.

|

|

|

Пройдя эти аппараты, охлажденный и очищенный от масла газ поступает по газосборному коллектору на ГРП, где его поток разделяется по скважинам и замеряется количество газа, закачиваемого в каждую скважину.

2014-02-02

2014-02-02 1629

1629