Заключается в том, что в результате сборки партии изделий требуемая точность замыкающего звена достигается не у всех экземпляров, а только у большей их части.

Те немногие изделия, у которых отклонения замыкающего звена выйдут за пределы установленного допуска, могут быть при надлежащей организации исправлены путем пригонки.

Преимущества:

- возможность сборки машин рабочими невысокой квалификации;

- наибольшая простота достижения требуемой точности замыкающего звена, так как построение размерной цепи сводится к простому соединению всех составляющих звеньев;

- возможность экономической организации сборки на поток;

- возможность механизации;

- расширение допусков на все составляющие звенья и удешевление обработки деталей.

Условия использования этого метода:

1 Расчет и установление допусков IT на все составляющие звенья размерной цепи, исходя из требуемой величины допуска замыкающего звена на основе равенства

(6.2)

(6.2)

где t – принимаемый коэффициент риска;

λi – коэффициент, характеризующий выбираемый законом рассеяния i звена размерной цепи;

|

|

|

m – общее количество звеньев размерной цепи.

В начале рассчитывается средняя величина допуска всех составляющих звеньев, затем в зависимости от сложности обработки деталей она корректируется в ту или иную сторону с обязательной проверкой установленных на них допусков.

2 Соблюдение отклонений, на каждом из звеньев размерной цепи при обработке деталей в пределах, установленных на них допусков.

3 Обеспечение при сборке случайного попадания в каждый, собираемый объект деталей, без какого-либо их выбора или подбора.

4 Расчет и установление размеров и координат средин полей допусков всех звеньев с соблюдением равенства

. (6.3)

. (6.3)

К недостаткам метода относятся:

1 Необходимость обеспечения случайности попадания в одну сборочную размерную цепь всех звеньев. Для этого в сборочном цехе устанавливают специальные стеллажи со сквозными ячейками для хранения деталей, укладываемых в случайной последовательности одна за другой с одной стороны стеллажа. Сборщик в этом случае вынужден брать собираемые детали с другой стороны стеллажа в той последовательности, в которой они лежат в сквозной ячейке.

2 В тех случаях, когда этот метод используется для достижения требуемой точности поверхностей деталей, не входящих одна в другую, необходимо проводить измерение получаемой точности между поверхностями, чтобы не выпустить изделие с отклонением, выходящим за установленный допуск.

3 У экземпляров изделий, у которых в результате сборки отклонение замыкающего звена вышло за пределы установленного допуска, необходимо заменить одну или несколько деталей или произвести пригоночные работы для достижения требуемой точности. Все это связано с дополнительными затратами и потерей времени.

|

|

|

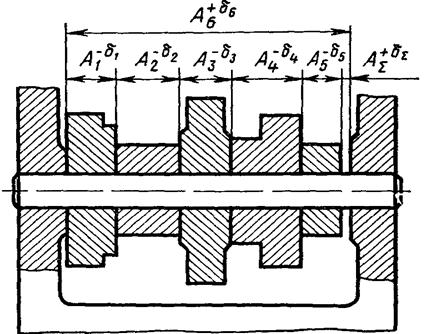

Рассмотрим пример возможного расширения допусков на составляющие звенья при сборке методом неполной взаимозаменяемости для узла, состоящего из семи звеньев (рисунок 6.1)

Рисунок 6.1 – Пример возможного расширения допуска

на составляющие звенья при сборке

Из условий работы узла допуск на замыкающее звено установлен IT∑=0,09. При сборке методом полной взаимозаменяемости средний допуск на размеры составляющих звеньев не должен превышать

(6.4)

(6.4)

при сборке методом неполной взаимозаменяемости с коэффициентом риска получения брака t = 3, и если рассеивание размеров подчиняется закону Гаусса, то  получим:

получим:

(6.5)

(6.5)

Следовательно, средний допуск на составляющие звенья может быть увеличен в 2,5 раза. Это значит, что при небольшом проценте риска получения брака можно значительно удешевить производство изделий.

2014-02-02

2014-02-02 5350

5350