Назначение и применение

ШЛИЦЕВЫХ СОЕДЕНЕНИЙ.

ОБЩИЕ СВЕДЕНИЯ ПО ПРИМЕНЕНИЮ

ВВЕДЕНИЕ.

Известно, что для передачи крутящего момента можно создать неподвижную пару: вал - отверстие, применив посадку с натягом. Такое соединение позволяет получить наилучшее сопряжение с точки зрения совпадения осей вала и отверстия. Это, казалось бы, самое простое решение требует высокой точности при изготовлении пары, специальных технологических методов сборки, ограничено расчётным уровнем сил трения в области сопряжения, да и к тому же, как правило, не может быть разобрано и вновь собрано с сохранением прежних характеристик. Для обеспечения взаимной связи возможно применение шпоночного соединения, когда вал и отверстие собираются с гарантированным зазором, а, в предварительно подготовленные пазы вводится специальный элемент-шпонка. Такой подход всегда приводит к тому, что оси вала и втулки не совпадают, и кроме того, весь крутящий момент передаётся через одну шпонку, что создаёт повышенную концентрацию напряжений как на валу так и на втулке. Становится ясно, что хотелось бы получить технологически, реально получаемое соединение, хотя бы частично свободное от указанных недостатков. Такие конструкции получили название шлицевых соединений.

|

|

|

Повышенные требования к выпускаемой продукции и возросшие технологические возможности позволили применять шлицевые соединения практически во всех областях машиностроения и приборостроения. Подтверждением тому служит автомобиль, создать качественную и надёжную коробку перемены передач для которого, без шлицевых соединения практически невозможно. Следует заметить, что именно это соединение позволяет получать как подвижные, так и неподвижные пары при достаточно высокой соосности и необходимой прочности. Немало важно также, что только применение треугольных шлицевых соединений с небольшими модулями позволяет создавать лёгкие разборные соединения типа «труба в трубе».

В машиностроении и приборостроении повсеместно применяется термин «центрирование», который определяет точность расположения осей изделий поверхностей относительно друг друга. При проверке, всегда ось одной из деталей либо общая ось в сборке принимается за базовую, а отклонение второй оси относительно базовой или обеих осей относительно общей базовой оценивается.

Теоретически улучшить характеристики шпоночного соединения можно введя две шпонки и более, но этого не делают, а применяют другое соединение называемое шлицевым.

Шлицевым называется разъёмное соединение отверстия и вала, когда на валу выполнены выступы определённой формы, а на поверхности отверстия впадины аналогичной формы и количества.

|

|

|

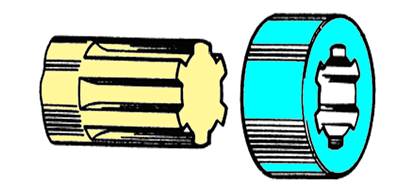

Деталь (охватываемая), на наружной поверхности которой изготовлены выступы, называется шлицевым валом.

Деталь (охватывающая), на внутренней поверхности которой изготовлены впадины, называется шлицевым отверстием.

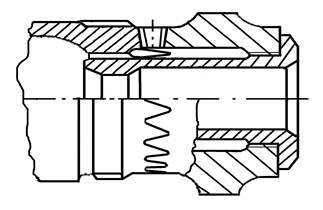

К шлицевым соединениям относятся также и те, в которых соединение производится по торцевым поверхностям,вариант одного из них, с треугольным зубом. Однако, следует заметить, что такие соединения применяются редко и ненормированы.

а.

б.

в.

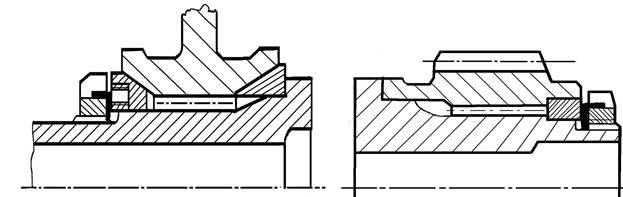

Виды шлицевых соединений:

а) прямобочное шлицевое соединение, б) торцевое шлицевое соединение,

в) шлицевое соединение с дополнительным базированием.

Для повышения соосности соединений применяют дополнительные вспомогательные поверхности и кольцевые вставки, что показано на рисунке 1в.

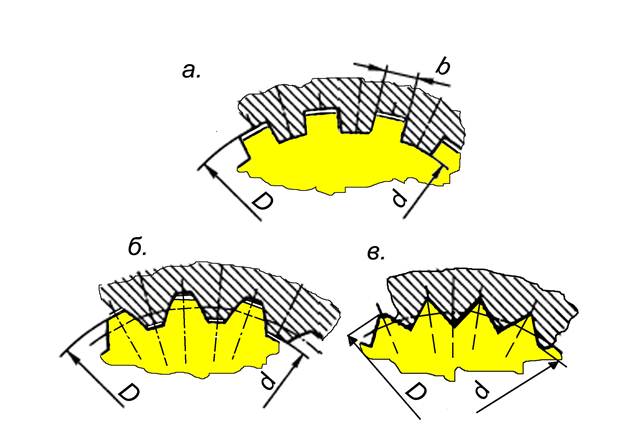

Форма профиля выступов у вала и пазов у втулки может быть различной, но наибольшее применение нашли прямобочные, эвольвентные и треугольные шлицевые соединения.

Рисунок 1.Форма профилей шлицевых соединений

а-прямобочная, б-эвольвентная, в-треугольная

Наибольшее распространение получили шлицевые соединения с

прямобочным профилем зуба, которые надёжны и просты в изготовлении. Эти соединения применяются для подвижных и неподвижных соединений. Причем, в зависимости от передаваемого крутящего момента используются соединения легкой, средней и тяжелой серии, в соответствии со стандартом "Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры". Основные размеры шлицевой втулки и шлицевого вала даны на рис 1.

Эвольвентные шлицевые соединения наиболее совершенны и имеют следующие достоинства:

1. более технологичны, так как валы одного модуля (одного из основных параметров, через который определяются размеры зубьев шлицевых вала и втулки) могут быть обработаны одним типоразмером обрабатывающего инструмента, которым является червячная фреза, и могут обеспечить высокую точность при использовании всех отделочных операций (шевингование, шлифование и т.д.);

2. обладают способностью передавать большие крутящие моменты, благодаря плавным переходам профилей, а также в силу того, что зубья у них прочнее из-за переменной толщины и утолщения у основания. Такое решение позволяет снизить концентрацию напряжений на 10…40% по сравнению с прямобочным профилем;

3. при относительных перемещениях шлицевых вала и втулки обеспечивается самоустановка, более точное центрирование под нагрузкой, что обеспечивает более надёжное продольное перемещение.

Наряду с достоинствами, эвольвентные шлицевые соединения имеют и недостатки, сдерживающие их широкое применение, среди которых особо следует отметить следующие:

1. сложность и высокая стоимость инструмента для обработки втулок – протяжек;

2. сложность в изготовлении профиля;

3. высокая стоимость и сложность калибров для контроля изделий;

Треугольные шлицевые соединения передают незначительные крутящие моменты, в силу того, что применяются с модулем 0,2— 1,5мм. Наиболее часто применимы параметры соединений: число зубьев 20—70; модуль; угол впадин вала 90; 72 и 60°. Однако, отсутствие стандартов на треугольные шлицевые соединения приводит к тому, что применяют в промышленности соединения и с иными параметрами.

В силу геометрической формы соединения центрирование возможно только по боковым сторонам зубьев. Первоначально эти соединения нашли применение взамен посадок с натягом и при сопряжении тонкостенных валов и втулок, где существенная высота зубьев не позволяет применять прямобочные и эвольвентные соединения. Сегодня, с внедрением новых материалов и технологий, спектр применения треугольных шлицевых соединений существенно расширился, и они применяются для разборных и подвижных соединений.

|

|

|

При изготовлении треугольных шлицевых соединений применяют нарезание червячными фрезами, накатывание, наружное и внутреннее протягивание. Последующее дорнование позволяет получить коническое соединение треугольных шлицев. Применяется угол уклона впадины 1° 37' и конусность 1: 16. Размеры зубьев конического соединения нормируют по большому основанию конуса.

Контроль среднего делительного диаметра проводится с применением метода проволочек, подобно контролю резьбы.

2014-02-02

2014-02-02 1322

1322