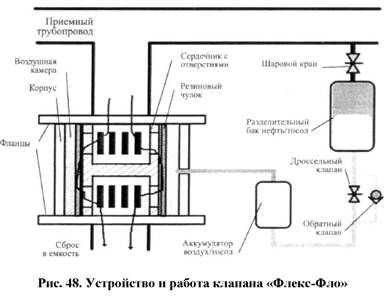

Каждый клапан «Флекс-Фло» (рис. 48) состоит из цилиндрического сердечника, содержащего множество параллельных продолговатых щелей. На сердечник одета эластичная камера с определенным усилием растяжения. Между корпусом и камерой образуется воздушная полость. Герметичность достигается применением крышек с резиновыми прокладками.

Аккумулятор состоит из цилиндрического корпуса емкостью 150 л. В верхней части корпуса размещена тонкостенная камера из синтетической резины. Камера аккумулятора соединена с воздушной полостью клапана посредст- вом гибкого шланга, образуя воздушную сторону струны. В нижней части аккумулятора находится муфта с клапаном, находящимся в открытом положении за счет пружины. Эта часть входит в линию разделительной жидкости. При притоке жидкости с нижней стороны под давлением воздух сжимается, камера уменьшается в объеме и наоборот, при уходе жидкости воздух расширяется, что влечет за собой увеличение камеры, пределом которого является объем корпуса аккумулятора.

|

|

|

|

Разделительный бак емкостью 738 л заполняется этиленгликолем, удельный вес которого выше удельного веса нефти. При работе системы нефть как бы «плавает» на поверхности этиленгликоля, который по мере необходимости, перетекает в аккумуляторы через специальные отверстия. Механические примеси, попадающие из нефтепровода, осаждаются в отстойнике и подлежат периодическому удалению через специальные отверстия. В баке также установлены вентили для продувки и проверки уровня жидкости на разных уровнях.

Дросселирующие клапаны предназначены для регулировки ограничения одностороннего потока жидкости из разделительного бака в аккумулятор. Регулировка производится по шкале с градуировкой по пропускной способности. Цилиндрическое сопло клапана прижато к гнезду пружиной, что позволяет ему перемещаться. Резервуарно-насосный узел состоит из резервуара емкостью 341 л, насоса и четырехстороннего клапана переключения. Клапан переключения, может быть, повернут таким образом, чтобы можно было соединить этиленгликоль с насосом и резервуаром для наполнения или откачки этой жидкости по мере необходимости.

Коллекторы для жидкости и пневматики состоят из соответствующих размеров труб, фитингов, вентилей перекрытия и с необходимыми манометрами и контрольными клапанами.

Для работы системы APKPOH пневматическая сторона заполняется воздухом до давления 5,5 + -0,1 кгс/см2. Жидкостная сторона (разделительный бак и аккумуляторы) заполняется этиленгликолем до давления 15 кгс/см2. Уровень этиленгликоля в разделительном баке должен быть выше среднего вентиля при давлении в системе ниже 15 кгс/см2.

|

|

|

Камера клапана «Флекс-Фло» находится под давлением воздуха. Если давление воздушной полости клапана меньше давления нефти на входе, нефть растягивает камеру до максимального предела, происходит сброс нефти через щели сердечника. При поднятии давления в воздушной полости камера постепенно приближается к сердечнику, и начинается процесс дросселирования. При давлении в воздушной полости равным или большем давлению нефти на входе, камера плотно обжимает сердечник, и сброс нефти прекращается.

Регулировка крутизны повышения давления нефти в защищаемом трубопроводе происходит за счет аккумуляторов.

Дросселирующий клапан, находящийся в контрольной цепи, соединяет нефтепровод с аккумулятором таким образом, чтобы давление в нефтепроводе подымалось быстрее выбранной скорости, а перепад между входом в клапан «ФлексФло» и воздушной полостью был достаточным для расширения дросселирующей камеры. Созданный таким образом радиальный зазор позволяет сбросить излишки нефти в безнапорную емкость. Обратный клапан, установленный параллельно с дросселирующим, обеспечивает свободный проток жидкости из цепи аккумулятора.

Сырая нефть, содержащая механические примеси и парафин, со временем создает на проточных поверхностях отложения парафина, что влияет на характеристику управляющих устройств. Во избежание этого в систему введена разделительная жидкость этиленгликоль.

Меры безопасности к обслуживанию и ремонту системы АРКРОН допускается квалифицированный персонал, обладающий определенным опытом и излучивший устройство и принцип действия системы, а так же настоящую инструкцию.

Помещение, где установлено оборудование, относится к взрывоопасным помещения класса В-1а.

Следует помнить, что этшенгликолъ - жидкость из числа ядовитых. При проведении работ необходимо соблюдать меры предосторожности, следить за тем, чтобы жидкость не попала на ссадины, в глаза или органы дыхания. При её попадании жидкости на кожу необходимо промыть этот участок тела большим количеством проточной воды с мылом. При проведении работ помещение должно быть провентилировано. Запрещается пользование приборами и инструментами, дающими искрообразование.

2.9.3 Эксплуатация и технологическое оборудования

Постоянный контроль и уход. Систематический уход обеспечивает: стабильность работы системы, предупреждение перетока этиленгликоля в приемный трубопровод при резком падении давления на входе НПС; предупреждение аварийного выхода нефти из сборника утечек при повреждении какого-либо звена системы. Регулярно, после каждого отключения системы, но не реже двух раз в смену, проверять визуально все соединения на возможные повреждения и утечки, включая вентили и фитинги. После каждого отключения системы проверять уровень жидкости в разделительном баке. Уровень в баке считается нормальным, если при давлении на приемном трубопроводе ниже 15 кгс/см2 из открытого среднего вентиля 24.2 пойдет этиленгликоль.

Во избежание потерь этиленгликоля при остановке НПС «Зеленоборск» и снижении давления ниже кгс/см2 систему АРКРОН необходимо отключить, для чего перекрывается клапан 5. Перед пуском НПС «Зеленоборск» АРКРОН необходимо пустить в работу.

Дросселирование нефти через какой-либо клапан и одновременно наличие давления на манометре 9 без изменения свидетельствует о нарушении герметичности клапана. Указанную струну надо отключить, закрыв вентили 12 и 19 и соответствующую задвижку Ду - 300 Руб - 4 № 30 или № 31. При дросселировании нефти через несколько клапанов и изменении показаний на манометре 9 система работает нормально. При остановке НПС по максимальному уровню в сборнике утечек необходимо систему АРКРОН отключить, не ожидая перелива нефти через сборник утечек. При этом в первую очередь закрывают задвижку Ду - 300 Руб - 4 № 30 или № 31 на той струне, где обнаружен сильный шум. В случае быстрого заполнения сборника утечек нефти и невыясненной причине утечек необходимо АРКРОН отключить, не прекращая выяснять причину утечек нефти. Если при отключенной системе поступление утечек прекратилось следует предположить, что причиной утечек явилось нарушение какого-либо узла системы АРКРОН. Одновременно следует заполнять разделительный бак недостающим этиленг- ликолем уровня среднего вентиля 24, при давлении в приемном трубопроводе ниже 15 кгс/см кв.

|

|

|

Пуск в работу и отключение системы. Перед каждым пуском системы АРКРОН необходимо произвести осмотр всех трубопроводов, вентилей, клапанов. Положение перед пуском вентилей, клапанов и переключателей должно быть следующим (таблица 9).

Порядок пуска следующий:

- Открыть шаровой клапан 5.

- Открыть задвижки Ду500 Ру8 0 № 15 и № 16.

- Открыть задвижки ДуЗОО Ру 16 № 32 и № 33.

- Поочередно открыть задвижки ДуЗОО Руб4№30, №31.

Таблица 9-Положение вентилей, клапанов и переключателей

|

Произвести контроль уровня нефти в сборнике утечек в течении 30 минут, результаты занести в журнал. После пуска систему перевести в автоматический режим управления.

Порядок отключения системы АРКРОН:

- Закрыть задвижки Ду500 Ру80 № 15, 16.

- Закрыть задвижки ДуЗОО Ру64 № 30, 31.

- Закрыть шаровой клапан 5.

- Закрыть задвижки ДуЗОО Ру 16 № 32, 33.

Плановые проверки на работоспособность. В первые три месяца после пуска системы в работу или при замене камеры на новую ежемесячно проверяется каждый аккумулятор в отдельности на целостность всех пневмосоедине- ний. Если утечек не обнаружено, то аккумуляторы в дальнейшем проверяются ежемесячно все вместе. Если утечек не будет обнаружено в течении года эксплуатации системы, то в дальнейшем следует проверять только по одному аккумулятору в месяц, все вместе - раз в полгода. При каждой проверке аккумулятора следует произвести визуально проверку на возможные повреждения всех труб, вентилей, кранов, фитингов, а так же проверить уровень эти- ленгликоля в разделительном баке. Не менее одного раза в полгода производить проверку крутизны повышения давления в трубопроводе согласно инструкции по настройке крутизны, характеристики, сравнить с первоначальным значением. Резкое изменение крутизны характеристики от первоначального значения свидетельствует о загрязнении жидкостного трубопровода, который необходимо промыть.

|

|

|

Порядок пуска следующий:

- Открыть шаровой клапан 5.

- Открыть задвижки Ду500 Ру8 0 № 15 и № 16.

- Открыть задвижки ДуЗОО Ру 16 № 32 и № 33.

- Поочередно открыть задвижки ДуЗОО Руб4 № 30,№ 31.

Произвести контроль уровня нефти в сборнике утечек в течении 30 минут, результаты занести в журнал. После пуска систему перевести в автоматический режим управления.

Порядок отключения системы АРКРОН:

- Закрыть задвижки Ду500 Ру80 № 15, 16.

- Закрыть задвижки ДуЗОО Ру64 №30,31.

- Закрыть шаровой клапан 5.

- Закрыть задвижки ДуЗОО Ру16 № 32, 33.

При обнаружении в аккумуляторной цепи нефти вместо этиленгликоля ее необходимо удалить, трубопроводы продуть и промыть.

По мере необходимости, но не реже одного раза в год, производить удаление механических примесей из отстойника разделительного бака и промывку жидкостных трубопроводов.

Проверка пневмосоединений аккумуляторов:

-Отключить проверяемый аккумулятор, закрыв вентили 19, 12 и задвижку ДуЗОО Руб4 № 30 или № 31 (в зависимости от проверяемой струны). Открыть вентиль 30, при этом этиленгликоль под давлением воздуха в камере перетечет в приемный резервуар 21.

-Открыть вентиль 14, проверить давление воздуха в камере аккумуляторов, оно должно быть в пределах 5,5-0,1 кгс/см2. Если давление в камере аккумулятора уменьшилось и жидкость в полости аккумулятора не вытекает, необходимо включить компрессор и создать в камере давление 6-8 кгс/см2.

- Вывернуть пробку напротив вентиля 30 и выпустить остаточный воздух из полости аккумулятора. Одновременно проверить целостность камеры аккумулятора, нанеся на отверстие мыльный раствор. Пробку вернуть обратно.

-Проверить все пневмосоединения на герметичность мыльным раствором.

-Открыть вентиль 12 и создать давление по всей пневмосистеме аккумулятора 6-8 кгс/см2. Закрыть вентиль 12 и 14 и оставить пневмосистему под давлением на 4-5 часов. Проверить пневмосистему на герметичность, открыв сначала вентиль 14 камеры аккумулятора, затем воздушную полость клапана открытием вентиля 12.

- Довести давление воздуха до 5,5+-0,1 кгс/см2, остаточный воздух выпустить через воздушник 8.

- Повернуть клапан переключателя 22 в положение НАПОЛНЕНИЕ - рукоятка вниз.

-Открыть вентиль 30, перекачать этиленгликоль в полость аккумулятора. Вентиль 30 закрыть. Открыть вентили 12 и 19. Вентиль 14 закрыть. Открыть задвижку ДуЗОО Руб4 № 30 или № 31 (в зависимости от проверяемой струны) и начать работу.

Вопросы для самоконтроля

1. Назначение блока гашения ударной волны «Флекс-Фло» типа «АРКРОН».

2. Какое оборудование входит в систему клапана «Флекс-Фло»?

3. Назначение дроссельного клапана в работе клапана «Флекс-Фло».

4. Зачем нужен обратный клапан в системе «Флекс-Фло»?

5. Какое оборудование входит в систему «АРКРОН»?

6. Назначение разделительного бака.

7. Задачи резервуарно-насосного узла.

8. Назначение этиленгликоля в системе «АРКРОН».

9. Задача аккумулирующего бака в системе.

10. Световая сигнализация уровня масла в маслобаках.

2.10 Водоснабжение и система канализации очистных сооружении

НПС

Рассмотрим устройство системы водоснабжения на примере НПС.

Система предназначена для бесперебойного снабжения производственных и бытовых объектов водой в требуемых количествах и требуемого качества, а также для обеспечения нужд пожаротушения, в том числе охлаждение резервуаров с нефтью.

В состав системы водоснабжения входят:

- артезианские скважины - 4 шт. с насосами: ЭЦВ8-25-110-№ 1, ЭЦВ8- 25-110-№ 2, ЭЦВ8-25-110№ 3, ЭЦВ6-6,3-85-№ 4 (резервный).

- водонасосная с насосами К100/65 -№ 1Д90/55 -№ 2, К90/55 -№ 3;

- водопроводные сети (L=2100 м, Ду=50-150).

- резервуар запаса воды 100 куб. м.

Вода с артезианских скважин по подземному водопроводу поступает на площадку НПС в резервуар запаса воды V = 100 т3. Из резервуара запаса вода забирается одним из насосов постоянно работающим и поступает в водопроводную сеть на производственно-хозяйственные и пожарные нужды.

Артезианские скважины работают в автоматическом режиме - при нижнем уровне в емкости V=100 m3 происходит включение насосов, а по верхнему уровню происходит их отключение. Скважина № 4 находится в резерве, ее запускают в ручном режиме для поддержания работоспособности котельной при отключении основной сети водоснабжения.

2.10.1 Система канализации и очистных сооружений НПС

Канализация НПС подразделяется на: производственно-ливневую и хо- зяйственно-бытовую. Производственно-ливневая канализация относится к категории взрывопожароопасных объектов и служит для сбора:

- сточных вод от резервуаров и технологических помещений;

- подтоварной воды из резервуаров;

- атмосферных осадков с территории открытых площадок;

- отвода на комплекс очистных сооружений.

Система канализации должна обеспечивать отвод сточных вод от мест их образования до очистных сооружений.

Система канализации состоит из: коллекторов, ливнеприемных и смотровых колодцев, колодцев с гидравлическими затворами, общих выпусков и хло- пуш, устанавливаемых на канализационных переточных трубах из обвалований резервуаров.

На промежуточных НПС без резервуарного парка допускается не предусматривать производственно-ливневую канализацию. Сточные воды из насосного цеха разрешается сбрасывать в сборник утечек с последующей закачкой в нефтепровод.

Присоединение трубопроводов одной системы канализации к другой не допускается.

Не допускается сбрасывать в сеть канализации осадки от зачистки резервуаров и пролитую на землю нефть.

Колодцы канализационных сетей должны иметь указатели с обозначением вида сети и номера колодца.

Производственно-ливневая канализационная сеть на всем протяжении должна быть закрытой и выполненной из негорючего, стойкого к воздействию сточных вод материала.

На канализационных выпусках из обвалований резервуаров устанавливаются запорные устройства в виде хлопуш. Нормальное положение хлопуш - "закрытое".

В состав производственно-ливневой канализации входит:

- Канализационно-насосная станция (КНС) с насосами и запорной арматурой.

- Промышленно-фекальная насосная (ПФН) с насосами и запорной арматурой.

- Емкость для сбора промышленных стоков.

- Система производственно-ливневой канализации с трубопроводами и колодцами.

- Сбор промышленных стоков резервуарного парка может осуществляться в КНС или в сборник промышленных стоков и откачиваться на нефтеловушку.

В хозяйственно-бытовую канализацию сбрасываются сточные воды от служебных и производственных зданий, столовой, санитарных узлов и т. д.

В состав хозяйственно-бытовой канализации НПС входит:

- Промышленно-фекальная насосная (ПФН) с насосами и запорной арматурой.

- Сборник фекальных стоков.

- Фекальная насосная с запорной арматурой.

- Сборник хозяйственных стоков.

- Система бытовой канализации с трубопроводами и колодцами.

Сбор бытовых стоков от зданий осуществляется в сборник фекальной насосной и откачивается насосами на комплекс очистных сооружений НПС.

С комплекса очистных сооружений очищенные стоки сбрасываются в близлежащие водоемы.

Сточные воды перед выпуском в водоем должны пройти очистку до норм, установленных контролирующими органами.

Эксплуатация сетей канализации осуществляется по инструкции, утвержденной руководством НПС.

Проверка работоспособности гидравлических затворов, клапанов, хло- пуш, их приводов, состояния колодцев производственно-ливневой канализации осуществляется не реже одного раза в 6 месяцев.

Эксплуатационный персонал должен регулярно следить за работой очистных сооружений, узлов, задвижек, коммуникаций, механизмов, измерительных приборов и т. п.; обеспечивать контроль за качеством поступающей и выходящей из отдельных сооружений сточных вод.

До начала паводка вся ливнеотводная сеть должна быть осмотрена и подготовлена к пропуску вод; проходы для кабелей, труб и другие каналы, расположенные ниже максимального уровня грунтовых вод, должны быть закрыты и уплотнены, а откачивающие механизмы проверены и подготовлены к работе.

2.10.2 Методы очистки промышленных сточных вод

Методы, применяемые для очистки сточных вод, могут быть разделены на три группы: механические, физико-химические и биологические.

Механическую очистку сточных вод применяют преимущественно как предварительную. Она обеспечивает удаление взвешенных веществ из бытовых сточных вод на 60-65%, а из некоторых производственных сточных вод - на 90-95%, снижение ВПК сточных вод - до 20-25%.

Задачи механической очистки заключаются в подготовке воды к физико- химической и биологической очисткам. Механическая очистка сточных вод является в известной степени самым дешевым методом, а поэтому всегда целесообразна. Физико-химические методы очистки заключаются в том, что в очищаемую воду вводят какое-либо вещество-реагент (коагулянт или флокулянт). Вступая в химическую реакцию с находящимися в воде примесями, эти вещества способствуют более полному выделению нерастворимых примесей, коллоидов и части растворимых соединений. При этом уменьшается концентрация вредных веществ в сточных водах, растворимые соединения переходят в нерастворимые или в растворимые, но безвредные, изменяется реакция сточных вод (происходит их нейтрализация), обесцвечивается окрашенная вода. Физико- химические методы дают возможность резко интенсифицировать механическую очистку сточных вод.

В зависимости от необходимой степени очистки сточных вод физико- химический метод может быть окончательным или второй ступенью очистки перед биологической.

Биологические методы очистки основаны на жизнедеятельности: микроорганизмов, которые способствуют окислению или восстановлению органических веществ, находящихся в сточных водах в виде тонких суспензий, коллоидов, растворов и являющих для микроорганизмов источником питания, в результате чего и происходит очистка от загрязнений.

Очистные сооружения биологической очистки можно разделить на два основных типа:

- сооружения, в которых очистка происходит в условиях, близких к естественным;

- сооружения, в которых очистка происходит в искусственно созданных условиях.

2.10.3 Состав, назначение, рабочие характеристики оборудования очистных сооружений хозяйственно-бытовых стоков

Рассмотрим устройство и техническое обслуживание очистных сооружений на примере НПС-Ухта 1.

Песколовка предназначена для выделения из сточных вод тяжёлых минеральных примесей, в основном песка. Установлена перед двухъярусным отстойником. Принцип действия песколовки заключается в том, что песок легко осаждается на дне, при скорости движения 0,3 м/сек.

Двухъярусный отстойник осуществляет два процесса: отстаивание сточной воды (в проточных каналах с продольными щелями верхнего яруса) и сбраживание и уплотнение осадка (в иловой камере нижнего яруса).

Техническое обслуживание двухъярусного отстойника проводится один раз в неделю.

Дозирующие бачки служат для подачи воды в спринклерную сеть биофильтров под постоянным напором.

Техническое обслуживание дозирующих бочков проводится один раз в неделю.

Биофильтр представляет собой сооружение, заполненное крупнозернистым фильтрующим материалом, через который пропускается очищаемая сточная вода, предварительно осветлённая в двухъярусном отстойнике. В результате поверхность зёрен загрузочного материала покрывается биологической плёнкой, образованной микроорганизмами. В плёнке находятся зооглей- ные и нитратные бактерии, грибы, различные инфузории, черви. По мере увеличения толщины плёнки её нижние слои отмирают, а верхние смываются с поверхности загрузочного материала фильтра. Процессы отмирания и нарастания плёнки при нормальной нагрузке на биофильтр идут одновременно.

Техническое обслуживание биофильтров проводится один раз в квартал.

Промывка поверхности биофильтров осуществляется путём орошения струёй воды из шланга. Это необходимо для выноса отработанной и омертвевшей биоплёнки и предотвращения заиливания биофильтров.

При промывке необходимо воду пускать напрямую (хлораторная - сборник очищенных стоков), задвижки на дозбачки не закрывать.

Лотки - под биофильтрами и в хлораторной.

Промывка лотков заключается в чистке щёткой и промывке струёй воды из шланга (воду пускать напрямую).

Техническое обслуживание проводится один раз в неделю.

Сборник очищенных стоков.

Чистка сборника очищенных стоков заключается в откачке воды из сборника и промывке его струёй воды из шланга. Данные операции необходимо повторять несколько раз.

Чистка приямка сборника осуществляется слесарями.

Техническое обслуживание сборника очищенных стоков проводится один раз в месяц.

Вторичный отстойник на НПС выполняет функцию контактного резервуара, а также служит колодцем вторичного отстоя от взвешенных частиц.

Чистка вторичного резервуара производится слесарями один раз в месяц.

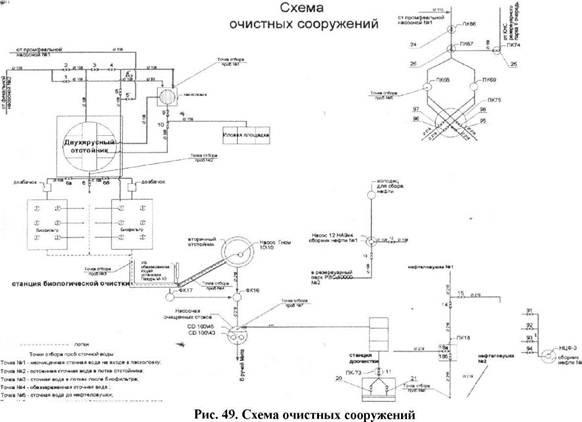

2.10.4 Состав, назначение, рабочие характеристики оборудования очистных сооружений промышленных стоков (рис. 49)

Нефтеловушка № 1 представляет собой железобетонную секционную конструкцию, подогреваемую паром, которая служит для удаления основной массы плавающих нефтепродуктов, а также тяжёлых минеральных примесей.

Нефтеловушка № 2 представляет собой цельнометаллическую конструкцию с теплоизоляцией тонкой очистки. Подогрев нефтеловушки осуществляется паром. Удаление нефтесодержащей жидкости происходит насосом или вручную.

Сбор плёнки с поверхности нефтеловушек необходимо осуществлять ежедневно (по мере её образования) с включением вентиляторов для сгона нефтяной плёнки к сборным лоткам.

При наполнении колодцев-сборников нефти необходимо откачивать воду (если она есть) в нефтеловушку, а затем нефть откачать в резервуар, предварительно сообщив об этом оператору резервуарного парка.

Не допускать попадания пленки нефти на пруд дополнительного отстаивания.

Пруд дополнительного отстаивания.

Пруд 25x40 м. с бетонными бортами, гидроизолирован. Он разделён на три части бетонными перегородками со шлюзовыми переходами. В шлюзовых переходах установлены фильтры для задержания нефтепродуктов.

Сбор нефтяных пятен с поверхности воды осуществлять по мере их образования.

Станция доочистки служит для очистки промышленных стоков после пруда дополнительного отстаивания и состоит из трёх камер с фильтрами.

Сточная вода проходит снизу вверх через первый ряд фильтров, затем в третий, после чего сбрасывается в наружную сеть канализации.

Фильтрационным материалом служит дорнит и сеностружечный наполнитель.

При техническом обслуживании, которое проводится один раз в месяц, необходимо производить осмотр фильтров и контроль работоспособности.

Оборудование канализационных насосных станций. Характеристики насосов.

Канализационная насосная № 1. Два сборника пром. фекальных стоков.

Насос СД 80/32 (Q - 80 м3/час, Р - 32 м. вод. ст.) - 2 шт.

Насос 2,5 НФ (Q - 70 м3/час, Р - 30 м. вод. ст.) - 2 шт.

Вопросы для самоконтроля

1. Назначение системы водоснабжения.

2. Состав системы водоснабжения НПС.

3. Назначение системы канализации и очистных сооружений.

4. Производственно-ливневая канализация.

5. Хозяйственно-бытовая канализация.

6. Методы очистки промышленных сточных вод.

7. Биофильтр.

2.11 Система вентиляции

Вентиляция предназначена для создания и обеспечения норм и параметров воздушной среды в помещениях зданий и сооружений. Основными параметрами являются: температура, влажность, подвижность и запылённость воздуха на рабочем месте или в обслуживаемой зоне.

Вентиляция по своему действию подразделяется на естественную и принудительную. Принудительная вентиляция по способу организации воздухообмена может быть общей и местной, а по характеру работы - приточной (подпорной), приточно-вытяжной и вытяжной. Система вентиляции производственных помещений должна обеспечивать состояние воздушной среды, соответствующее требованиям санитарных норм и взрывопожарной безопасности.

Насосный зал является помещением с взрывоопасной средой и по взры- вопожароопасности относится к категории А. Подача воздуха производится вентиляционными установками в рабочую зону помещения с подогревом (в зимний период) электрокалориферами. Удаление загрязненного воздуха осуществляется из нижней зоны вытяжными вентустановками.

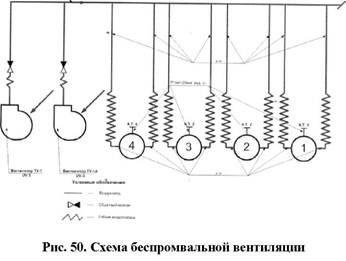

В помещении электрозала предусмотрена система подпорной вентиляций с вентустановками с подогревом воздуха в электрокалориферах в зимний период. Кроме того, электрозал оборудуется системой беспромвальной вентиляции.

Данная система предназначена для создания избыточного давления в камерах на диафрагмах магистральных насосов (соединение полумуфтами насос электродвигатель) для предотвращения попадания нефтяных газов в электрозал (давление должно быть не менее 10 мм вод. ст.).

Система беспромвальной вентиляции состоит из 2х вентустановок в электрозале, системы воздуховодов на выкиде, подвода к камерам, обратных клапанов - 2 шт (рис. 50).

Манифольд является помещением с взрывоопасной средой и по взрыво- пожароопасности относится к категории А. Удаление загрязненного воздуха осуществляется из нижней зоны двумя вытяжными вентустановками.

В состав вентиляционного оборудования входят: центробежные и осевые вентиляторы; калориферы (электрические, паровые, водяные); воздуховоды с регулирующими и обратными клапанами, воздухораспределителями и дефлекторами.

Каждой вентиляционной установке присваивается условное сокращённое обозначение и порядковый номер (ПУ-1, ВУ-2 и т. д.). Это обозначение, марка и номер вентилятора, производительность установки и дата следующего испытания наносятся на табличке размером 150x200 мм.

Помещение насосного зала магистральной насосной НПС, согласно ПУЭ, относится к классу взрывопожароопасных зон В-1А и, соответственно, всё оборудование вытяжных вентустановок (вентиляторы, электродвигатели, клапаны, шиберы) выполнены во взрывобезопасном исполнении.

2.11.1 Режим нормальной эксплуатации

Эффективность работы вентиляционных систем; их долговечность и надёжность зависят не только от качества проекта, монтажа и наладки, но и от качества эксплуатации. Основной целью эксплуатации систем вентиляции

является обеспечение состояния воздушной среды, соответствующее требованиям санитарных норм и взрывопожарной безопасности.

Для оценки интенсивности воздухообмена в помещении применяется удельная характеристика, называемая кратностью воздухообмена (отношение воздухообмена в объёмных единицах к объёму вентилируемого помещения).

В помещении насосной (объём 1050 м3) кратность воздухообмена должна быть не менее 8-и обменов в час, что, с запасом, обеспечивается системой вентиляции (см. выше технические характеристики).

Система вентиляции насосной включает:

- естественное удаление воздуха из верхней зоны помещения в объёме 1/3;

- удаление с механическим побуждением из нижней зоны в объеме 2/3 удаляемого воздуха, подача наружного воздуха с механическим побуждением;

- неорганизованный (естественный) приток воздуха через окна, форточки ит. д.;

На каждую вентиляционную установку необходимо иметь:

- паспорт вентиляционной установки;

- акт на пусковые испытания и наладку;

- инструкцию по эксплуатации, техническому обслуживанию и ремонту;

- журнал технического обслуживания;

- график HHP.

В паспорт заносятся: все технические характеристики системы и комплектующего оборудования по данным проекта и по фактическим показателям, ответственный за эксплуатацию, дата и вид ремонта с описанием работ. К паспорту должна быть приложена аксонометрическая схема вентиляционной сети с указанием основных размеров воздуховодов, марки вентилятора и электродвигателя. Акт о результатах испытаний и регулирования вентиляционной установки составляется наладочной организацией.

2.11.2 Техническое обслуживание и ремонт вентиляционных систем и оборудования

Техническое обслуживание вентсистем (ТО) - это комплекс операций по поддержанию работоспособности оборудования при его эксплуатации, при ожидании (если оборудование в резерве), хранении, транспортировании.

В техническое обслуживание входит следующий комплекс работ:

- очистка наружной поверхности от грязи и пыли;

- проверка состояния всех узлов и деталей вентиляционной системы (подшипников, муфт, шкивов, ремённой передачи, колёс), мягких вставок;

- подтяжка креплений вентиляторов, ремней, воздуховодов, фиксаторов положения клапанов, шиберов;

- проверка исправности заземления вентиляторов и электродвигателей; контроль наличия и, при необходимости, смазка вращающихся частей вентиляторов;

- проверка вентиляторов на: плавность хода, вибрацию, правильность вращения рабочего колеса;

- техническое обслуживание проводится один раз в месяц.

Текущий ремонт (TP) - это минимальный по объёму вид ремонта, при котором должны быть ликвидированы мелкие повреждения и обеспечена нормальная эксплуатация оборудования до очередного планового ремонта. При текущем ремонте производятся операции технического обслуживания, а также:

- частичная разборка вентустановок;

- замена негодных болтов, фланцев, прокладок, гибких вставок, подвесок, хомутов, кронштейнов;

- ремонт (замена) воздухораспределителей, обратных клапанов, решёток, сеток, дефлекторов, заслонок с регулировкой их положения и зазоров, фиксирующих механизмов;

- замена дефектных лопаток, подшипников качения и других деталей;

- балансировка ротора вентилятора (при необходимости);

- очистка от ржавчины всех подвергшихся коррозии элементов вентиляционных систем и смазка всех механизмов;

- восстановление окраски и антикоррозионных покрытий в местах повреждений;

- апробация.

Текущий ремонт проводится два раза в год.

Капитальный ремонт (К) - ремонт, выполняемый для восстановления исправности и полного или близкого к нему восстановления ресурса оборудования с заменой или восстановлением любых его частей. При капитальном ремонте производятся все операции текущего ремонта, а так же: разборка вентиляционных установок;

- ремонт или замена ротора вентилятора;

- полный ремонт конструктивных элементов венткамер с заменой изношенных деталей и узлов, замена повреждённых участков воздуховодов, элементов и узлов вентиляционных систем; покраска оборудования и воздуховодов;

- сборка, апробация отдельных узлов и системы в целом.

Капитальный ремонт проводится один раз в 6 лет.

Контроль работоспособности вентиляционных систем.

Наряду с обслуживанием и ремонтом установок в плановом порядке при переходе к ТОР по фактическому техническому состоянию необходимо осуществлять контроль безопасности и эффективности их работы. Выполнение ТОР по фактическому техническому состоянию предполагает проведение осмотров оборудования 1 раз в неделю. Повышенные вибрация и шум вентиляционных установок, нагрев подшипников свидетельствует о необходимости проведения непланового обследования.

Проверка эффективности вентиляционных систем должна проводится в соответствии с графиком, утверждённым руководством АО МН, но не реже одного раза в год, а также после капитального ремонта и реконструкции.

Признаки и причины неработоспособности вентиляционных систем

| Признаки неработоспособности | Причины неработоспособности |

| 1. Повышенная вибрация, шум | Неудовлетворительная центровка. Дисбаланс ротора агрегата. Ослабление крепления фундаментных болтов или болтов крепления корпуса подшипников |

| 2. Признаки неработоспособности | Неправильная установка зазоров в подшипниках |

| 3. Повышенный нагрев подшипников. | Неправильная установка зазоров в подшипниках. Недостаточное количество смазки. Плохое качество смазки. Попадание посторонних предметов в корпус механизма |

| 4. Стук внутри механизма | Задевание вращающихся частей за неподвижные |

| 5. Вентсистема не обеспечивает необходимого напора и производительности | Повреждена мягкая вставка. Вентилятор или электродвигатель не проектные. Обратные клапаны не герметичные. Разгерметизирован воздуховод |

Вопросы для самоконтроля

1. Назначение системы вентиляции.

2. Схема беспромвальной вентиляции.

3. Какую документацию имеет вентиляционная установка?

4. Техническое обслуживание вентиляции.

5. Через какой промежуток времени производится текущий ремонт системы вентиляции?

6. Какой срок предусмотрен для проведения капитального ремонта оборудования системы вентиляции?

2.12 Система пожаротушения

В настоящее время на НПС действуют автоматические системы пожаротушения (АСПТ). В состав АСПТ НПС входит:

Резервуары противопожарного запаса воды - предназначены для хранения противопожарного запаса воды. Два резервуара объемом 1000 м3, каждый. В резервуарах предусмотрен контроль уровня воды с сигнализацией максимального уровня, уровня пожарного запаса воды и минимального уровня воды, а также предусмотрен контроль температуры воды. В резервуарах смонтированы трубопроводы аварийного перелива воды и обогрева, имеются узлы для забора воды передвижной пожарной техникой. Резервуары противопожарного запаса воды оборудованы трубопроводами пополнения. Пополнение резервуаров осуществляется от артезианских скважин через водонасосную.

Насосная станция пенотушеиия и охлаждения - предназначена для подготовки и доставки раствора фторсинтетического пленкообразующего пенообразователя и воды в систему трубопроводов пенотушеиия и охлаждения. В насосной станции пенотушеиия и охлаждения установлены:

- три насоса пенотушеиия (2 рабочих (Ш, П2), 1 резервный (ПЗ) ЦНС 300-120, Q = 300 м3/ч, Н=120м, с электродвигателем 5АН280В4УЗ, N = 160 кВт, и = 1465 об/мин.;

- два насоса пенотушеиия (1 рабочий (П4), 1 резервный (П5) ЦНСГ 60-132, Q = 60 м3/ч, Н = 132 м., с электродвигателем 5A2005L2Y3, N = 160 кВт, и = 1465 об/мин.;

два насоса охлаждения резервуаров (1 рабочий (Bl), 1 резервный (В2) 1Д" 315 - 71, Q = 315 м3/ч, Н = 71 м, с электродвигателем А 28052УЗ, N = 55 кВт, п = 2900 об/мин.;

- два насоса для циркуляции в системе пенотушеиия (1 рабочий (ПЦ1), 1 резервный (ПЦ2) К80 - 65 - 160, Q = 50 м3/ч, Н = 32 м. С электродвигателем АИР112М2, N = 7,5 кВт, п = 2900 об/мин.;

- два насоса для циркуляции в системе охлаждения резервуаров (1 рабочий (ВЦ1), 1 резервный (ВЦ2) К80 - 65 - 160, Q = 50 м3/ч, Н = 32 м. С электродвигателем АИР112М2, N = 7,5 кВт, п = 2900 об/мин.

Все насосы установлены под взливом от уровня воды в резервуарах противопожарного запаса воды.

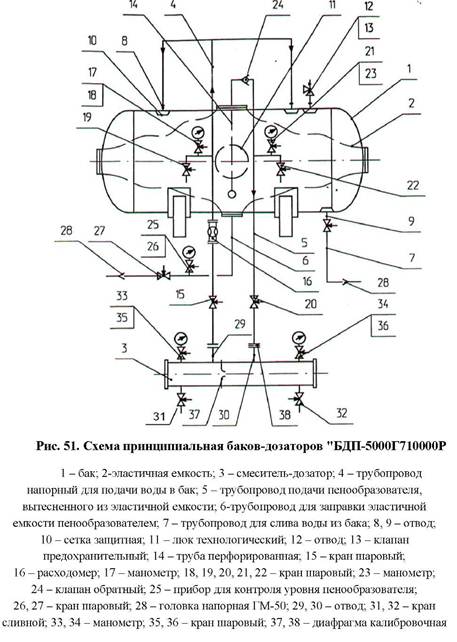

Баки-дозаторы пожарные - предназначены для хранения фторсинтети- ческого пленкообразующего пенообразователя, автоматической подачи и дозировки пенообразователя при получении рабочего раствора заданной концентрации в широких диапазонах расхода и давления. В помещении насосной станции установлены 4 бака-дозатора объемом 10 м3, каждый.

Баки-дозаторы состоят из следующих основных узлов (см. рис. 51): бака поз. 1 с внутренней эластичной емкостью поз. 2, смесителя-дозатора поз. 3, трубопровода напорного поз. 4 для подачи воды во внутреннюю полость бака, трубопровода поз. 5 подачи пенообразователя, вытесненного из эластичной емкости поз. 2, в смеситель-дозатор поз. 3, трубопровода поз. 6 для заправки эластичной емкости пенообразователем и трубопровода поз. 7 с головкой напорной ГМ-50 поз. 28 для слива воды из внутренней полости бака.

Бак поз. 1 имеет четыре фланца для закрепления и уплотнения эластичной емкости поз. 2. Верхний и нижний фланцы бака имеют центральные отверстия и обеспечивают подсоединение трубопроводов поз. 5 и 6. Для подсоединения трубопроводов поз. 4 и 7 в верхней части бака врезаны два отвода поз. 8, а в нижней - отвод поз. 9 с фланцевыми соединениями. Зоны врезки отводов поз. 7 и 8 со стороны внутренней полости бака закрыты защитными сетками поз. 10. В центральной части тыльной стороны бака имеется технологический люк Ду 400 поз. 11, через который производится монтаж эластичной емкости поз. 2 и обслуживание внутренней полости бака в процессе эксплуатации. Так же на отводе поз. 12, врезанном в верхней части бака, установлен предохранительный клапан поз. 13. В центральной части передней стороны бака предусмотрены два кронштейна для установки и крепления смесителя-дозатора поз. 3.

Со стороны верхнего фланца бака во внутреннюю полость эластичной емкости поз.2 введена и закреплена перфорированная труба поз. 14, исключающая смыкание и образование замкнутых пространств в эластичной емкости при работе бака-дозатора.

Трубопровод напорный поз. 4 в своем составе имеет шаровой кран поз. 15, расходомер поз. 16 и отвод с манометром поз. 17 и шаровыми кранами поз. 18 и 19 для стравливания воздуха из внутренней полости бака поз. 1.

Трубопровод подачи пенообразователя поз. 5 также оснащен шаровыми кранами поз. 20, 21 и 22, манометром поз. 23 и отводом для стравливания воздуха из внутренней полости эластичной емкости поз. 2, кроме этого в трубопроводе установлен обратный клапан поз. 24, перекрывающий доступ воды во внутреннюю полость эластичной емкости поз. 2.

Трубопровод поз.6 для заправки эластичной емкости оснащен прибором поз. 25 для контроля уровня пенообразователя, шаровыми кранами поз. 26, 27 и головкой напорной ГМ-50 поз. 28 для присоединения внешних рукавов от насоса или передвижной пожарной техники.

Смеситель-дозатор поз. 3, закрепленный на кронштейнах с передней внешней стороны бака, имеет два отвода поз. 29 и 30 с фланцами для присоединения трубопроводов поз. 4 и 5, два сливных крана поз. 31 и 32, два манометра поз. 33 и 34 с шаровыми кранами поз. 35 и 36 и комплект диафрагм поз. 37 и 38. Комплект диафрагм выбирается с учетом требуемого диапазона расхода и концентрации смешения раствора пенообразователя.

2.12.1 Устройство и работа

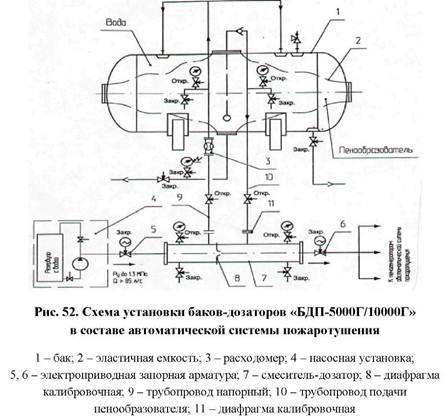

Схема установки бака-дозатора в составе автоматической системы пожаротушения и исходное состояние ручной и электроприводной запорной арматуры приведены на рис. 52.

Эластичная емкость поз.2 бака-дозатора должна быть заполнена пенообразователем, а свободные пространства внутренней полости бака поз. 1 - водой. Последнее показание расходомера поз. 3 должно быть занесено в таблицу 12 формуляра 1021.25.044.00.00.000 ФО бака-дозатора.

В случае возникновения пожара и срабатывании элементов автоматики происходит запуск насосной установки поз. 4. Также по команде системы автоматики электроприводная запорная арматура поз. 5 и 6 переводится в положение «Откр.».

Внимание! При установке нескольких баков-дозаторов в одной автоматической системе пожаротушения необходимо обеспечивать выборочное их включение с соблюдением условия: расход раствора пенообразователя на выходе смесителя-дозатора каждого бака должен быть не менее 10 л/с.

Вода от насосной установки поз. 4 с рабочим давлением 1,0-1,3 МПа подается в смеситель-дозатор поз. 7, где основная ее часть через диафрагму поз. 8 попадает в камеру смешения, а другая часть воды через трубопровод поз. 9 и расходомер поз. 3 - во внутреннюю полость бака поз. 1. По мере возрастания давления воды во внутренней полости бака происходит сдавливание эластичной емкости поз. 2 и вытеснение пенообразователя в трубопровод поз. 10. Расход вытесняемого пенообразователя определяется калибровочной диафрагмой поз. 11 (коэффициент смешения 3% и 6%).

В смесителе-дозаторе поз. 7 происходит смешение пенообразователя с водой и полученный раствор пенообразователя заданной концентрации по трубопроводам подается на устройства (пеногенераторы, гидромониторы и т. д.) автоматической системы пожаротушения. В процессе работы бака-дозатора расходомер поз. 3 определяет количество воды, закаченной во внутреннюю полость бака поз. 1, что соответствует количеству пенообразователя, вытесненного из эластичной емкости поз. 2.

После выключения автоматической системы пожаротушения текущее показание расходомера поз. 3 заносится в формуляр, определяется оставшееся количество пенообразователя и принимается решение о пополнении бака- дозатора пенообразователем.

В процессе работы бака-дозатора расходомер поз. 3 определяет количество воды, закаченной во внутреннюю полость бака поз. 1, что соответствует количеству пенообразователя, вытесненного из эластичной емкости поз. 2.

После выключения автоматической системы пожаротушения текущее показание расходомера поз. 3 заносится в формуляр, определяется оставшееся количество пенообразователя и принимается решение о пополнении бака- дозатора пенообразователем.

Контроль давления воды и пенообразователя в процессе работы бака- дозатора проводится по манометрам, установленным на составных частях изделия.

Наружные сети трубопроводов охлаждения - предназначены для доставки воды к кольцам орошения резервуаров. Наружные сети охлаждения выполнены кольцевыми для постоянной циркуляции воды. Диаметр трубопровода охлаждения 219 мм. Прокладка трубопроводов выполнена надземно. Обогрев трубопровода охлаждения с постоянной циркуляцией жидкости осуществляется термокабелем, который работает в автоматическом режиме в диапазоне температур от +2 СО до +5 СО. Прокладка трубопроводов от ручной задвижки (расположенной у резервуара) до кольца охлаждения резервуара выполнена сухотрубами. Сети трубопроводов охлаждения выполнены из стальных электросварных труб. На сетях трубопроводов охлаждения установлено 22 надземных пожарных гидранта для забора воды передвижной пожарной техникой.

Наружные сети трубопроводов пенотушения - предназначены для доставки раствора фторсинтетического пленкообразующего пенообразователя к месту пожара. Наружные сети трубопроводов пенотушения выполнены кольцевыми для постоянной циркуляции раствора пенообразователя. Диаметр трубопровода пенотушения 273 мм. Прокладка трубопроводов выполнена надземно. Обогрев трубопроводов с постоянной циркуляцией раствора пенообразователя осуществляется термокабелем, который работает в автоматическом режиме в диапазоне температур от +2 СО до +5 СО. Прокладка сети трубопроводов пенотушения от узлов пожаротушения до резервуаров выполнена сухотрубами. На узлах пожаротушения установлены электроприводные задвижки. Сети трубо

проводов в которых постоянно циркулирует раствор фторсинтетического пленкообразующего пенообразователя выполнены из труб коррозионно-стойкой стали. На сетях трубопроводов пенотушения установлен 21 гидрант раствора фторсинтетического пленкообразующего пенообразователя, для забора раствора пенообразователя с помощью передвижной пожарной техники.

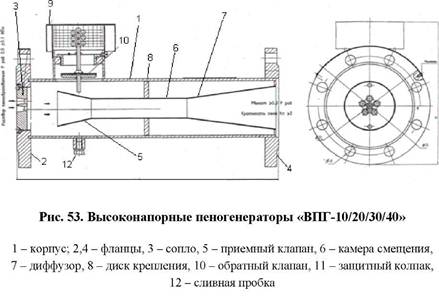

Узлы пожаротушения АСПТ - предназначены для подготовки низкократной пленкообразующей пены и подачи ее непосредственно в слой нефти через пенные насадки находящиеся внутри резервуара. Узел пожаротушения АСПТ состоит из: высоконапорных пеногенераторов ВПГ-10 и ВПГ-20 (РВС 10000), ВПГ-20 и ВПГ-30 (РВС 20000) (рис. 53) - для получения низкократной пленкообразующей пены из раствора фторсинтетического пленкообразующего пенообразователя; обратных клапанов - 2 шт.; манометров - 0-16 кг/см2 (до пено- генератора) и 0-6 кг/см2 (после пеногенератора); магнитного фильтра; разрывной мембраны «Лотос-200»; фланцевой задвижки перед резервуаром.

Способы определения кратности пены при испытаниях автоматических систем подслойного пожаротушения нефти пленкообразующей низкократной пеной в вертикальных стальных резервуарах со стационарной крышей.

|

Первый способ - после полного разрушения пены в мерной емкости, замеряется объем раствора пенообразователя и определяется кратность пены по формуле:

|

где К - кратность пены; Упены - объем пены, л;

VpacrBopa - объем раствора пенообразователя, л. Второй способ - путем взвешивания мерной емкости с пеной, после ее отбора. Кратность рассчитывается по формуле:

К УпеныУгПрасгв от -

|

где К - кратность пены;

Упены/ - объем пены, кг - равен объему мерной емкости; Щрасгвора - вес раствора пенообразователя, л. Вес раствора пенообразователя определяется по формуле:

|

где Шраствора - вес раствора пенообразователя, кг; Шпены - вес мерной емкости вместе с пеной, кг; Шемкости - вес мерной емкости без пены, кг.

Технические характеристики

Технические характеристики изделий приведены в таб. 11.

Таблица 11-Технические характеристики изделий

|

2.12.3 Устройство и принцип работы изделий

Устройство изделий

Изделия состоят из следующих основных частей: корпуса поз. 1; входного присоединительного фланца поз. 2 со встроенным соплом 3; выходного присоединительного фланца поз. 4, приемного конусообразного канала поз. 5, камеры смешения поз. 6, диффузора поз. 7, диска для крепления камеры смешения поз. 8, воздушного канала, состоящего из отводного патрубка поз. 9, обратного клапана поз. 10 и защитного колпака поз. 11.

Для слива конденсата, который может образовываться в процессе эксплуатации изделий, в нижней части корпуса поз. 1 установлена сливная пробка поз. 12.

Принцип работы изделий

В случае возникновения пожара в резервуаре и срабатывании системы поделенного тушения пожаров, водный раствор пенообразователя, подающийся от насосной установи или пожарной машины с рабочим давлением и расходом, соответствующими типоразмеру изделия, проходя через сопло поз. 3 во фланце поз. 2, попадает в конусообразный приемный канал поз. 5.

Водный раствор пенообразователя выходит из сопла поз. 3 с высокой скоростью к за счет более низкого давления в струе увлекает с собой воздух, поступающий в приемный конусообразный канал поз. 5 через отводной патрубок поз. 7, обратный клапан поз. 8 и защитный колпак поз. 9. При взаимодействии потоков пенообразователя и воздуха происходит обмен энергией - кинетическая энергия потока пенообразователя передается инжектируемому потоку воздуха, турбулентные струи пенообразователя и воздуха при попадании в камеру смешения (поз. 6) на некотором расстоянии от входного участка за счет поперечных пульсаций перемешиваются, скорости потоков выравниваются. В результате перемешивания и обмена энергией потоков в камере смешения поз. 6 образуется смешанный поток - пена с заданной кратностью.

Из камеры смешения (поз. 6) пена поступает в диффузор (поз. 7), где за счет преобразования кинетическое энергии смешанного потока в потенциальную происходит рост давления потока пены до величины, составляющей не менее 30% от рабочего давления во входном патрубке (коэффициент преобразования давления не менее 30%).

После диффузора поз. 7 поток низкократной пены поступает в пенопровод автоматической системы подслойного тушения пожаров в резервуарах с нефтью.

2.12.4 Сигнализация и состав средств автоматики

Объемы автоматизации системы пожаротушения соответствуют СНиП 2.04.09-84. Система автоматики предназначена для автоматического пожаротушения следующих сооружений.

- резервуары для нефти объемом 10000 м3;

- резервуары для нефти объемом 20000 м3;

- насосное отделение магистральной насосной;

- маслоприямок магистральной насосной;

- насосное отделение подпорной насосной;

- камера регуляторов давления;

- помещение манифольда,

а также для автоматической сигнализации о возникновении пожара в следующих сооружениях:

- отделение электродвигателей магистральной насосной;

- отделение электродвигателей подпорной насосной.

Система автоматического пожаротушения осуществляет:

- автоматическое и дистанционное управление насосом пенотушения;

- дистанционное управление насосом водотушения;

- сигнализацию состояния насосов пено и водотушения;

- автоматическое и дистанционное управление задвижками подачи пено- раствора в защищаемые сооружения и сигнализацию их положения;

- контроль залива насосов пенотушения и водотушения;

- контроль давления на выходе насосов пено- и водотушения;

- сигнализацию предельных уровней в резервуарах запаса воды и пены;

- автоматическое отключение всех электроприемников в защищаемом помещении в том числе магистральных или подпорных насосов, приточно- вытяжных вентиляторов; закрытие задвижек, отсекающих защищаемое сооружение от остальных технологических объектов;

- автоматическую световую и звуковую сигнализацию о возникновении пожара в защищаемом сооружении и пунктах управлении;

- контроль напряжения в цепи управления насосами водо- и пенотушения и задвижками пожаротушения.

Каждая точка объема защищаемых сооружений контролируется двумя пожарными извещателями, включенными в два шлейфа пожарной сигнализации. Автоматическое включение системы пожаротушения и оповещения о пожаре происходит при срабатывании пожарных извещателей в 2-х шлейфах. Тепловые пожарные извещатели настроены на температуру срабатывания 70°С.

Связь аппаратуры (УС04), размещенной в насосной водотушения, и операторной осуществляется информационным кабелем.

2.12.5 Требования к эксплуатации и обслуживанию системы

Обслуживание оборудования системы пожаротушения производить согласно регламента утвержденным начальником ЛПДС «Ухта» (таб. 12).

Таблица 12

|

Вопросы для самоконтроля

1. Назначение системы пожаротушения.

2. Состав системы пожаротушения.

3. Устройство бака-дозатора.

4. Работа системы пожаротушения в автоматическом режиме.

5. Работа высоконапорного пеногенератора ВПГ-20.

6. Устройство высоконапорного пеногенератора ВПГ-10.

7. Назначение дымоустойчивого генератора полидисперсной высоко- краной пены (ДВПЭ-200).

3 Расчет оборудования НС и КС

3.1 Примеры расчета оборудования НС и КС

3.1.1 Расчет режима работы компрессорного цеха

При расчете режима работы компрессорного цеха необходимо определить значения следующих основных параметров:

- производительность нагнетателя;

- давление газа на входе в КЦ;

- температура газа на входе в КЦ;

- коэффициент сжимаемости газа;

- газовая постоянная компремируемого газа;

- плотность газа в условиях входа его в нагнетатель;

- объёмная производительность нагнетателя;

- частота вращения ротора нагнетателя;

- приведенная объёмная производительность;

- приведенная частота вращения ротора нагнетателя;

- степень сжатия нагнетателя;

- приведенная относительная внутренняя мощность нагнетателя;

- внутренняя мощность, потребляемая нагнетателем;

- мощность, потребляемая нагнетателем;

- проверить удалённость режима работы нагнетателя от границы помпажа;

- располагаемая мощность;

- давление нагнетателя;

- температура газа на выходе из ЦБН;

- расход топливного газа.

Рассмотрим методику расчета на примере одного полнонапорного нагнетателя 235-21-1 и для одной группы неполнонапорных нагнетателей 370-18-1.

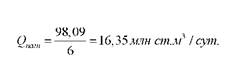

При стандартных условиях, температура Т = 293 К и давление Р = 0,1013 МПа, производительность полнонапорного одного нагнетателя (2„агю млн ст.м3/ст

|

где пмаш - количество рабочих нагнетателей, обеспечивающих заданную пропускную способность, пмаш = 6;

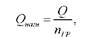

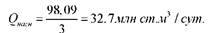

| Производительность одной группы неполнонапорных нагнетателей 9нагн млн ст.м3/сут |

|

где пгр - количество рабочих групп нагнетателей, обеспечивающих заданную пропускную способность, пгр = 3;

|

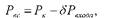

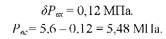

Давление газа на входе в КЦ Рвс, МПа

|

где Рк - конечное давление на участке газопровода, МПа, Рк = 5,6 МПа;

дРвхода ~ потери давления в пылеуловителях и входном шлейфе КЦ, МПа Для одноступенчатой очистки и газопроводов диаметром 1420

|

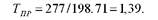

Температура газа на входе в КЦ Твс = 277 К.

Газовая постоянная компремируемого газа R, Дж/кгК

Газовая постоянная компремируемого газа R, Дж/кгК

|

|

| где Ткр - температура газа, К; 7^=198,^71 К. |

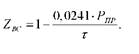

Определяем коэффициент сжимаемости zec при параметрах Рес и Тес на входе в нагнетатель:

|

где РПР - приведенное давление;

|

где Ркр - критические давление, МПа, Ркр=4,63 МПа;

|

т - температурный коэффициент:

|

где Тпр - приведенная температура:

|

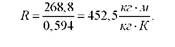

где RB - газовая постоянная воздуха, Дж/кгК, RB=268,8 Дж/кгК;

|

| п |

где <2объёмн - объёмная производительность нагнетателя, м3/мин,

✓Л_____ _ 1 1ГЛ ГС..3/

|

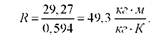

Аст - относительная плотность воздуха при стандартных условиях, Аст = 0,594:

|

Если RB = 29,27 М, то кг-К

Плотность газа в условиях входа его в нагнетатель увс кг/ст.м3:

Плотность газа в условиях входа его в нагнетатель увс кг/ст.м3:

|

Объёмная производительность нагнетателя <2объёмн, м3/мин, при параметрах входа Рес, МПа, и Гвс, К

Объёмная производительность нагнетателя <2объёмн, м3/мин, при параметрах входа Рес, МПа, и Гвс, К

|

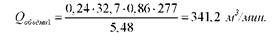

Объёмная производительность группы нагнетателей <2объёмн1, м3/мин, при параметрах входа Рвс, МПа, и Тес, К

Объёмная производительность группы нагнетателей <2объёмн1, м3/мин, при параметрах входа Рвс, МПа, и Тес, К

|

|

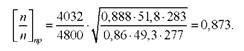

Задаёмся частотой вращения ротора нагнетателя в зависимости от номинальной частоты вращения пи, об/мин, в диапазоне: 0,7 пи < п < 1,05-пн. Из характеристики нагнетателя находим, что пи = 4800 об/мин. Задаёмся п = 0,84'и„. Следовательно, п = 4032 об/мин.

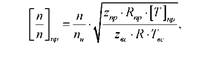

Приведенная объёмная производительность Qnp, м3/мин

Приведенная частота вращения ротора нагнетателя/и/ин/я^

|

где п - выбранная частота вращения ротора нагнетателя, об/мин;

znp, TnpRnp - параметры газа из характеристики, составленной для данного нагнетателя;

|

Степень сжатия нагнетателя находим из характеристики для данного нагнетателя по Qnp и [п/пи]пр. Из графика находим, что е= 1,375.

Приведенную относительную внутреннюю мощность нагнетателя и политропический КПД находим из характеристики нагнетателя в зависимости от Qnp

кВт

- приведенная относительная внутренняя мощность нагнетате

2014-02-02

2014-02-02 5605

5605