Теория взаимозаменяемости

Часто в производстве приходится менять детали машины, что требует массового изготовления деталей. Теория взаимозаменяемости получила свое распространение в результате необходимости массового изготовления одинаковых деталей.

При этом взаимозаменяемость базируется на простых постулатах:

1. Невозможно изготовить абсолютно одинаковые детали.

2. Чем точнее деталь изготавливается, тем она дороже.

3. Зачастую дешевле заменить изношенную деталь машины, чем приобретать новую машину.

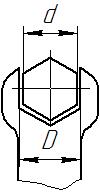

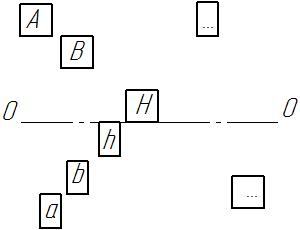

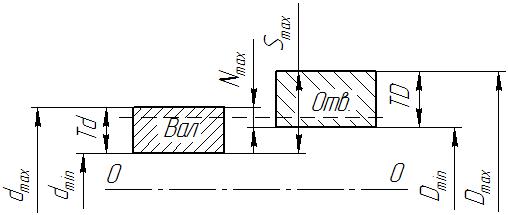

Все детали машин, рассматриваемые механикой, делятся на отверстия и валы. Отверстие – элемент (или деталь), охватывающий ответную деталь. Вал - элемент (или деталь), охватываемый отверстием. Размер (номинальный) посадочного места для отверстия обозначается заглавной латинской буквой (А, В, С и т.д.), для вала – латинской прописной (а, b, с и т.д.) (Рис. X.1).

Рис. X. 1

В связи с тем, что никогда точно нельзя деталь изготовить (причиной чего может быть неточность изготовления инструментов, оборудования самого изготовления детали и др.), вводят максимальный, минимальный, номинальный размеры. Номинальный размер элемента детали получают из расчетов или принимают из конструктивных соображений. Максимальный и минимальный размеры являются наибольшим и наименьшим предельными размерами детали соответственно.

|

|

|

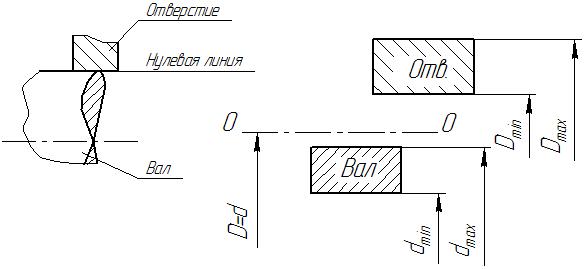

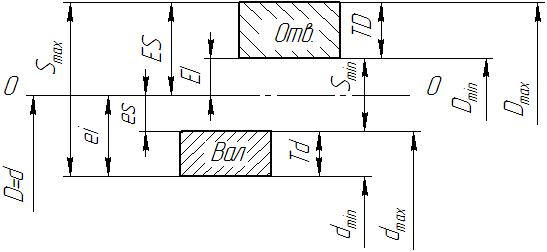

На практике допускается отклонение реального размера от номинального в определенных пределах, т.е. вал (или отверстие) может быть изготовлен с некоторыми отклонениями (Рис. X. 2).

Рис. X. 2

Верхним предельным отклонением размера называется разница между наибольшим предельным и номинальным размерами для вала:

и для отверстия:

.

.

Нижним предельным отклонением размера называется разница между наименьшим предельным и номинальным размерами для вала:

и для отверстия:

.

.

Величина допускаемого отклонения Т – разница между максимальным и минимальным размерами для отверстия:

,

,

для вала:

.

.

Диапазон допускаемых размеров называется полем допуска. Допуски определяют характер изготовления и сопряжения деталей. Разработаны стандарты (порядка 28 разновидностей) расположения полей допусков и их обозначений.

Рис. Х. 3

Для полей Н (для отверстия) и h (для вала) нижнее предельное отклонение EI и верхнее предельное отклонение es соответственно равны нулю (Рис. X. 3). Поля a, b, c, d, g показывают, что вал меньше номинального, поля от А до H – больше номинала, а начиная с поля H и ниже отверстия становятся уже.

Точность изготовления детали определяется квалитетом точности (всего 19 квалитетов). Графически квалитет показывает высоту поля допуска. Чем меньше квалитет, тем более жесткие требования предъявляются к изготовлению детали. Самые точные детали изготавливаются с квалитетами 0, 01, 1, 2, 3, 4, что составляют первую группу квалитетов, используемую в точной механике и ответственных отраслях промышленности. Вторая группа (5, 6, 10) используется для изготовления обычного, наиболее распространенного оборудования. Квалитеты точности для несопрягаемых поверхностей составляют третью группу.

|

|

|

На чертежах величины верхнего и нижнего предельных отклонений указываются в скобках мелкими цифрами (мм) за номинальным размером и полем допуска, например,  или

или  .

.

Примечание. Нулевые значения предельных отклонений размеров на чертежах не пишутся!

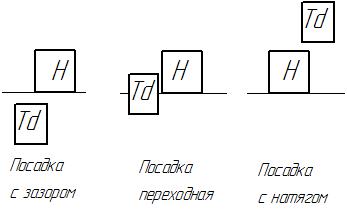

Определенное назначение поля допуска определяет посадку в данном сопряжении. В соответствие с ГОСТом посадки делят на посадки с зазором, с натягом и переходные посадки, допускающие наличие как зазора, так и натяга.

Зазором называется пространство (щель) между валом и отверстием (Рис. Х. 4). Максимальным зазором является разница между наибольшим размером отверстия и наименьшим размером вала:

,

,

следовательно, допуском на назначаемый зазор является сумма величин допусков для отверстия и вала:

.

.

Особенностью посадки с зазором является то, что на схеме сопряжения поле допуска отверстия располагается всегда выше поля допуска вала, расположение нулевой линии может быть любым.

Рис. Х. 4

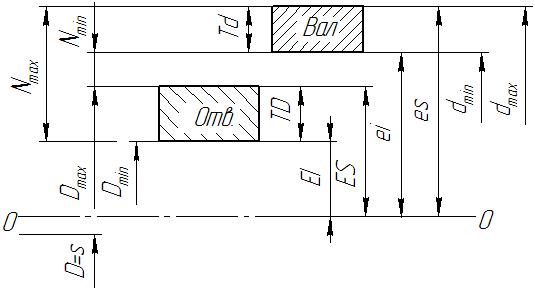

Посадка с натягом обеспечивает неподвижное соединение деталей, поля допуска отверстия и вала позволяют оценить степень неподвижности. Имея в виду то, что при посадке с натягом вал должен быть больше отверстия, мы можем определить величину натяга (Рис. Х. 5).

Рис. Х. 5

Максимальный натяг Nmax:

и минимальный натяг Nmin:

,

,

тогда допуск размера натяга TN:

.

.

Особенностью посадок с гарантированным натягом является то, что поле допуска вала всегда располагается под полем допуска отверстия, тогда как расположение нулевой линии может быть любым.

Некоторые особенности имеют и переходные посадки (Рис. Х. 6).

Рис. Х. 6

Максимальным зазором для данной посадки является:

,

,

минимальный зазор (показано пунктиром) равен нулю. В переходных посадках поля допуска отверстия и вала могут либо пересекаться, либо включать себя друг в друга.

Особенность обеспечения посадок зависит от того, каким образом изготавливаются вал и отверстие. В этом плане различают системы изготовления или обеспечения посадок – систему отверстия и систему вала, которые отличаются тем, что технологически отверстие изготавливать труднее, чем наружную поверхность вала. Легче купить стандартное изделие – вал или отверстие, а дальше подгонять отверстие или вал соответственно под него.

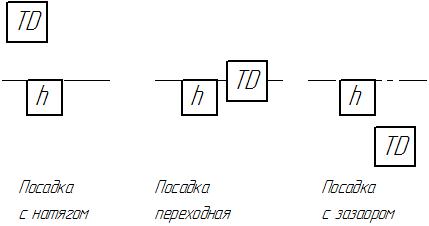

Система отверстия, где все отверстия изготавливаются с полем допуска Н, наиболее предпочтительна. Поле Н характеризуется тем, что нижнее предельное отклонение равно нулю, т.е. поле лежит на нулевой линии, при этом требуемая посадка обеспечивается подбором поля допуска вала Td (Рис. Х. 7).

Рис. Х. 7

В системе вала все валы изготавливаются с полем h, при котором верхнее предельное отклонение равно нулю, а требуемая посадка обеспечивается подбором поля допуска отверстия (Рис. Х. 8).

Рис. Х. 8

Признаком того, что данное сопряжение выполнено в той или иной системе, является обозначение полей. Например, посадка  выполнена в системе отверстия, т.к. поле допуска отверстия в данной посадке – Н; посадка

выполнена в системе отверстия, т.к. поле допуска отверстия в данной посадке – Н; посадка  – в системе вала (поле допуска вала – h).

– в системе вала (поле допуска вала – h).

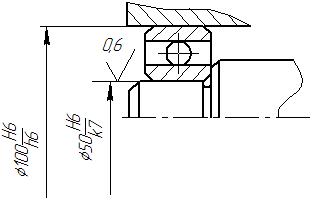

Примером посадки в системе отверстия является посадка подшипника качения на вал редуктора (Рис. Х. 9).

Рис. Х. 9

На хвостовик вала насаживается подшипник с небольшим натягом в системе отверстия. При посадкие подшипника в корпус работает система вала (подшипник является стандартным изделием). Посадка подшипника на вал и в корпус должна обеспечивать отсутствие значительных зазоров.

|

|

|

2014-02-09

2014-02-09 8265

8265