На наружных поверхностях деталей часто проворачивают канавки, которые необходимы в конце резьбового участка для выхода резьбового резца, для установки стопоров, в деталях типа поршень – для размещения поршневых колец и т.д. Канавки бывают прямоугольные, трапецеидальные, с радиусным дном. В отдельных случаях чертежом задаётся точный размер канавки и особо оговаривается перпендикулярность стенок канавки к оси детали. Канавки контролируют глубиномером штангенциркуля или шаблоном [2, с 56].

Резцы для вытачивания канавок. У резцов, предназначенных для вытачивания канавок, форма режущей кромки должна точно воспроизводить профиль канавки. Резцы для вытачивания канавок называют прорезными.

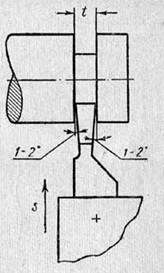

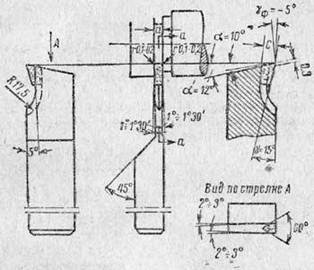

Если прорезание канавки производится одним проходом резца, то ширина его берется равной ширине канавки. Когда обработка канавки осуществляется двумя проходами резца, ширина его принимается несколько больше половины ширины канавки и т. д. Длина рабочей части резца должна быть несколько больше (на 2—3 мм) глубины канавки. Задний угол прорезных резцов делается равным 12°; вспомогательные задние углы принимаются равными около 2°; передний угол выбирается, как и для проходных резцов (см. стр. 115—117), в зависимости от материала резца и материала обрабатываемой детали. Вспомогательные углы в плане делаются от 1 до 2°. Чем глубже прорезаемая канавка, тем больше должны быть эти углы [12].

|

|

|

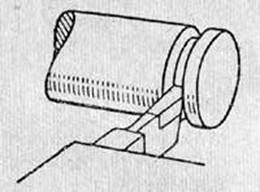

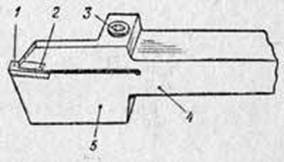

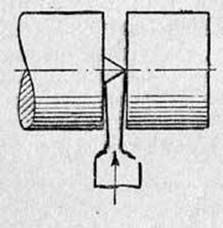

Так как ширина канавок обычно небольшая, то и режущую кромку прорезного резца делают узкой (рис. 1), что создает опасность его поломки.

|

Рис 1. Резец для вытачивания канавок

Эта опасность увеличивается еще тем, что головку резца суживают по направлению к стержню на 1—2° с каждой стороны (рис. 2) для уменьшения трения боковых поверхностей о стенки канавки. Для повышения прочности прорезных резцов высоту их головок делают в несколько раз больше ширины режущей кромки. С этой же целью головке придают небольшой передний угол или делают радиусную (криволинейную) заточку [7].

|

Рис. 2. Устройство головки канавочного резца

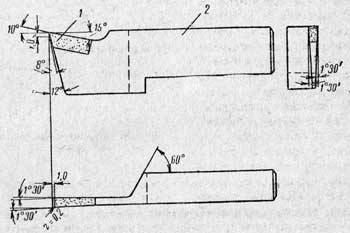

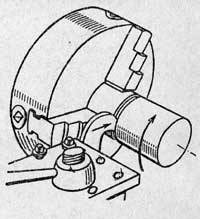

Для отрезания применяют резцы подобные прорезным, но с более длинной головкой (рис. 3). Чтобы сократить потери материала при отрезании, изготовляют отрезные резцы с возможно узкой режущей кромкой. Длина головки резца должна быть немного больше половины диаметра отрезаемого прутка или заготовки.

|

Рис 3. Отрезной резец

Для точения канавок используются также многофункциональные канавочные резцы, которые помогают высвободить дополнительные позиции в револьверной головке токарного станка.

Технологические возможности токарных станков часто ограничены числом инструментальных позиций в револьверной головке. Расширить возможности станка помогут многофункциональные инструменты, с помощью которых можно обрабатывать 2 и более различных поверхностей. При использовании многофункционального инструмента также снижается вспомогательное время, уменьшается номенклатура инструмента, есть преимущества и с точки зрения программирования.

|

|

|

С помощью многофункциональных канавочных пластин можно обрабатывать цилиндрические и конические поверхности, канавки, радиусные поверхности и фаски. Таким инструментом обрабатывают достаточно сложные детали как в условиях единичного, так и серийного производства [8].

Геометрия пластин для многофункциональных канавочных резцов позволяет им врезаться как в радиальном, так и в осевом направлении. Державки для пластин и системы крепления также специально разработаны для врезания в двух направлениях.

Многофункциональные канавочные пластины представляют собой гибрид обыкновенных канавочных и токарных пластин. Стандартные канавочные пластины снабжены прямолинейной режущей кромкой для обработки дна канавки (главный угол в плане 90 градусов) и небольшим вспомогательным углом в плане для того, чтобы пластина не касалась уже обработанных стенок канавки. У обыкновенной токарной пластины главный угол в плане меньше 90 градусов.

Многофункциональная пластина подобна обыкновенной канавочной пластине, поэтому для эффективного проведения операции продольного точения необходимо нагружать режущую кромку, т.е. вести обработку на необходимой глубине резания и с необходимой подачей. В таком случае режущая кромка немного отжимается и образуется вспомогательный угол в плане, что также способствует формированию и дроблению стружки.

Задний угол на обыкновенных токарных пластинах составляет в общем случае 7-14 градусов, у многофункциональных канавочных пластин он составляет 3-5 градусов, для того, чтобы сильно не ослаблять режущую кромку.

Ниже перечислены четыре шага по выбору многофункционального канавочного резца (можно также использовать для выбора обыкновенного канавочного резца).

Оцените все канавки, которые есть на детали, отметьте самую узкую канавку и канавку с самой большой глубиной. За несколько проходов узкой пластиной можно изготовить канавку большей ширины, сократив тем самым номенклатуру применяемого инструмента. Если же глубина широкой канавки будет больше допускаемой для узкой пластины, то обработать эту широкую и глубокую канавку узкой пластиной не получится. В таком случае нужно будет выбрать несколько пластин.

Пластиной с наименьшими радиусами при вершинах можно обрабатывать все остальные радиусы на детали. Следует помнить, что чем больше радиус, тем выше стойкость пластин и качество поверхности при сохранении того же уровня подачи. Однако при увеличении радиусов возрастает риск возникновения вибраций [8].

Особое внимание следует обратить на операции продольного точения и подрезки торца. При выборе инструмента обратите внимание на геометрию пластин, а также геометрическую проходимость державки.

Стружкообразование – важный фактор, который следует учитывать при выборе пластин. Пластина работает в двух направлениях: радиальном и осевом, поэтому и геометрия пластины должна направлять стружку в двух направлениях.

Наряду со множеством достоинств существуют и недостатки многофункциональных канавочных резцов. Например, их возможности не получится реализовать в полной мере на универсальном оборудовании. Также возможен неравномерный износ по режущим лезвиям из-за большого разнообразия операций [8].

Прорезные и отрезные резцы изготовляют обычно составными (рис. 3): державка 2 делается из углеродистой стали, пластинка 1, приваренная или припаянная к державке, — из быстрорежущей стали или твердого сплава.

|

|

|

Токари-скоростники успешно применяют отрезные резцы, оснащенные пластинками твердого сплава. На рис. 4 показан твердосплавный отрезной резец конструкции токаря-новатора т. Мехонцева. Резец имеет на передней поверхности выкружку, облегчающую сход стружки: упираясь в уступ, стружка обламывается отдельными полукольцами и вылетает из канавки.

|

Рис 4. Отрезной твёрдосплавный резец конструкции токаря-новатора Л.Я. Мехонцева

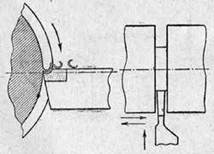

Техник Д. Рыжков разработал токарный отрезной резец с механическим креплением пластинки твердого сплава (рис. 5) для разрезания деталей диаметром до 80 мм.

|

Рис. 5. Отрезной твёрдосплавный резец конструкции Д. Рыжкова

Корпус резца состоит из призматической державки 4 и узкой головки 5. В головке профрезерован паз, благодаря которому ее верхняя часть пружинит и при завертывании винта 3 прижимает пластинку твердого сплава 1. В головке устанавливается также твердосплавная пластинка 2, служащая для завивания и ломания стружки. Для предохранения пластинки 1 от сдвига в ее нижней поверхности имеются рифления. Такие же рифления имеются в корпусе головки [7].

Токарь-новатор В. Годяев предложил улучшенную конструкцию отрезного твердосплавного резца (рис. 6). В этом резце пластинка твердого сплава получает путем шлифования клиновую форму с углом 60°. Такую же клиновую форму придают путем фрезерования пазу державки. Угловая форма пластинки и паза увеличивает площадь припайки пластинки в 1,5 раза и способствует созданию прочного крепления, препятствующего смещению пластинки под действием боковых сил. Это позволяет вести обработку с более высокими режимами резания. Скорость резания при отрезании достигает 100 м/мин и подача 0,4—0,5 мм/об.

|

Рис. 6. Отрезной твёрдосплавный резец токаря-новатора В.Годяева

При отрезании или прорезании глубоких канавок особое внимание надо обращать на точную установку и хорошее закрепление резца в резцедержателе, так как небольшая ошибка при установке (перекос резца) вызывает трение стенок канавок о боковую поверхность резца. В этом случае неизбежен брак и поломка резца.

|

|

|

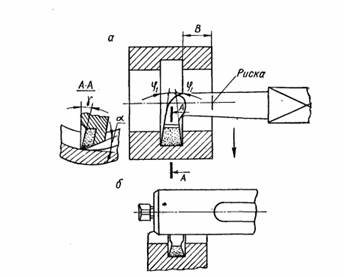

Для проверки правильности установки резца пользуются уже обработанной цилиндрической частью детали, а при отрезании от заготовки устанавливают в центрах точно обработанный валик. Затем прикладывают угольник с обеих сторон резца. При этом с обеих сторон и по всей длине головки резца должен быть ясно виден угловой зазор не менее 1° (рис. 2).

Резцы для вытачивания канавок, а также отрезные резцы нужно устанавливать строго по высоте центров станка; это особенно важно при работе отрезными резцами. Расположение их выше или ниже оси центров может легко привести к поломке резцов [7].

Приемы вытачивания канавок и отрезания. Вытачивание узких канавок. Для вытачивания канавок устанавливают детали в патронах или центрах или же в патроне с поддержкой задним центром.

Место, в котором следует выточить канавку или отрезать деталь, определяется при помощи измерительной линейки. Узкие канавки вытачиваются за один проход резца.

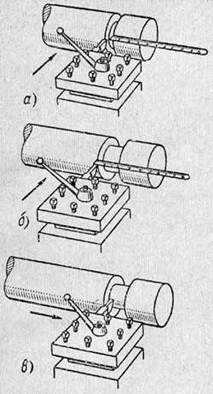

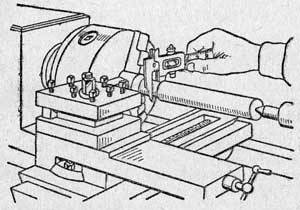

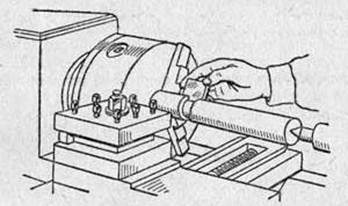

Вытачивание широких канавок. Широкие канавки вытачиваются за несколько проходов. Порядок вытачивания широких канавок следующий:

1. Вначале намечают посредством линейки или шаблона границу правой стенки канавки и подводят резцедержатель с резцом (рис. 7, а). Установив правильно резец, ему дают поперечное перемещение на глубину канавки минус 0,5 мм на чистовой проход.

2. Затем, передвигая резец влево, как показано на рис. 7, б, расширяют канавку, при этом перед последним проходом (рис. 7, в) намечают с помощью линейки границу левой стенки канавки.

3. Окончательный проход резца: сначала резец подается по лимбу винта поперечной подачи на полную глубину канавки, а затем резцу дают продольное перемещение слева направо и обрабатывают канавку начисто [7].

3. Окончательный проход резца: сначала резец подается по лимбу винта поперечной подачи на полную глубину канавки, а затем резцу дают продольное перемещение слева направо и обрабатывают канавку начисто [7].

Рис. 7. Вытачивание широких канавок

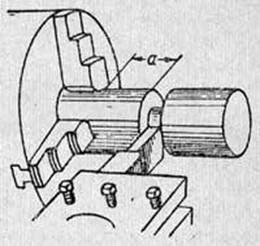

При отрезании пруток вставляют в отверстие шпинделя и закрепляют в патроне так, чтобы длина а, остающаяся после отрезания, не превышала диаметра прутка (рис. 8). При отрезании нельзя допускать дрожания резца или детали, так как в этом случае резец может сломаться.

Рис. 8. Отрезание деталей от прутка

Деталь, установленную в центрах или в патроне с поддержкой ее конца задним центром, нельзя разрезать до конца, если отрезаемый конец не установлен в люнете. В противном случае в месте прореза может образоваться очень тонкий стержень, который под действием давления резца и веса отрезаемой части сломается, резец окажется защемленным и неизбежно произойдет его поломка.

Если режущую кромку отрезного резца заточить параллельно оси центров, то отрезаемая деталь может сломаться в тот момент, когда резец не дошел еще до центра. При этом на отрезанной части останется выступ (в виде бобышечки), который затем необходимо будет срезать. Если же для отрезания использовать отрезной резец, у которого правый угол режущей кромки идет впереди левого (рис. 9), то прорезание будет происходить до самого центра [7].

|

Рис. 9. Прорезание детали до центра

Бобышечка, оставшаяся на правой части заготовки, срезается подрезным резцом при последующей обработке.

При отрезании деталей большого диаметра требуется резец с длинной головкой. Чтобы уменьшить дрожание, рекомендуется: 1) производить отрезание при обратном вращении шпинделя, применяя изогнутый отрезной резец, который устанавливается режущей кромкой вниз (рис. 10); 2) производить подтяжку клиньев суппорта и затяжку винта зажима суппорта от продольного смещения; 3) увеличивать подачу до предельно допустимых значений; 4) применять обильное охлаждение.

|

Рис. 10. Отрезание детали изогнутым отрезным резцом

Режимы резания при вытачивании канавок и отрезании. При вытачивании канавок и отрезании за глубину резания t принимают ширину прореза (рис. 2), а подачей s считают величину перемещения резца перпендикулярно к оси детали за один ее оборот [7].

Ввиду малой жесткости резца и плохих условий для отвода тепла при вытачивании канавок и отрезании применяют следующие подачи и скорости резания:

при работе быстрорежущими резцами по стали средней твердости величину подачи берут от 0,07 до 0,2 мм/об, а скорость резания — в пределах 15—30 м/мин;

при работе твердосплавными резцами по стали средней твердости величину подачи берут от 0,07 до 0,1 мм/об, а скорость резания — 150—180 м/мин. Таким образом, производительность твердосплавных прорезных и отрезных резцов в 5—6 раз выше по сравнению с резцами из быстрорежущей стали.

Измерение канавок. Вытачивание канавок производят с поперечной подачей, пользуясь лимбом винта поперечной подачи. Пользуясь нутромером, можно проверять и параллельность стенок канавок. Очевидно также, что наличие у детали выточки, в которой расположена канавка, исключает возможность измерения ширины ее непосредственно линейкой.

Диаметр выточенной канавки измеряют штангенциркулем (рис. 11), конечно, если канавка шире ножек штангенциркуля. Часто измеряют не диаметр канавки, а ее глубину, пользуясь для этого измерительной линейкой, шаблоном (рис. 12), штангенциркулем или штангенглубиномером.

Рис. 11. Измерение диаметра канавки штангенциркулем

Глубина канавки проверяется линейкой с делениями. При измерении очень точных канавок пользуются микрометрическим глубиномером. Отсчет показаний микрометрического глубиномера производится так же, как у микрометра.

|

Рис. 12. Измерение глубины канавки шаблоном

В некоторых случаях измеряется не глубина канавки, а диаметр цилиндрической поверхности, образующей ее дно. Измерительные инструменты, применяемые при этом: кронциркуль с линейкой или штангенциркуль, а иногда и микрометр.

Ширину канавки измеряют линейкой, штангенциркулем, шаблоном, калибром [7].

Вытачивание внутренних канавок. Канавки в отверстиях часто имеют технологическое назначение: для выхода в конце рабочего хода резьбового резца или шлифовального круга. Иногда они выполняются для установки уплотнительных колец, пружин и т.д.

Головка резцов для внутренних канавок оформляется в соответствии с профилем данной канавки, аналогично резцам для нарудних канавок. Отличительная особенность резцов для внутренних канавок – внешнее подобие расточным резцам, и отсюда недостаточная жёсткость.

На рис. 13 показаны конструкции и геометрия резцов для вытачивания внутренних прямоугольных канавок. Цельные резцы (рис. 13, а) используются для выполнения канавок в отверстиях небольшого диаметра. В остальных случаях применяют более жёсткие державочные резцы (рис. 13, б).

Рис. 13. Резцы для внутренних канавок: а – цельный, б – державочный

Порядок и приёмы вытачивания внутренних канавок такие же, как и наружных. Однако выполнять их значительно труднее ввиду плохой видимости и недостаточной жёсткости резцов.

Расположение канавки от торца детали определяют по риске, которую наносят мелом на стержень резца соответственно размеру чертежа, или лимбу продольной подачи суппорта. Глубину канавки отсчитывают от поверхности отверстия по лимбу поперечной подачи [1, с 98].

Брак при вытачивании канавок и отрезании и меры его предупреждения. При вытачивании канавок и отрезании возможны следующие виды брака:

1) неверное расположение канавки по длине детали;

2) неправильная ширина канавки (больше или меньше требуемой);

3) неправильная глубина канавки (больше или меньше требуемой);

4) неправильная длина отрезанной детали;

5) недостаточная чистота поверхности канавки или торца отрезанной детали.

1. Брак первого вида получается при неправильной разметке места под канавку или неверной установке резца и является результатом невнимательности токаря. Брак является неисправимым. Предупредить брак можно внимательной разметкой рисок под канавки, проверкой нанесенных рисок и правильной установкой резца по длине детали.

2. Ширина канавки получается больше или меньше требуемой, если ширина резца выбрана неверно. Брак неисправим, когда ширина канавки получилась больше требуемой; при ширине канавки меньше требуемой исправление возможно дополнительным вытачиванием.

3. Глубина канавки больше требуемой получается при неправильной длине прохода резца. Брак неисправим.

4. Неправильная длина отрезанной детали получается при невнимательной работе рабочего. Брак неисправим, если длина отрезанной детали получилась меньше требуемой.

5. Недостаточная чистота поверхности канавки, а также торца отрезанной детали получается по причинам, указанным выше для такого же вида брака. Кроме того, причиной может являться неверная установка резца, касающегося боковым краем уже обработанной поверхности.

2014-02-17

2014-02-17 5740

5740