При капитальном ремонте машину разбирают полностью согласно технологической схеме разборки, где указывается последовательность операций, предусматривающая вначале разборка машины на блоки, узлы, подузлы, а затем разборку каждого узла на детали.

При текущем ремонте разборке подлежат только те узлы, детали которых требуют ремонта или замены. В зависимости от объема ремонта разборка оборудования проводится или одной бригадой на одном рабочем месте, или создаются дополнительные рабочие места по разборке отдельных агрегатов.

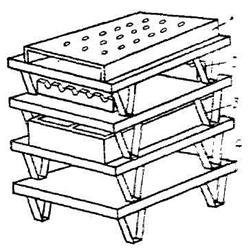

Чтобы выполнить операции разборки в более короткий срок и при этом предохранить узлы и детали от порчи и поломок, необходимо правильно организовать их укладку. Тяжелые и громоздкие узлы и детали машин ставят или укладывают на подставки и деревянные настилы у места разборки машины таким образом, чтобы они не сковывали действия бригады и не загораживали проходы. Другие снятые с машины детали помещают на подставки, которые могут быть установлены на тележке одна над другой для транспортировки деталей па мойку (рис. 1).

|

|

|

Короткие детали помещаются на подставку с вертикальными отверстиями 1, длинные детали укладываются на подставку с пазами 2, крепежные детали оставляют на своих местах в машине или кладут в ящики подставки 3, детали сложной формы и плоские располагаются на плоских подставках 4. Крепежные детали помещают в ящики. После мойки детали на этих же подставках доставляются на контроль (дефектовку). При разборке детали проходят метку.

|

Рис. 1. Подставки для размещения деталей при разборке машин

Это необходимо для всех деталей при индивидуальном ремонте, когда машина собирается из своих собственных восстановленных деталей. При агрегатном методе ремонта метка необходима для пары приработанных деталей (седло – клапан) или для фиксации правильного взаимного расположения деталей.

Существуют следующие способы метки деталей: стальным клеймом (буквами, цифрами, кернением), электрографом или электроштихилем, кислотным клеймом, и краской. Клеймят незакаленные детали, если клеймение не портит рабочую поверхность и не деформирует деталь. Другие методы пригодны и для закаленных деталей. Кислотное клеймо наносят резиновым штампом, смоченным кислотой с дальнейшей нейтрализацией 10%-ным раствором кальцинированной соды.

Рассмотрим особенности разборки наиболее распространенных деталей и применяемый при этом инструмент.

Резьбовые соединения. Если резьбовой конец испорчен, перед разборкой надо поправить резьбовую нарезку с помощью трехгранного надфиля, напильника или полностью спилить забитую нитку резьбы. Резьбовые соединения, работающие в агрессивных средах, корродируют, что затрудняет их разборку, так как момент развинчивания становится недопустимо велик. Такие соединения промывают керосином, а в некоторых случаях узел погружают на определенное время в ванну с керосином. Керосин, проникая в резьбу, уменьшает коэффициент трения. Перед развинчиванием следует убедиться в направлении нарезки (правая, левая) с тем, чтобы не деформировать свинченные детали недопустимым крутящим моментом, перепутав направления нарезки.

|

|

|

Чаще разобщение деталей облегчается легким и частым обстукиванием молотком, а в отдельных случаях нагревом узла горячей водой, паром или, если отсутствует опасность коробления, открытым пламенем паяльной лампы или кислородно-газовой горелки.

Перед развинчиванием деталей необходимо расстопорить средство против самоотвинчивания: отвинтить стопорный винт, отогнуть усик стопорной шайбы, вытащить шплинт, отвинтить контргайку и т. д. Запрещается при отвинчивании применять трубы для удлинения плеча ключа, так как недопустимо большой момент кручения приводит к порче граней гаек и поломкам болтов и шпилек. Для извлечения поломанных шпилек используют следующие способы: если шпилька выступает над поверхностью, в верхней ее части прорезают паз под отвертку, либо приваривают к сломанному торцу гайку по внутреннему диаметру; если шпилька спрятана в гнездо, в ней сверлят отверстие, нарезают левую резьбу и ввинчивают экстрактор, вращая который, вывинчивают шпильку. В случае невозможности вывинтить шпильку указанными методами, ее высверливают. Аналогичными методами можно удалять винты с испорченным пазом под отвертку или с поломанной головкой. Паз винта может быть испорчен недопустимым моментом вращения, а также неправильным выбором отвертки, которая должна соответствовать длине и ширине паза. На ремонтных предприятиях следует ограничивать применение рожковых и особенно универсальных (разводных) ключей, так как работа с ними малопроизводительна и, кроме того, они быстро изнашивают грани болтов и гаек. Более рационально использование накидных, торцовых, коловратных ключей, а также ключа-трещотки и ключей с шарнирными наконечниками. Наибольшая производительность достигается с применением пневматических и электрических гайковертов. Чтобы не применять контргаек для вывинчивания шпилек, используют специальные цанговые ключи.

Цилиндрические соединения с натягом. Если разборка деталей класса вал–втулка, соединенных на посадках с зазором (С – скользящая, Д–движения, Х–ходовая и т.д.) не представляет затруднения, то разборка соединений с натягом (Пр – прессовая, Гр – горячая) требует применения специальных приспособлений, способных создавать значительные силы распрессовки.

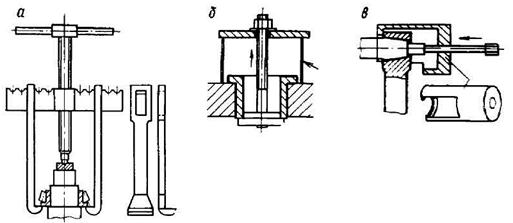

К этим приспособлениям относятся рычажные, винтовые и гидравлические прессы, применение которых не всегда возможно, а также различные съемники. Эти приспособления используют для выпрессовки и снятия подшипников, муфт, шестерен, шкивов, втулок, седел, поршневых насосов и т. д.

Усилие распрессовки создается системой винт–гайка. Значительная величина усилия требует применения ходовой резьбы. Винтовые съемники и прессы дают возможность разбирать механизмы машин без ударов, благодаря чему детали предохраняются от повреждений, а операции разборки выполняются сравнительно быстро.

На рис. 2, а показан съемник с лапками для захвата детали при спрессовывании, на рис. 2, б – съемник для вытаскивания детали, на рис. 2, в – съемник для выталкивания детали.

При разборке деталей, посаженных на горячей посадке, применяют прессы и мощные съемники. Нагрев наружной детали может облегчить разборку соединений. В случае невозможности разборки наружная деталь удаляется механической обработкой.

|

|

|

Рис. 2. Съемники различных типов

Подшипники качения. При демонтаже следует беречь от повреждений подшипники, их гнезда в корпусах и шейки валов, на которых они насажены. Наилучшим способом демонтажа подшипников является снятие их с вала или удаление из гнезда с помощью прессов с использованием соответствующих наставок и при помощи съемников, аналогичных описанным выше. При этом усилие следует прилагать только к тугонасаженному кольцу, не передавая его через элементы качения. Запрещается снятие подшипников ударами молотка. Пружинные кольца, которыми замыкаются подшипники качения в корпусах или на валах, снимают, разжимая или сжимая их с помощью специальных щипцов с закругленными губками (прямыми или отогнутыми), которые вводят в отверстия, имеющиеся в пружинных кольцах.

Если подшипник запрессован с большим натягом, перед демонтажом его следует прогреть маслом, имеющим температуру примерно 100о С, предварительно изолировав вал асбестом или картоном в местах его примыкания к подшипнику. Горячее масло на подшипник льют из лейки.

2014-02-18

2014-02-18 6446

6446