Процесс сборки делят на отдельные операции, переходы, приемы. Операция может выполняться при нескольких установках. Под операцией в сборочном процессе понимают часть сборочного процесса, выполняемую одним или несколькими рабочими на одном рабочем месте. Операция состоит из переходов. Переходом называется законченная часть операции, которая не может быть расчленена на другие переходы и выполняется без смены инструмента одним или несколькими рабочими одновременно. Переход в свою очередь состоит из приемов. Прием представляет собой часть перехода, состоящую из нескольких простейших рабочих движений, выполняемых одним рабочим. Под установкой следует понимать придание определенного положения собираемым деталям, соединениям и узлам.

Для разработки технологического процесса сборки необходимы следующие исходные данные:

1) описание назначения конструкции, технические условия на приемку и испытания изделия;

2) сборочные чертежи изделия и общих видов сборочных единиц (узлов);

|

|

|

3) производственная программа выпуска (программа сборочного цеха, участка) и планируемый интервал времени выпуска изделия;

4) спецификация поступающих на сборку сборочных единиц (узлов) и деталей.

Степень глубины разработки технологического процесса сборки зависит от объема производства и определяется типом производства. При больших объемах производства этот технологический процесс разрабатывают отдельно с возможно полной дифференциацией, а при незначительных объемах производства ограничиваются сокращенной разработкой.

Для проектирования технологического процесса используют справочные и нормативные материалы: рекомендации по улучшению технологичности конструкции изделий, каталоги и паспорта сборочного оборудования, альбомы сборочных приспособлений и инструментов, нормативы по нормированию сборочных работ, примеры сборки аналогичных изделий. Проектирование технологического процесса сборки начинается с изучения назначения конструкции изделия, условий работы, испытания его и приемки.

Сборочные чертежи должны содержать необходимые проекции и разрезы, правильно проставленные размеры, необходимые для сборки, обоснованные регламентации точности, данные о массе изделия.

На основании исходных данных составляют технологическую схему общей сборки сборочных единиц (узлов и подузлов). Технологические схемы сборки являются основой для проектирования технологических процессов сборки. При наличии в изделии или узле нескольких размерных цепей сборку начинают с наиболее сложной и ответственной цепи, звенья которой являются составляющими других более простых цепей.

|

|

|

При составлении сборочных чертежей изделия решают вопрос о методе обеспечения заданной точности замыкающих звеньев размерной цепи изделия и о возможности применения метода полной взаимозаменяемости. Если допуск на замыкающее звено данной размерной цепи равен или больше суммы допусков на все составляющие звенья, этот метод сборки возможен. При узком допуске на замыкающее звено многозвенной цепи этот метод не применим, так как допуски на составляющие звенья должны быть строго соблюдены, что нерентабельно. В этом случае необходимо осуществлять сборку методом частичной (неполной) взаимозаменяемости для предотвращения получения брака при сборке.

При высокой точности замыкающего звена и малозвенной цепи может быть применен метод групповой взаимозаменяемости. Данные по этому методу сборки (допуски на изготовление собираемых деталей и число размерных групп, на которые разбивают детали) должны быть четко изложены в сборочных чертежах и технических условиях. Если методы полной, частичной и групповой взаимозаменяемости неприемлемы, то используют метод пригонки или регулирования. При использовании метода пригонки в чертежах изделия должно быть оговорено, по каким поверхностям производится пригонка и какой припуск на нее оставлен. При использовании метода регулирования в конструкции предусматривают нерегулируемый (жесткий) или регулируемый компенсатор. Схему сборки составляют в соответствии со сборочным чертежом изделия и спецификацией его деталей.

При разработке схемы сборки первоначально создается типовая схема разбивки изделия на сборочные единицы (рис. 8), где каждая составляющая на схеме изображена в виде прямоугольника, внутри которого указано наименование и номер сборочной единицы (СБ-1-сборочная единица первого порядка, СБ-2 и СБ-3 – соответственно второго и третьего порядков).

Рис. 8. Типовая схема разбивки изделия на сборочные единицы

На основании схемы разбивки составляют технологические схемы сборки сборочных единиц (узлов, подузлов) и изделия в целом. Можно составлять несколько вариантов технологических схем сборки, отличающихся как по структуре, так и по последовательности выполнения сборки. На выбор варианта сборки влияют число сборщиков, трудоемкость и себестоимость сборки, удобство сборки, возможность применения средств механизации и автоматизации сборочного процесса.

Задача выбора наиболее экономически эффективного варианта технологического процесса сборки может быть решена с помощью ЭВМ.

Схемы общей и узловой сборки отражают структуру и последовательность комплектования изделия и его составных частей. Процесс сборки изображается на схеме горизонтальной прямой, которую проводят в направлении от базового элемента к собранному объекту. Сверху располагаются в порядке последовательности сборки обозначения непосредственно входящих в изделие деталей, а снизу – сборочных единиц.

Общую и узловую сборку начинают с установки базовой детали на стенд, верстак или в сборочное приспособление. Если изделие имеет несколько размерных цепей, то сборку следует начинать с наиболее сложной и ответственной цепи, звенья которой являются составляющими звеньями других более простых цепей. В каждой размерной цепи сборку завершают установкой тех элементов соединения, которые образуют ее замыкающее звено. Эта последовательность сборки должна быть четко и ясно отражена в технологических схемах.

Технологические схемы сборки должны быть снабжены надписями-сносками, поясняющими характер сборочных соединений и выполняемый при сборке контроль (запрессовать, расклепать, затянуть с определенным крутящим моментом, отрегулировать положение, проверить зазор и т.д.).

|

|

|

Если отдельные сборочные единицы (узлы) подвергаются по условиям общей сборки частичной или полной разборке (например, шатун с поршнем при установке в компрессор), то этот вид дополнительных работ также отражается дополнительной надписью на технологической схеме общей сборки.

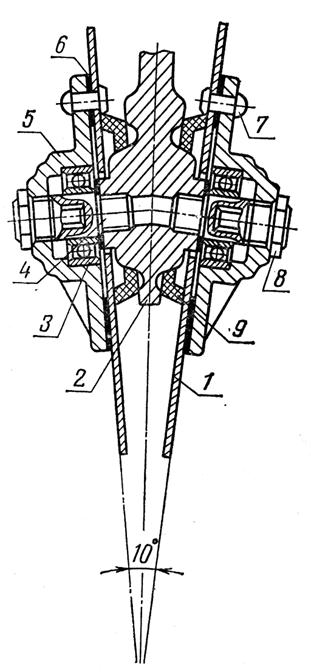

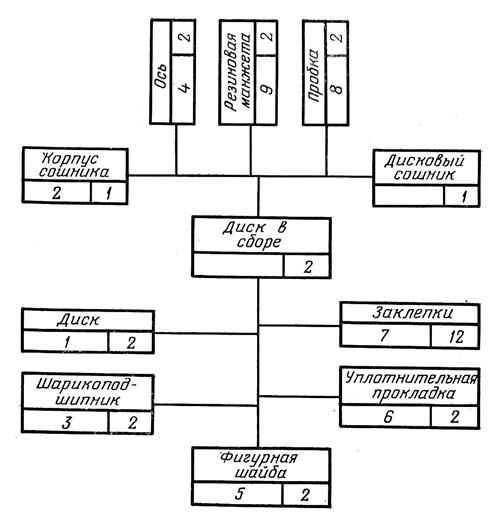

На рис. 9 и 10 в качестве примера показаны дисковый сошник сеялки и схема технологического процесса его сборки.

Дисковый сошник в общей сборке сеялки является сборочной единицей первого порядка. Его сборка начинается с выделения базовой детали – корпуса сошника. Диск в сборе будет считаться сборочной единицей второго порядка. Базовой деталью для него будет фигурная шайба.

По принятым технологическим схемам общей и узловой сборки выявляют основные сборочные операции. Содержание сборочной операции устанавливают так, чтобы на каждом рабочем месте выполнялась однородная по своему характеру и технологически законченная работа, что способствует лучшей специализации сборщиков и повышению производительности их труда. Содержание операции зависит также от выбранного типа производства и метода работы (поточный или непоточный).

В поточном производстве содержание операции должно быть таким, чтобы ее длительность была равна (чуть меньше его) или кратна такту. При этом на данном этапе длительность операции определяется укрупненно по нормативам с последующей корректировкой и уточнением.

В серийном производстве содержание операций принимают таким, чтобы при сборке изделий различных наименований периодически сменяемыми партиями обеспечить достаточно высокую загрузку рабочих мест. Для общей сборки

,

,

где R – число наименований собираемых изделий; Ti – трудоемкость общей сборки i -го изделия; Ni – годовая программа выпуска i -го изделия; tП.Зi – подготовительно-заключительное время для сборки i -го изделия; k – число партий изделий, выпускаемых в год; n – число рабочих мест; Ф О - эффективный годовой фонд времени.

Рис. 9. Дисковый сошник сеялки:

|

|

|

1 – диск; 2 – корпус сошника; 3 – шарикоподшипник; 4 – ось; 5 – фигурная шайба; 6 – уплотнительная прокладка; 7 – заклепки; 8 – пробка;

9 - резиновая манжета

Рис. 10. Схема технологического процесса сборки

дискового сошника сеялки

На этом этапе определяют размер m оптимальной партии изделий. На рис. 11 линия 1 характеризует себестоимость сборки изделия, кривая 2 - затраты на переналадку сборочного оборудования, кривая 3 – затраты на рост незавершенного производства и расширение производственных площадей для хранения изделий (особенно больших габаритов); суммарная кривая 4 в области своего минимума дает оптимальный размер партии.

В целом технологический процесс сборки изделия проектируется в следующей последовательности:

1) составляют схему разбивки изделия (машины) на сборочные единицы (узлы, подузлы);

2) составляют технологические схемы и карты сборки сборочных единиц (узлов, подузлов) и изделия (машины) в целом;

3) выбирают метод сборки и устанавливают последовательность выполнения операций сборки;

4) разрабатывают операционный технологический процесс и нормирование процессов сборки;

5) распределяют сборочные места для каждого рабочего места в соответствии с темпом выпуска;

6) определяют число контрольных и испытательных станций;

7) составляют карты технологического контроля сборки;

8) выбирают или проектируют специальную оснастку, приспособления, инструмент, подъемно-транспортные средства для каждого рабочего места;

9) рассчитывают технико-экономические показатели технологического процесса сборки;

10) разрабатывают технологическую планировку участков сборочного цеха.

Рис. 11. График для определения оптимального размера партии

В зависимости от типа производства разрабатывают маршрутный или операционный технологический процесс сборки. Для единичного и мелкосерийного производства составляют укрупненный маршрутный технологический процесс сборки или к сборочному чертежу прилагают схему сборки. Для среднесерийного, крупносерийного и массового производств разрабатывают операционный технологический процесс сборки, в котором процесс сборки каждого узла делят на операции, переходы и приемы.

Вопросы для самопроверки:

Лекция 18

РАЗРАБОТКА ТИПОВЫХ ТЕХНОЛОГИЧЕСИХ

ПРОЦЕССОВ СБОРКИ

1. Соединение с натягом.

2. Клепаные соединения.

3. Сварные и паяные соединения.

4. Клеевые соединения.

5. Резьбовые соединения.

Типизация технологических процессов сборки способствует снижению затрат на их разработку, ускорению этих разработок, а также уменьшению себестоимости изготовления изделия.

Цель типизации – стандартизировать ТП для того, чтобы сборка одинаковых и сходных по конструкции изделий осуществлялась общими, наиболее совершенными и эффективными методами.

К типовым относятся ТП сборки типовых узлов: с подшипниками качения и скольжения, зубчатых и червячных передач, направляющих скольжения и т.п. Типизация ТП сборки начинается с выполнения соединений. По общим конструктивным признакам соединения делятся на разъемные и неразъемные. Разъемными называют соединения, которые могут быть разобраны без повреждения сопрягаемых элементов (соединения с зазором, резьбовые). Неразъемными соединениями называются такие, разборка которых при эксплуатации не предусмотрена – она вызывает повреждение сопрягаемых элементов. К неразъемным относятся соединения, выполненные с натягом, развальцовкой, клепкой, сваркой, пайкой и склеиванием. Неразъемные соединения являются неподвижными.

2014-02-24

2014-02-24 11594

11594