Технологическая схема производства разбавленной азотной кислоты

Технологические схемы производства разбавленной азотной кислоты в зависимости от применяемого давления разделяются на три группы:

1) системы, работающие при атмосферным давлении (Р = 0,1 МПа), характеризуются низкой производительностью и большими объёмами поглотительной аппаратуры;

2) системы, работающие при высоком давлении (Р > 0,1 МПа), характеризуются большими потерями платины;

3) комбинированные системы, в которых окисление аммиака проводят при более низком давлении (Р = 0,1 МПа), а переработку оксидов азота - при боле высоком давлении (Р > 0,1 МПа).

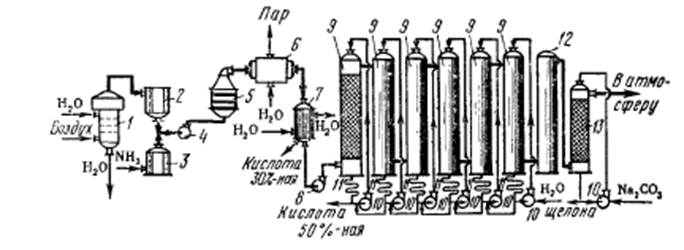

Принципиальная технологическая схема производства разбавленной азотной кислоты под атмосферным давлением представлена на рисунке.

Рисунок 5.3. – технологическая схема производства азотной кислоты при атмосферном давлении.

1 – пенный промыватель, 2,3- картонные фильтры, 4-аммиачно-воздушный вентилятор, 5 – контактный аппарат, 6 – котел-утилизатор, 7 – кожухотрубный холодильник, 8 – газожувка, 9 – абсорбционные башни, 10 – циркуляционные насосы, 11 – водяной холодильник, 12 – окислительная башня, 13 – санитарная башня

|

|

|

I. Воздух поступает в систему через заборную трубу, устанавливаемую в местности с чистым воздухом, как правило, вдали от территории завода. Для очистки воздуха от механических и химических примесей устанавливается ситчатый пенный промыватель 1 и картонный фильтр 2. Аммиак, поступающий со склада, также очищается в картонном фильтре 3. Транспортировка газов через систему осуществляется при помощи аммиачно-воздушного вентилятора 4.

II. Далее газовая смесь проходит в контактный аппарат 5. Горячие нитрозные газы с температурой около 800 °С поступают в котел-утилизатор 6, где вырабатывается пар, а температура газов снижается до 250 °С. Затем газы охлаждаются водой примерно до 30°С в кожухотрубных холодильниках 7 (на схеме показан один). При этом происходит конденсация водяных паров и в небольшой степени окисление оксида азота до диоксида, который, частично поглощаясь, дает разбавленную азотную кислоту.

III. После этого нитрозные газы газодувкой 8 подаются в абсорбционные башни 9, заполненные насадкой из кислотоупорных колец. Последняя по ходу башня орошается водой, а из первой башни отбирается продукционная кислота. Циркуляция кислоты в системе осуществляется насосами 10.

IV. Для охлаждения разогретой кислоты, вытекающей из башен, служат водяные холодильники 11. В поглотительных башнях перерабатывается 92% оксидов азота.

V. Кроме того, в процессе абсорбции выделяется NO. Поэтому за абсорбционными башнями устанавливается окислительная башня 12, где происходит частичное окисление NO до NO2

|

|

|

VI. Далее газы поступают в башню 13 (обычно две) для поглощения NO и NO2 раствором соды с образованием так называемых нитрит-нитратных щелоков. Вместо раствора соды можно применять раствор едкого натра или Са(OH)2. Обезвреженные таким образом выхлопные газы выбрасываются в атмосферу.

В комбинированном способе производства разбавленной азотной кислоты стадия окисления аммиака и стадия поглощения оксида азота (IV) и его димера различаются режимами проведения процессов.

Для окисления аммиака оптимальными условиями являются высокая температура и относительно низкое давление.

Для поглощения оксида азота (IV) – низкая температура и высокое давление.

Реакция окисления аммиака до оксида азота (II) проводится в контактном аппарате под атмосферным давлением и в присутствии катализатора.

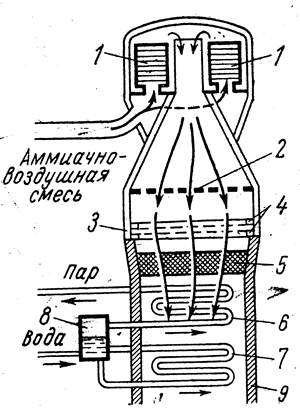

1) Атмосферный воздух и аммиак перед подачей в смесительную камеру контактного аппарата подвергают очистке от механических и химических примесей в фильтрах и подогревают в подогревателе до 80 –120ºС (Рис 4.2):

| Рис. 5.4. Контактный аппарат для окисления аммиака под атмосферным давлением: 1 - фильтр для пористого картона; 2 - распределительная решётка; 3 - сетка катализатора; 4 - стальные кольца; 5 - корзина с Fe2O3-Cr2O3-катализатором; 6 - змеевик пароперегревателя; 7 - котёл-утилизатор; 8 - пароотделитель; 9- футеровка из огнеупорного кирпича. |

2) Образовавшаяся аммиачно-воздушная смесь, содержащая до 12% аммиака, проходит тонкую очистку в керамическом фильтре, встроенном в контактный аппарат и поступает на двухступенчатый катализатор, состоящий из платиноидных сеток и таблетированного железнохромового катализатора.

3) В зоне катализа аммиачновоздушная смесь нагревается до температуры катализа – 900ºС за счёт теплоотдачи раскалённых от теплоты реакции платиноидных сеток.

4) Образовавшиеся нитрозные газы последовательно проходят через водяной холодильник и холодильник – конденсатор, где они охлаждаются до 25ºС. При прохождении нитрозных газов через холодильники происходит конденсация паров воды с образованием азотной кислоты различной концентрации (Рис. 5.5):

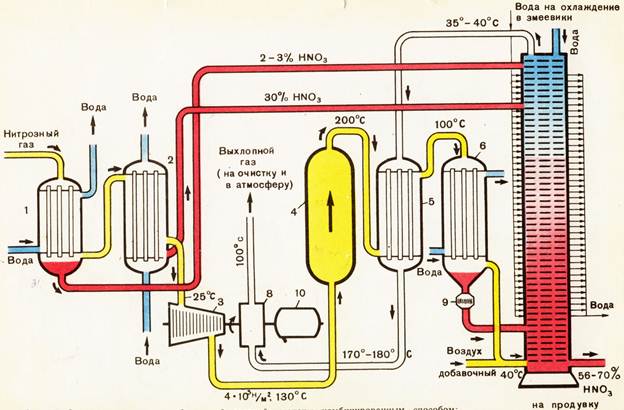

Рис. 5.5. Схема производства разбавленной азотной кислоты комбинированным способом: 1 - скоростной водный холодильник; 2, 6 - холодильник-конденсатор, 3 - турбокомпрессор из нержавеющей стали; 4 - окислитель, 5 - подогреватель отходящего газа; 7 - поглотительная колонна с ситчатыми тарелками; 8 - турбина для расширения отходящего газа; 9 - фильтр для платины; 10 - электромотор.

В первом холодильнике – 3%-я азотная кислота.

В холодильнике-конденсаторе – 30%-я азотная кислота, которые подаются в адсорбционную колонну.

5) Затем нитрозные газы сжимаются в компрессоре до 0,1 МПа, разогреваясь при этом до 130ºС, и поступают в пустой окислитель, где полностью протекает окисление оксида азота (II) до оксида азота (IV).

6) Далее нитрозные газы, разогретые при окислении до 200ºС, последовательно охлаждаются в холодильнике до 100ºС и холодильнике-конденсаторе до 40ºС.

7) В холодильнике-конденсаторе остаток воды, образовавшейся в результате окисления аммиака, конденсируется и реагирует с оксидами азота, превращаясь в азотную кислоту. Образовавшаяся азотная кислота подаётся в нижнюю часть поглотительной колонны.

8) Окончательная переработка нитрозных газов в азотную кислоту происходит в поглотительной барботажной колонне (высота 45 м и диаметр 3 м) с ситчатыми тарелкам, которые представляют собой диски с мелкими отверстиями.

Охлаждённые нитрозные газы подаются снизу в поглотительную колонну. Колонна сверху орошается водой, которая, стекая противотоком нитрозным газам, превращается в азотную кислоту.

|

|

|

Жидкость стекает с одной тарелки на другую по трубкам, а газ переходит через отверстия в тарелках и в виде пузырьков барботирует через слой жидкости.

8) Образовавшаяся 60%-я азотная кислота из нижней части колонны отправляется в продувочную колонну, где освобождается от растворённых в ней оксидов азота (отбеливание), затем в хранилище. Оксиды азота возвращаются в поглотительную колонну.

Степень переработки оксидов азота составляет 99%.

2014-02-24

2014-02-24 6929

6929