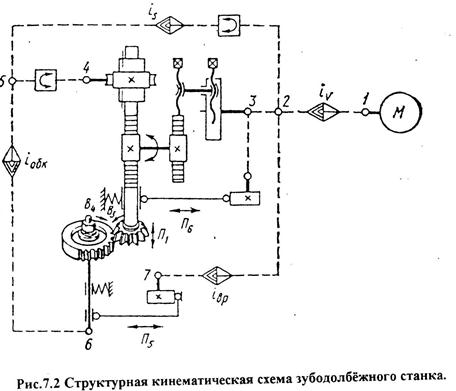

Структурная схема зубодолбежных станков приведена на рис 7.2.

1 - кривошипный диск D; 2 -шатун; 3 - зубчатый сектор; 4 - штоссель долбяка; 5 - долбяк; 6 - заготовка.

1. Цепь главного движения (П1). Главное движение - прямолинейное, возвратно-поступательное перемещение долбяка (количество двойных ходов в мин.).

К.3 эл.дв. (кривошипный диск) - долбяк

Осуществляется по цепи М – iv - 2 - 3 - кривошипный механизм - шпиндель.

Р. П. n мин-1 об.дв. - n мин-1 об., кривошипного диска – n дв. ходов в мин. долбяка.

У. К. Ц. n мин-1 об.дв*iv*iconst= n дв. ходов в мин долбяка

Р.Ф. iv = n дв. ходов в мин долбяка./. n мин-1 об.дв*iconst

Где n дв. ход. д. = 1000 V/2 L = 1000 Vрез./2(lврезания+В + lперебега)

Изменение длины хода I, производится путем изменения длины шатуна 2 рис.

Погрешность настройки цепи влияет только на производительность, но не влияет на точность формообразования.

2. Цепь деления (В2 – В3). Обеспечивает согласованное вращение долбяка и заготовки.

К.З. долбяк - заготовка (показать на рис 7.2 В2)

по цепи: долбяк - iчерв. – 4- 5 – iобк - 6 - заготовка

Р.П. 1 / Zд об. дол. - 1 / Z об заготовки

У.К.Ц. 1/Zд* iconst*iобк = 1/Zк

Р.ф. iобк = Zд/(Zк* iconst)

Погрешность настройки —> О, т.к. влияет на точность формообразования. Цепь настраивается точно.

3. Цепь круговых подач (В2). Под круговой подачей в этих станках понимается перемещение в мм по дуге начальной окружности долбяка за один его двойной ход.

1 дв.ход ползуна-Sдуг/(π*m*zдол) (см Пуш стр49)

Численное значение круговой подачи выбирается по справочникам в зависимости от условий обработки (точность колеса, материала колеса» инструмента и т.д.). Погрешность настройки не влияет на точность формообразования, а влияет на величину огранки (шероховатости).

Помимо рассмотренных формообразующих движений, необходимо еще одно движение, обеспечивающее врезание долбяка в заготовку на высоту зуба рис.. Это движение называется радиальной подачей и осуществляется обычно от специальных дисковых кулачков по цепи 2 – iвр - кулачок – 6.

Движение П6 отвод инструмента от заготовки во время холостого хода.

Реверс обката. Для снижения шероховатости и повышения точности обрабатываемой поверхности, а также для увеличения срока службы долбяка (т, к. износ по ведущей и ведомой сторонам разный) рекомендуется после 130-180 мин, непрерывной работы менять направление обката.

2014-02-24

2014-02-24 795

795