Одним из наиболее привлекательных направлений развития теплотехнологических и теплоэнергетических систем промышленных предприятий является организация утилизационных систем, позволяющих использовать сбрасываемую теплоту на производственные, отопительно-вентиляционные, санитарно-технические и иные нужды промышленных предприятий. Особую важность эта задача приобретает для промышленных технологий химических и нефтехимических производств, связанных с выделением и разделением основных и побочных продуктов. Нагрузка теплоотводящих систем здесь часто превышает внешнее теплопотребление, так как процессы охлаждения производятся при температурах, близких к температуре окружающей среды, и сопровождаются передачей скрытой теплоты конденсации.

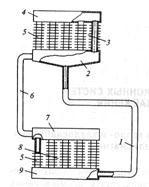

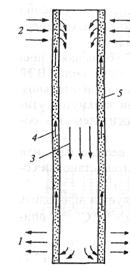

Для повышения степени регенерации теплоты в утилизационных системах требуется высокоэффективное теплообменное оборудование, к которому, в частности, относятся теплообменники на тепловых трубах и термосифонах (рис. 3.1 и 3.3).

|

|

|

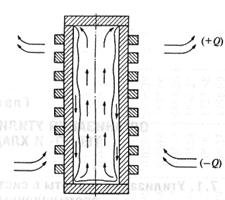

Межтрубное пространство теплообменника с тепловыми элементами, выполненными в виде гравитационных термосифонов, разделено на зоны испарения и конденсации. В зоне испарения за счет подвода теплоты ВЭР происходит парообразование внутреннего теплоносителя, заключенного в пространстве запаянной трубы. В зоне конденсации за счет отвода теплоты внешним теплоносителем происходит конденсация внутреннего теплоносителя, который в виде пленки стекает в нижнюю зону испарения трубы (рис. 3.2).

В процессе передачи теплоты фазового перехода ВЭР может утилизироваться при разнице температур 2—5 °С между зонами испарения и конденсации, что очень важно для повышения термодинамической эффективности низкопотенциальных утилизационных систем тепло- и хладоснабжения.

В процессе передачи теплоты фазового перехода ВЭР может утилизироваться при разнице температур 2—5 °С между зонами испарения и конденсации, что очень важно для повышения термодинамической эффективности низкопотенциальных утилизационных систем тепло- и хладоснабжения.

Рис. 3.1. Общий вид теплообменника на термосифонах

1 – конденсатопровод, 2 – коллектор, 3 – зона конденсации, 4 – паровая сборная камера, 5 – оребренные трубы, 6 – паропровод, 7 – камера статического давления, 8 – зона испарения, 9 – конденсатосборная камера.

Рис. 3.2. Тепловой элемент теплообменника на термосифонах

Каждый тепловой элемент такого аппарата представляет собой замкнутую испарительно-конденсатную систему в форме герметичной полости, заполненной жидкостью, температура насыщения которой близка к температуре охлаждаемого объекта. Термосифонные теплообменники называют также гравитационными, так как возвращение конденсата из зоны конденсации в зону испарения происходит самотеком.

Конструктивное исполнение термосифонов может быть различным — в форме заполненных труб, щелевых каналов пластинчатых теплообменников, в виде лопаток центробежного вентилятора, коллектора солнечной энергии и т.п. Однако в традиционных теплотехнических и энергетических системах нашли применение преимущественно трубчатые и пластинчатые конструкции.

|

|

|

Достоинства гравитационных теплообменников очевидны:

- каждая теплопередающая труба является автономным элементом, разгерметизация которого не может привести к контакту теплообменивающих средств;

- отсутствие подвижных деталей и узлов;

- высокая эффективность теплопередающих поверхностей и относительно низкая металлоемкость теплообменного оборудования; простота конструкции и надежная эксплуатация; практически неограниченный срок службы;

- возможность установки в труднодоступных местах, что особенно важно при организации систем охлаждения конструктивных элементов с последующей утилизацией сбрасываемой теплоты.

Недостатком теплопередающих труб является небольшая длина (менее 5 м), что не дает возможности рассредоточить источник ВЭР и потребителя теплоты, которые могут находиться на значительном расстоянии друг от друга. Однако при организации замкнутой утилизационной системы с промежуточным теплоносителем это обстоятельство не имеет существенного значения.

Гравитационные термосифоны располагаются вертикально или под углом к горизонту. Минимально допустимый угол установки составляет 5—7°.

При выборе рабочего теплоносителя рекомендуется проводить сравнительную оценку по характеристике Ω (Вт/м1,78 • °С0,78), описываемой зависимостью:

(3.1)

где t и —температура кипения (испарения) теплоносителя, °С; g — ускорение свободного падения, м/с2; ρт, λт, µ т — плотность, кг/м3, теплопроводность, Вт/(м • °С), и динамическая вязкость, Па • с.

Теплопередача, осуществляемая в отдельном термосифонном элементе, зависит от перепада температур на «холодном» и «горячем» участках теплопередающей трубы. Максимальная теплопередача соответствует объему теплоносителя, равному 15—25 % внутреннего объема трубы.

Эффективность установки утилизационного теплообменника на термосифонах зависит от соотношения поверхностей теплообмена в зонах испарения и конденсации. Наилучшие показатели достигаются при выполнении условия

Эффективность установки утилизационного теплообменника на термосифонах зависит от соотношения поверхностей теплообмена в зонах испарения и конденсации. Наилучшие показатели достигаются при выполнении условия

(3.2)

где Кк и Ки — коэффициенты теплопередачи в зонах конденсации и испарения.

Площадь теплового элемента в действительности может быть больше суммы (Fи + Fк), так как часть длины теплопередающей трубы может не участвовать в процессе теплопередачи, а являться связующим звеном между зонами испарения и конденсации. Такой участок называется изотермическим.

В настоящее время теплообменники на термосифонах в основном выпускаются с тепловыми элементами, изготовленными из меди, никеля, алюминия и стали, ребристыми со стороны межтрубного пространства. Вследствие того что в каждой теплопередающей трубе передается теплота фазового превращения внутреннего теплоносителя, тепловые элементы характеризуются большой приведенной теплопроводностью, по сравнению с которой теплопроводность материала стенки очень мала.

В теплообменниках на тепловых трубах перенос объемов рабочей среды и положение границы раздела фаз определяется капиллярными силами, возникающими в пористой набивке, которая заполняет внутреннее пространство трубы. Жидкость поднимается вверх, к зоне испарения, пар сосредоточивается внизу, в зоне конденсации (рис. 3.3). При этом угол наклона теплового элемента может быть любым. Допускается горизонтальное размещение теплового элемента.

Рис. 3.3. Тепловой элемент теплообменники на тепловых трубах

1 – зона отвода теплоты, 2 – зона отвода теплоты, 3 – пар, 4 – конденсат, 5 – пористая набивка (фитиль).

2014-02-24

2014-02-24 1874

1874