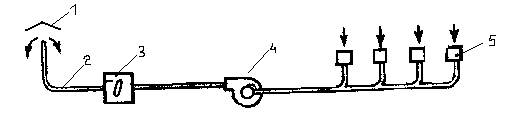

Устройства для очистки воздушных потоков и дымов от пыли и золы компонуются, как правило, на выходе аспирационных установок в составе местной вытяжной вентиляции и имеют одну или несколько ступеней. Применение основано на улавливании и удалении аэрозолей и газов непосредственно у источника их образования с последующей очисткой выбросов. Принципиальная схема местной механической вентиляции представлено на рис. 4.1.

Рис. 4.1. Схема местной вытяжной вентиляции: 1 – устройство для выброса воздуха; 2 – воздуховод; 3 – устройство для очистки выброса от пыли или вредных газов; 4 – побудитель тяги (вентилятор или эжектор); 5 – вытяжные «отверстия».

Из рис. 4.1 видно, что в состав механической системы входят:

- побудители движения воздуха;

- специальное вентиляционное оборудование.

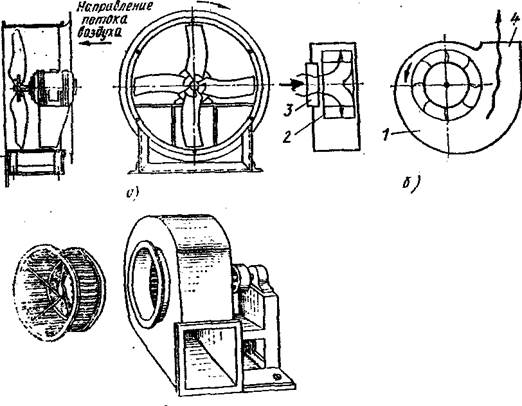

В качестве побудителей движения воздуха в системах механической вентиляции используют вентиляторы и, гораздо реже, эжекторы. В угольной отрасли используют, в основном, осевые и центробежные вентиляторы. Их схемы приведены на рис. 4.2.

Рисунок 4.2. Вентиляторы: а – осевой; б – центробежный.

Осевой вентилятор (рис. 4.2а) представляет собой расположенное в цилиндрическом кожухе лопаточное колесо, при вращении которого поступающий в вентилятор воздух под действием лопаток перемещается в осевом направлении. Преимуществами осевых вентиляторов являются простота конструкции, возможность эффективного регулирования производительности в широких пределах посредством поворота лопаток колеса, большая производительность, реверсивность работы. К недостаткам относятся относительно малая величина давления и повышенный шум.

Радиальный (центробежный) вентилятор (рис. 4.2б) состоит из спирального корпуса 1 с размещенным внутри лопаточным колесом 2, при вращении которого воздух, поступающий через входное отверстие 3, попадает в каналы между лопатками колеса и под действием центробежной силы перемещается по этим каналам, собирается в корпусе и выбрасывается через выпускное отверстие 4.

В зависимости от развиваемого давления вентиляторы делят на следующие группы: низкого давления – до 1кПа; среднего давления – 1-3кПа; высокого давления – 3-12 кПа.

Вентиляторы низкого и среднего давления применяют в установках местной вентиляции, очистки и кондиционирования воздуха и т.п. Вентиляторы высокого давления используют в основном для технологических целей. Например, общешахтного проветривания горных выработок.

Перемещаемый вентиляторами воздух может содержать самые разнообразные примеси в виде пыли, газов, паров, кислот и щелочей, а также взрывоопасные смеси. Поэтому в зависимости от состава перемещаемого воздуха вентиляторы изготовляют из определенных материалов и различной конструкции:

а) обычного исполнения для перемещения малозапыленного воздуха;

б) антикоррозионного исполнения – для перемещения агрессивных сред.

По типу привода вентиляторы выпускают с непосредственным соединением с электродвигателем (колесо вентилятора находится на валу электродвигателя или вал колеса соединен с валом электродвигателя при помощи соединительной муфты) и с клиномерной передачей (на валу колеса есть шкив).

В настоящее время промышленность выпускает различные типы осевых (МЦ, Ц3-0,4) и радиальных вентиляторов (Ц4-70, Ц4-76, Ц8-18 и т. д.) для установок вентиляции и кондиционирования воздуха промышленных предприятий.

Вентиляторы изготовляют различных размеров, и каждому из вентиляторов соответствует определенный номер, показывающий величину диаметра рабочего колеса в дециметрах. Например, вентилятор Ц4-70 №6,3 имеет диаметр колеса 6,3 дм, или 630 мм. Вентиляторы различных номеров, выполненные по одной и той же аэродинамической схеме, имеют геометрически подобные размеры и составляют одну серию или тип, например, Ц4-70.

Для подбора осевых вентиляторов, как правило, нужно знать требуемую производительность, равную количеству воздуха, определяемую расчетным путем, полное давление. Номер вентилятора и электродвигатель к нему выбирают по справочникам. Для подбора радиальных вентиляторов, кроме производительности и давления, необходимо выбрать их конструктивное исполнение.

Полное давление (pB), развиваемое вентилятором, расходуется на преодоление сопротивлений во всасывающем и нагнетательном воздуховодах, возникающих при перемещении воздуха:

pB=ΔpBC+Δpн=Δpа (4.1)

где ΔpBC и Δpн — потери давления во всасывающем и нагнетательном воздуховодах; Δра — суммарные потери давления в вентиляционной сети.

Потери давления складываются из потерь давления на трение (за счет шероховатости поверхностей воздуховодов) и местные сопротивления (повороты, изменения сечения, и т. д.).

В тех случаях, когда необходимо удалить очень агрессивную среду, пыль, способную от трения, или легко воспламеняющиеся взрывоопасные газы в вытяжных системах использовать эжекторы (рис. 4.3).

| Рисунок 4.3. Эжектор |

Принцип действия эжектора заключается в следующем. Воздух, нагнетаемый расположенным вне вентилируемого помещения компрессором или вентилятором высокого давления, подводится по трубе I к соплу 2 и, выходя из него с большой скоростью, создает за счет эжекции разрежение в камере 3, куда подсасывается воздух из помещения. В конфузоре 4 и горловине 5 происходит перемешивание эжектируемого (из помещения) и эжектирующего воздуха. Диффузор 6 служит для преобразования динамического давления в статическое. Недостатком эжектора является низкий КПД, не превышающий 0,25.

К специальному оборудованию относятся:

- наружные устройства для выброса очищаемого потока воздуха в атмосферу;

- внутренние устройства для удаления из помещения загрязненного воздуха («вытяжные отверстия»);

- устройства для очистки загрязненного воздуха.

Важное значение для охраны воздушного бассейна от загрязнений имеет правильный выбор в составе местной вытяжной вентиляции «вытяжных отверстий» и особенно аппаратов для очистки загрязненного воздуха.

Конструктивно «вытяжные отверстия» выполняют в виде укрытий или местных всасывающих панелей и отсосов (рис.4.4, 4.5).

| Рис. 4.4. Укрытия и кожухи: а - защитно-обсасывающие кожухи; б - вытяжные шкафы; в - вытяжные зонты. |

Укрытия с отсосом характерны тем, что источник вредностей находится внутри них; они могут быть выполнены как укрытия-кожухи, полностью или частично заключающие оборудование (вытяжные шкафы, витринные укрытия, кабины и камеры). Внутри укрытий создается разрежение, в результате чего вредные вещества не могут попасть в воздух помещения. По отсасывающим воздуховодам они удаляются из укрытия. Такой способ предотвращения выделений вредных веществ в помещении называется аспирацией. Аспирационные системы обычно блокируют с пусковыми устройствами технологического оборудования с тем, чтобы отсос вредных веществ производился не только в месте их выделения, но и в момент образования.

| Рис. 4.5. Всасывающие панели и отсосы: а - панель Чернобережского; б - поворотная панель; в - витрильная панель; г - отсосы бортовые. |

Полное укрытие машин и механизмов, выделяющих вредные вещества, - наиболее совершенный и эффективный способ предотвращения их попадания в воздух помещения. Важно еще на стадии проектирования разрабатывать технологическое оборудование таким образом, чтобы такие вентиляционные устройства органически входили бы в общую конструкцию, не мешая технологическому процессу и одновременно полностью решая санитарно-гигиенические задачи.

Устройства для очистки загрязненного воздуха от аэрозолей имеют одну или несколько ступеней. Эффективность их работы зависит от физико-химических свойств улавливаемой золы или пыли, к которым относятся дисперсность (гранулометрический состав), слипаемость, плотность, абразивность, химический состав, удельное сопротивление.

Важнейшим показателем, определяющим выбор метода и оптимального типа аппаратуры для обеспыливания воздушных потоков является гранулометрический состав пыли. Наиболее простыми в техническом отношении способами определения гранулометрического состава пылей являются ситовой и микроскопический анализ.

К более сложным относится так называемый метод жидкостного отстаивания или отмучивания. Он заключается в отстаивании суспензии пыли и жидкости и удалении удалившейся твердой фазы через определенные промежутки времени. Этим методом разделяют частицы размером до 1 мкм. Разрешающая способность метода может быть, увеличена при помощи центробежной сепарации, позволяющей производить анализ частиц от 1 до 0,1 мкм. Разновидность этого метода основана на применении сендиментометрических весов, в которых масса осаждающейся из суспензии пыли непрерывно фиксируется во времени весовым методом.

Особое значение в последнее время приобрел оптический анализ пылей, основанный на рассеивании пылинками света и на определении оптической плотности суспензии.

По гранулометрическому составу различают:

- крупную пыль с частицами размером от 100 до 500 мкм (0,1- 0,5 мм), которая легко выпадает из потока газа при небольшой его скорости;

- мелкую пыль с частицами размером от 10 до 100 мкм (0,01 – 0,1 мм), которая оседает в спокойной среде с возрастающей скоростью в первый период;

- тонкую пыль или туманы с частицами размером от 0,1 до 10 мкм, которая трудно оседает даже в спокойной газовой среде, при этом оседает с небольшой скоростью без заметного начального ускорительного периода;

- весьма тонкую пыль или дымы с частицами размером менее 0,1 мкм, которые находятся в броуновском движении, не оседают под действием силы тяжести.

Наибольшую опасность для человека представляет частица радиусом менее 5мкм.

В табл. 4.1 указаны скорости оседания сферических частиц с плотностью 1т/м3 (г/см3).

Таблица 4.1 – Скорости оседания сферических частиц с ρ=1 г/м3

| Диаметр частиц, мкм | 0,5 | ||||||

| Скорость оседания: см/с; м/с | 0,3 | 0,07 | 0,03 | 0,0007 | |||

| 1,2 | 3∙10-1 | 7∙10-2 | 3∙10-3 | 7∙10-4 | 3∙10-5 | 7·10-6 |

Существуют и другие классификации пыли. Так, известно, что по дисперсности пыли делятся на пять групп:

I — очень крупнодисперсная пыль с диаметром частиц > 140 мкм;

II — крупнодисперсная пыль, d50 = 40... 140 мкм;

III — среднедисперсионая пыль, d50= 10...40 мкм;

IV — мелкодисперсная пыль, d50=1…10мкм;

V — очень мелкодисперсная пыль d50< 1мкм.

Важную роль при выборе средств и устройств пылеулавливания, играет плотность пыли.

Частицы пыли в зависимости от их физико-химических характеристик имеют различную плотность: истинную, кажущуюся и насыпную. Кажущаяся плотность частиц пыли определяется отношением ее массы к объему, например для сплошных (непористых) частиц значение кажущейся плотности равно значению истинной плотности. Понятие насыпной плотности введено для определения объема пыли в бункерах. Эта плотность для слоя пыли равна отношению массы слоя к его объему и зависит от пористости частиц и от процесса формирования слоя пыли. С течением времени насыпная плотность слоя пыли меняется, например насыпная плотность слежавшейся пыли в 1,5—3 раза выше, чем у свеженасыпанной.

Монолитные частицы, имеющие плотность, совпадающую с истинной, улавливаются в инерционных аппаратах лучше, чем пористые.

Не менее важным свойством при выборе методов очистки воздуха от пыли является слипаемость частиц, так как чем выше склонность пыли к слипаемости, тем больше вероятность налипания пыли на элементах газоходов и забивания отдельных деталей и узлов пылеуловителей. Слипаемость пыли увеличивается при ее увлажнении.

Следует отметить, что пыли I группы дисперсности относятся к слабослипающимся, II и III групп - к среднеслипающимся, а IV и V групп - к слипающимся. При увлажнении различные пыли обладают разной способностью слипаемости, поэтому возникает необходимость в определении смачиваемости частиц пыли жидкостью.

С абразивностью золы связаны интенсивность изнашивания металлических газоходов и в целом газоочистных установок.

Электрическое сопротивление слоя частиц золы снижает эффективность электрофильтров, ухудшается качество работы пылеулавливающих установок при увеличении дисперсности пыли.

Влажность воздуха и содержащиеся в нем оксиды серы способствуют коррозии пылеулавливающего оборудования.

2014-02-09

2014-02-09 2103

2103