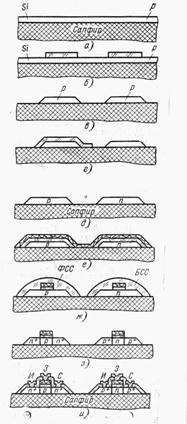

Рис. 1.4. Фрагменты фотошаблонов и изменения структуры

Недостатком рассмотренного метода изоляции с помощью р-п -перехода является наличие тока утечки и емкости р-п -перехода. Кроме этого, необходима коммутация схемы таким образом, чтобы изолирующий р-п -переход всегда находился под обратным смещением. От этого недостатка свободны ИС с диэлектрической изоляцией элементов.

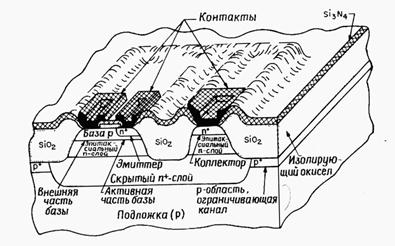

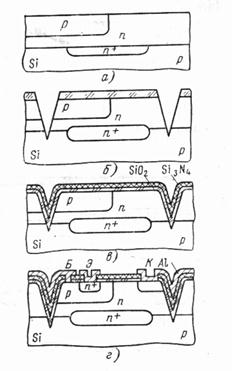

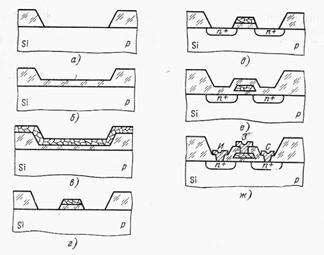

При использовании изопланарной технологии (рис. 1.5)элементы изолируются друг от друга оксидом кремния. В случае изопланарной изоляции компоненты в плоскости подложки изолированы заглубленной в объем кремния пленкой оксида кремния, а изоляция от подложки осуществлена pn -переходом. Предварительное подтравливание подложки используется для того, чтобы после окисления поверхность пластины оставалась по возможности более плоской. На поверхности эпитаксиального слоя последовательно формируют диэлектрики: тонкий окисел кремния (SiO2), нитрид кремния (Si3N4) и SiO2 из газовой фазы. Si3N4 используется в качестве маски для глубокого селективного окисления, верхний слой SiO2 – в качестве маски при селективном травлении Si3N4, а нижний слой окисла – для снижения напряжений между осажденным слоем Si3N4 и эпитаксиальным слоем, приводящих к образованию дислокаций в последнем. Использование маски из Si3N4 позволяет проводить локальное прокисление эпитаксиального слоя на всю его глубину. Эта технологическая операция основана на большой разности скоростей окисления кремния и Si3N4: скорость окисления нитрида при температурах выше 1000 0С в чистом кислороде и в парах воды на порядок ниже скорости окисления кремния. В связи с тем, что плотность меньше плотности кремния в полтора-два раза, а ее удельный объем соответственно в полтора-два раза выше, в технологический маршрут вводится операция травления (на 60...65 % толщины) кремния перед глубоким окислением для обеспечения плоскостности поверхности пластины.

|

|

|

|

|

| Рис. 1.5 Биполярный транзистор, изготовленный по изопланарной технологии |

В структурах биполярных транзисторов, изготовленных по изопланарной технологии, коллекторный переход может иметь практически плоскую форму, что позволяет либо повысить пробивное напряжение этого перехода, либо изготовлять более сильно легированную и тонкую базу. Кроме того, в таком транзисторе область контакта к коллектору может быть отделена от области базы слоем диэлектрика, что во многих случаях позволяет снизить количество пересечений проводников. Общая площадь транзистора, изготовленного по изопланарной технологии, по крайней мере, в 2 раза меньше, чем при использовании обычной изоляции pn -переходом.

|

|

|

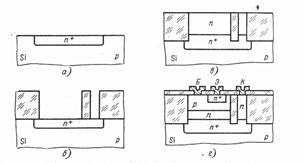

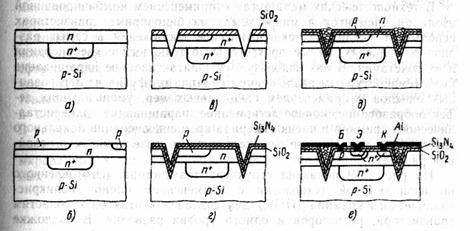

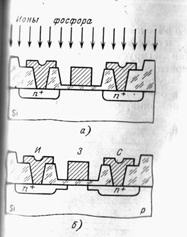

Широко используется технология анизотропного травления с заполнением канавок поликристаллическим кремнием (рис. 1.6). После вытравливания разделительных канавок их поверхность защищают слоем SiO2 (иногда используют двухслойный диэлектрик SiO2 – Si3N4), затем осаждают поликристаллический кремний (Si*) до тех пор, пока канавка будет заполнена. Излишний поликристаллический кремний сошлифовывают до получения плоской поверхности.

|

| Рис. 1.6 Биполярный транзистор с щелевой изоляцией «Изопланар-II» |

Замена изолирующего р-п -перехода диэлектриком улучшает радиационную стойкость схем, повышает напряжение пробоя, снижает паразитную емкость, вследствие чего повышается быстродействие ИС.

Метод диэлектрической изоляции также имеет несколько вариантов.

Процесс «Изопланар-II» позволяет получать структуры с эмиттерными областями, выходящими боковой стороной на слой изоляции. Приконтактные п +- области коллекторов расположены в самостоятельных карманах, соединенных с эмиттер-базовыми карманами, скрытыми п +- областями. Этот процесс предъявляет менее жесткие требования к точности совмещения слоев, так как окно смещается в диоксид, диффузия эмиттерной примеси в который не происходит. Базовую диффузию можно проводить по всей площади карманов, что также упрощает процесс.

Технология «Эпипланар» (рис. 1.7). Первоначально на кремниевой структуре со скрытыми слоями фор толстый слой окисла кремния. Этот слой может быть создан термическим окислением при повышенном давлении или осаждением SiO2 из газовой фазы. По слою SiO2 производится фотолитография для вскрытия окон, в которых проводят локальное эпитаксиальное наращивание кремния п -типа. В изолированных с боков окислом, а снизу р-п переходом областях монокристаллического кремния создают элементы микросхем.

|

|

| Рис. 1.7 Изменения крекниевой структуры со скрытыми слоями при формировании полупроводниковых микросхем по эпипланарной технологии | Рис. 1.8. Формирование канавок при анизотропном травлении кремния |

Эпипланарная технология имеет ряд достоинств, но сложна в осуществлении.

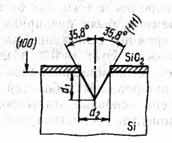

Технология вертикального анизотропного травления представляет собой разновидность технологии с комбинированной изоляцией элементов, в которой для разделения эпитаксиального слоя на изолированные островки используется вертикальное анизотропное травление (Vertical Anisotropic Еtsh – VАТЕ), сущность которого показана на рис. 1.8.

В этом технологическом процессе могут быть использованы кремниевые подложки только с ориентацией рабочей поверхности по плоскости (100). Анизотропный травитель (этилендиамин, растворы едкого кали), действуя через окно в окисле, формирует канавку V-образной формы.

В процессе травления стенки канавок ограняются плоскостями, имеющими наименьшую скорость травления по сравнению с другими плоскостями. Наименьшую скорость травления имеет плоскость (111), поэтому она и ограняет канавку, в результате чего получается V-образный профиль. Глубина канавки d1 определяется шириной d2 окна в маске:  . Процесс травления заканчивается автоматически как только достигается глубина d1 (если его прервать ранее этого момента, канавка будет иметь плоское дно, параллельное поверхности пластины).

. Процесс травления заканчивается автоматически как только достигается глубина d1 (если его прервать ранее этого момента, канавка будет иметь плоское дно, параллельное поверхности пластины).

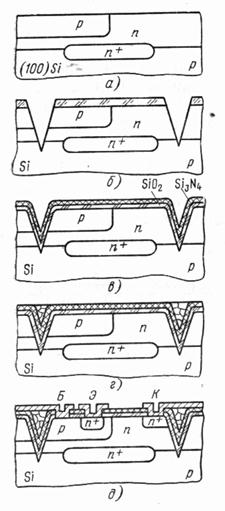

Технологический процесс формирования транзисторных структур состоит из следующих стадий: 1) на подложке р -типа с ориентацией поверхности по плоскости (100) после формирования диффузионного скрытого n +-слоя наращивают эпитаксиальный слой п -типа, а затем создают мелкую диффузионную базу р -типа; 2) используя анизотропный травитель, вытравливают разделительные канавки; 3) с поверхности подложки удаляют окисел и осаждают трехслойный диэлектрик SiO2 – Si3N4 – SiO2 (рис. 1.9, а–г).

|

|

|

Методами ФЛГ и диффузии формируют области эмиттера и коллектора и контактные окна. В качестве омических контактов применяют силицид платины.

Аналогичный технологический процесс используется также при производстве микросхем на основе МДП-транзисторов.

|

| Рис. 1.9. Технология вертикального анизотропного травления с заполнением канавок поликристаллическим кремнием Si* |

|

|

| Рис. 1.10. Технология вертикального анизотропного травления с заполнением канавок поликристаллическим кремнием Si* («полипланар»): а – локальная диффузия акцепторной примеси: б – формирование SiO2 и локальное анизотропное травление; в – защита SiO2 – Si3N4-слоем; г – заращивание V-канавок поликристаллическим кремнием; д – формирование элементов ИМ | Рис. 1.9. Технология вертикального анизотропного травления с изоляцией диэлектриком и воздушной прослойкой («полипланар»): а – локальная диффузия акцепторной примеси; б – локальное анизотропное травление; в – защита SiO2 – Si3N4-слоем; г – формирование элементов ИМ |

Изоляция диоксидом кремния (эпик-процесс от английского выражения Epitaxial Passivated Integrated Circuits) получила широкое распространение.

Травлением получают канавки глубиной 8…15 мкм и шириной 50…70 мкм.

После удаления окисной маски на всю поверхность пластины из газовой фазы методом химического осаждения наносят слой окисла толщиной 1,0…1,5 мкм. Затем также осаждением из газовой фазы наращивают слой высокоомного Si* толщиной 175…200 мкм, т.е. примерно равный толщине кремниевой пластины. После этого моноSi сошлифовывается или стравливается до дна вытравленных канавок, получая п- слои со скрытым п+- слоем. Дальнейший процесс аналогичен предыдущему варианту.

Для улучшения диэлектрических свойств SiO2 заменяют на Si3N4, используют двойные слои SiO2 -Si3N4 или SiO2 –SiC. Нитрид и карбид кремния уменьшают токи утечек и паразитные емкости между моно- и поли Si, увеличивают пробивные напряжения.

Используются также изоляция воздушным зазором (декаль-метод), технология КНС – «кремний на сапфире» - гетероэпитаксия кремниевых слоев на сапфировых подложках.

|

|

|

|

| Рис. 1.10 Биполярный транзистор с ЭПИК-изоляцией |

Для изготовления МДП-микросхем используют подложки с ориентацией рабочей поверхности по плоскости (100), поскольку при такой ориентации плотность поверхностных состояний примерно на порядок ниже, чем при ориентации (111). Концентрация легирующей примеси в подложке N≈1015 см-3.

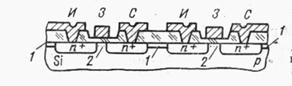

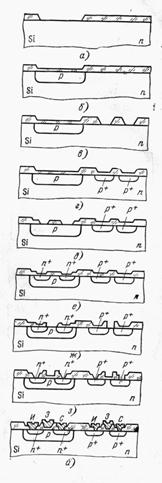

Последовательность операций в технологии на р -канальных транзисторах представлена на рис. 1.11.

|

| Рис. 1.11. Последовательность основных технологических олераций производства р -канальных МДП-микросхем с алюминиевыми затворами |

Процесс окисления (рис. 8.1,д) под подзатворный диэлектрик толщиной 0,1...0,15 мкм проводится в тщательно очищенном и осушенном кислороде при 1100..1200°С; принимаются меры предосторожности, исключающие кристаллизацию окисла, возникновение в нем механических напряжений и уменьшающие заряд в окисле. Недостатком технологии является значительное (около 3 мкм) перекрытие электродом затвора областей истока и стока. Наличие такого перекрытия определяется тем, что область канала формируется с использованием трех ФЛГ, что заставляет закладывать в фотошаблоны запасы на технологические разбросы и ошибки при совмещении. Эта технология позволяет получать МДП-транзисторы с индуцированным каналом р -типа, работающие в режиме обогащения.

Технология п -канальных МДП-транзисторов сложнее: после получения областей истоков и стоков с их внешней стороны внедряют ионы бора. Для исключения электрической связи между элементами создается р+-область ограничивает распространение под оксидом п -инверсного слоя.

|

| Рис. 1.12. Структура толстооксидной МОП-ИМ с п -каналами: 1 – р+-область, ограничивающая влияние инверсного п -слоя на изоляцию элементов; 2 – р +-область, ограничивающая влияние инверсного п -слоя на пороговое напряжение транзисторов |

Изготовление п -МОП-ИМ структур с самосовмещенными затворами. Совмещение затворов достигается тем, что затворы, полученные заранее, при формировании п + истоков и стоков выполняют роль маски. Этим полностью исключается возможность получения каналов длиной менее расстояния исток – сток. А степень перекрытия затвором истока и стока определяется технологией их получения: диффузией, ионным легированием или сочетанием этих процессов. При изготовлении п -МОП-ИМ структур выполняется ионное легирование бором для ограничения влияния инверсного п -слоя.

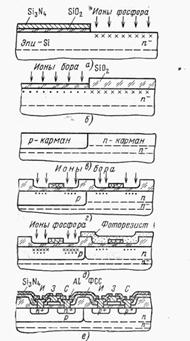

Схема изготовления п -МОП-ИМ с поликремниевыми затворами приведена на рис. 1.13.

Толщина Si* около 0,5 мкм, оксида под затвором – 0,1 мкм. Одновременно с получением п +-областей происходит сильное легирование Si*. Обычно легируют мышьяком, обеспечивающим неглубокую диффузию. Примесь не проникает через затвор-оксид, поэтому затвор совмещается с каналом.

|

| Рис. 1.13. Схема изготовления МОП-ИМ с самосовмещенными поликремниевыми затворами: а – выращивание маскирующего оксида и первая ФЛГ; б – выращивание подзатворного оксида; в – наращивание Si*; г – вторая ФЛГ; д – диффузия областей истоков и стоков; е – осаждение пленки оксида; ж – третья ФЛГ, формирование металлизации |

При меньшей глубине диффузии меньше распространение примеси в боковом направлении и, следовательно, меньше перекрытие истоков и стоков затворами. После диффузии на всю поверхность пластины осаждают SiO2 для увеличения общей толщины слоя. Затем проводят ФЛГ для вскрытия окон под истоки, стоки и контактные площадки затворов, напыляют пленку алюминия и с помощью последней ФЛГ формируют рисунок металлизации.

Замена алюминиевых затворов на поликремняевые уменьшает пороговое напряжение транзисторов и позволяет после формирования затворов выполнять высокотемпературные обработки, например отжиг для улучшения свойств границы раздела Si – SiO2. Недостатком поликремниевых затворов является высокое электросопротивление. В последнее время начали применять затворы из силицидов тугоплавких металлов, имеющих меньшее сопротивление, или из двойных слоев поликремний – силицид (полицид), имеющих сравнительно низкое сопротивление и стойких к термообработкам.

Схема изготовления п-МОП-ИМ с металлическими затворами с помощью ионного легирования областей истоков и стоков аналогична схеме рис. 1.13. Для затворов применяют ванадий, молибден, вольфрам или другой технологичный материал с малой работой выхода.

Ионное внедрение проводится без вскрытия окон в тонком оксиде. Обязателен последующий отжиг для снятия радиационных дефектов в электрической активации примеси. Энергия ионов подбирается такой, чтобы электроды затворов и толстый оксид при ионном внедрении выполняли роль маски. При ионном легировании проникновение примеси в боковом направлении по сравнению с диффузионным легированием практически отсутствует, поэтому перекрытие затворов областями истоков и стоков меньше, чем в микросхемах с кремниевыми затворами с областями истоков и стоков, полученными неглубокой диффузией. Ионное легирование позволяет использовать металлические маски, а ФЛГ по металлам хорошо отработана. Тонкий оксид при нанесении пленки затворов и при ионном легировании не подвергается высокотемпературным воздействиям, как это происходит при наращивании Si* и при диффузии.

Диффузионно-ионная технология изготовления структур п-МОП-ИМ с самосовмещенными затворами позволяет получать более низкие значения сопротивлений истоков и стоков. Схема изготовления МОП-ИМ во многом аналогична обычной технологии, но отличается тем, что после нанесения пленки металла электроды затворов формируют так, чтобы их длина была меньше длины каналов (рис. 1.14,а).

|

|

| Рис. 1.14. Схема диффузионно-ионной МОП-технологии: а – МОП-структура после локальной диффузии; б – МОП-структура после ионного легирования | Рис. 1.15. Схема изготовления КМОП-ИМ на одной пластине с р -карманами: а – термнческое оксидирование, I ФЛГ; б – локальная диффузия; в – II ФЛГ; г – локальная диффузия; д – III ФЛГ; е – локальная диффузия; ж – IV ФЛГ; з – выращивание тонкого подзатворного оксида и V ФЛГ; и – формирование затворов и металлизиции |

После формирования затворов проводится внедрение ионов той же примеси, который были легированы диффузионные п -области. Энергия ионов выбирается достаточной лишь для проникновения через тонкий слой оксида. Таким образом получаются нонно-легированные участки истоков и стоков, благодаря которым каналы практически идеально совмещаются с затворами.

Комбинированный метод позволяет существенно уменьшать длину каналов и за счет этого увеличивать степень интеграции, повышать быстродействие ИМ.

Технология КМДП-микросхем.

КМОП-ИМ отличаются высокой помехоустойчивостью, малым потреблением мощности и высоким быстродействием. Их можно изготавливать на кремниевых пластинах, однородных с эпитаксиальным слоем; на двух пластинах разного типа проводимости (бикристальные ИМ); на структурах КНС.

КМОП-ИМ на одной пластине можно изготавливать путем создания: р -карманов в п - Si, п -карманов в р - Si; двух карманов в слаболегированном эпитаксиальном п- -слое на п +-подложке. Далее в этих карманах формируются транзисторы с соответствующими каналами.

Карман р-типа (рис. 1.15) в п - Si создается диффузией или ионным легированием. Концентрация легирующей принеси должна быть достаточно высокой, чтобы перекомпенсировать исходную примесь и получить концентрацию бора, достаточную для ограничения инверсных п -слоев. С другой стороны уаеличение концентрации повышает емкость между п +-областями и карманом, уменьшает пробивное напряжение исток - сток, увеличивает пороговое напряжение.

Карман п-типа в р- Si создается перекомпенсацией исходной акцепторной принеси. Излишнее легирование в этом случае ухудшает параметры р -канальных транзисторов.

Два отдельных п- и р-кармана формируют в слаболегированном эпитаксиальном п -слое (рис. 1.16).

|

|

| Рис. 1.16. Схема изготовления КМОП-ИМ на эпитаксиальной структуре с двойными р -, п -карманами | Рис. 1.17. Схема изготовления КМОП-КНС-ИМ с затворами Si*: а – очистка поверхности структуры КНС; б – формирование SiO2 –маски; в – локальное травление, удаление маски; г – маскирование и диффузия (или ионное легирование) фосфора; д – удаление маски; е – нанесение тонкого ползатворного диэлектрика и слоя Si*; ж – ФЛГ, нанесение ФСС и БСС; з – диффузии н удаление стекла; и – металлизация |

В этом случае каждый карман легируется независимо, что улучшает характеристики ИМ. На поверхности исходной эпитаксиальной структуры формируют контактную маску из Si3N4, с подслоем SiO2 и в окна внедряют ионы F при небольшом ускоряющем напряжении, чтобы ноны не прошли через маску (а). Затем поверхность будущего п -кармана локально оксидируют, удаляют Si3N4-слой и через SiO2-подслой внедряют ионы бора (б). Через толстый оксид бор не проходит. После удаления всего слоя SiO2 выполняют разгонку примеси и таким образом получают два самосовмещенных кармана (в). Затем формируют толстый и подзатворный оксид, осаждают Si* и с помощью ФЛГ получают рисунок затворов. Через тонкий слой в области истоков и стоков всех карманов, чтобы исключить одну ФЛГ, внедряют ионы бора (г). После защиты п -карманов фоторезистом внедряют ионы фосфора в области истоков и стоков р -карманов так, чтобы перекомпенсировать бор и получить п +-области (д). Далее на поверхность всей пластины осаждают ФСС, оплавляют его при высокой температуре, вскрывают с помощью ФЛГ окна и формируют алюминиевую металлизацию и защиту структуры пленкой Si3N4 (е). Каждый карман такой КМОП-ИМ может содержать десятки тысяч транзисторов, поэтому в реальном технологическом процессе предусматривается также их изоляция, ограничение инверсных п -слоев и, если необходимо, регулировка пороговых напряжений.

Бикристальные КМОП-ИМ: на пластинах р -Si изготавливают МОП-структуры с п – каналами, и на пластинах п -Si – с р -каналами по одной из рассмотренных для одноканальных микросхем технологии, но с выполнением объемных шариковых выводов на одних структурах и соответствующих контактных площадок на других структурах. Затем производят монтаж, т. е. подсоединеиие шариковых выводов к контактным площадкам.

КМОП-КНС-И М отличаются низкими паразитными емкостями и токами утечки; уменьшение размеров элементов и внутренних емкостей существенно повышает быстродействие, стойкость к радиации, степень интеграции, снижает рассеивание мощности.

При изготовлении КМОП-КНС-ИМ применяются те же технологические методы, что и при изготовлении монолитных МОП-ИМ. В связи с несовместимостью структур сапфира и кремния необходима тщательная подготовка поверхности сапфира к гетероэпитаксии. В отличие от кремниевых пластин сапфировые подложки практически не деформируются при высокотемпературных обработках. Их можно вторично обрабатывать, т. е. возможно исправление брака.

Схема изготовления КМОП-КНС-ИМ с поликремниевыми затворами приведена на рис. 1.17. Процесс состоит в получении на поверхности исходной гетероэпитаксиальной структуры КНС островков р - и п - Si и в формировании в них п - и р -канальных МОП-транзисторов соответственно.

Основные факторы, ограничивающие стоимость и качество КМОП-КНС-ИМ: высокая стоимость сапфира, сложность его механической обработки, связанная с большой твердостью, жесткие требования к качеству подготовки поверхности из-за несовместимости кристаллической решетки с кремниевой.

2014-02-09

2014-02-09 5853

5853