Решение задачи технологического проектирования с помощью ЭВМ представляет собой моделирование деятельности технолога, проектирующего технологический процесс. Поэтому важно знать, каким образом технолог находит то или иное решение, и какие методологические принципы заложены в его деятельности.

Множество частных технологических задач, которые решает технолог в процессе проектирования, можно свести в две группы. Первую группу составляют задачи, которые легко поддаются формализации. К таким задачам следует отнести расчет режимов резания, расчет припусков на механическую обработку, расчет норм времени и т.д. Решение этих задач сводится к выполнению расчетов по формулам. Для них легко составить формальный алгоритм, позволяющий для решения использовать ЭВМ. Однако таких задач при технологическом проектировании немного.

Большую часть – вторую группу – составляют задачи, которые условно называют неформализованными. К таким задачам относятся: выбор метода обработки, выбор оборудования, инструмента, назначение схемы базирования, выбор вида заготовки, определение последовательности операций и т.д. Эти задачи объединяет то, что для них в технологии машиностроения нет формальных методов решения, т.е. не установлены функциональные соотношения, позволяющие формально получать решения с учетом исходных данных.

|

|

|

Например, рассмотрим задачу о выборе метода обработки отверстия заданных размеров и точности. Для ее решения технологу не нужно изобретать новые методы обработки отверстий, а следует использовать уже известное, апробированное решение. В технологии машиностроения применяется ряд проверенных на практике методов обработки отверстий: для черновых – сверление, рассверливание, зенкерование, растачивание; для чистовых – растачивание чистовое, развертывание, протягивание, хонингование. Следовательно, имеется конечный набор известных методов обработки (типовых решений), и задача технолога состоит в обоснованном выборе одного из них.

Каждый из методов обработки (типовое решение) имеет область рационального применения. Например, при отсутствии отверстия в заготовке первым черновым проходом назначают сверление. Если окончательные размеры отверстия велики, сначала сверлится отверстие меньшего диаметра, а затем оно рассверливается. В крупносерийном и массовом производстве применяют более точные методы получения заготовок, поэтому в заготовке отверстие, как правило, имеется. Тогда в качестве типового прохода используют зенкерование. Однако зенкеры изготавливают диаметром до 150 мм. Поэтому при больших размерах отверстия необходимо производить растачивание.

|

|

|

Чистовая обработка отверстий по седьмому квалитету ведется развертыванием. Но стандартные развертки имеют диаметр до 80 мм, поэтому для получения больших отверстий применяют чистовое растачивание. В массовом производстве часто используют протягивание.

Таким образом, основной принцип деятельности технолога при решении рассматриваемой задачи состоит в обоснованном выборе (принятии) типового решения с учетом комплекса условий.

Следует отметить, что одной из трудностей процесса формализации является то, что существующие в технологии машиностроения эмпирические зависимости количественных отношений выражаются громоздкими таблицами, имеющими большое число значений, либо эмпирическими формулами, не охватывающими различных условий производства. В связи с этим очень важными являются работы, выполняемые в области теоретических и экспериментальных исследований по установлению более точных количественных зависимостей, связывающих производительность, точность обработки и качество поверхности с методами и режимами резания для различных условий обработки.

Основываясь на математическом анализе и статистическом исследовании, таблицы и эмпирические формулы можно заменить математическими выражениями. В этом случае повышается эффективность и точность расчета многих параметров и уменьшается загрузка памяти ЭВМ.

Формализация процессов технологического проектирования неразрывно связана с описанием количественных связей информационной структуры детали с технологическими особенностями ее обработки. Между конструкцией, геометрической структурой и другими характеристиками деталей и структурой технологического процесса существуют объективные связи. Так, геометрическая структура деталей предопределяет методы достижения требуемой точности, выбор технологических и измерительных баз, последовательность обработки элементарных поверхностей деталей и их измерения, межоперационные размеры, припуски и допуски и т.д. Чтобы получить полное описание геометрии любой машиностроительной конструкции, необходимо описать ее структуру, форму, размеры и взаимное расположение отдельных ее элементов.

Для этого достаточно представить весь набор типовых решений, а также условий, при которых может быть принято каждое из них, в формализованном виде. Тогда процесс выбора сводится к проверке соответствия исходных данных и условий применяемости типового решения. В случае выполнения всех условий соответствующее типовое решение принимается.

Рассмотрим задачу выбора шлифовального круга на операцию круглого наружного шлифования методом врезания. Для машинного решения этой задачи необходимо:

· сформировать множество типовых решений;

· сформировать комплекс условий применяемости;

· сформировать массив параметров применяемости;

· разработать алгоритм логической проверки соответствия исходных данных и условий применяемости.

Допустим, на некотором предприятии имеются шлифовальные станки трех моделей – они и составляют множество типовых решений:

МТР = {ЗУ12В, ЗУ131М, ЗМ163В}.

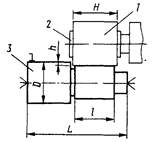

Сформируем комплекс условий применяемости выявленных типовых решений. Комплекс условий применяемости – это множество параметров, проверка которых с достаточной достоверностью позволит выбрать то или иное решение. Условиями применяемости в данном случае являются размещение детали в рабочей зоне станка и возможности обработки ее на данном типе оборудования. Первая группа условий регламентирует габаритные размеры детали – диаметр вала D и длина L (рис. 2.1) должны находиться в пределах, допустимых рабочей зоной станка. Вторую группу условий составляют следующие требования: длина шлифуемой шейки l не должна превышать высоту шлифовального круга H; высота бурта h у шлифуемой шейки детали 3 не должна быть больше, чем перепад шлифовального круга 1 и закрепляющей его планшайбы 2.

|

|

|

Рис. 2.1. Схема установки детали на шлифовальном станке

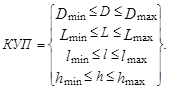

Условия применяемости типового решения являются ограничениями на параметры, характеризующие исходные данные рассматриваемой задачи. Это позволяет описать комплекс условий применяемости математическими средствами:

Совокупность параметров, регламентированных комплексом условий применяемости, называют комплексом параметров применяемости. В данном случае

КПП = { D, L, l, h }.

В соответствии с комплексом параметров применяемости формируются исходные данные задачи и характеристики типовых решений.

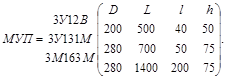

Для решения задачи нужно выявить допустимые для каждого типового решения диапазоны параметров применяемости. Соответствующие характеристики шлифовальных станков и обрабатываемых деталей приведены в табл. 2.1.

Табл. 2.1. Условия применяемости шлифовальных станков

| Модель станка | Параметры станков, мм | |||

| D | L | l | h | |

| ЗУ12В | £200 | £ 500 | £40 | £50 |

| ЗУ131М | £280 | £700 | £50 | £75 |

| ЗМ163В | £280 | £1400 | £200 | £75 |

Далее формируется массив условий применяемости:

В соответствии с комплексом условий применяемости для заданного набора исходных данных (параметров деталей) U д = { D д, L д, l д, h д} из трех имеющихся принимается то решение, которое удовлетворяет неравенствам КУП.

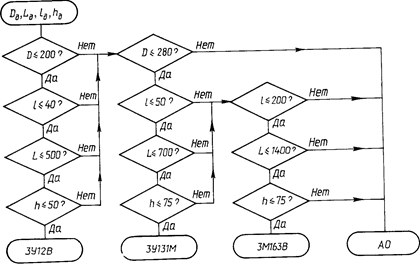

Процедуру проверки этих условий можно описать при помощи формального алгоритма (рис. 2.2).

На основе этого алгоритма может быть составлена программа для ЭВМ, позволяющая для любого набора U д выбрать модель шлифовального станка.

Рис. 2.2. Схема алгоритма выбора шлифовального станка

Важнейшим этапом в разработке алгоритма решения задачи логического типа является формирование комплекса условий применяемости. В рассмотренном примере выделены лишь условия, определяющие принципиальную возможность обработки. В производственных условиях этот комплекс может быть расширен.

|

|

|

Итак, при решении любых технологических задач с применением ЭВМ необходимо в каждом случае сформировать множество типовых решений, комплекс условий применяемости каждого типового решения, массив условий применяемости, а также разработать правила проверки этих условий – алгоритм решения. Для всех частных технологических задач, которые являются составными элементами технологического процесса, также решается весь комплекс вопросов технологического проектирования. На основании полученных решений формируется полный технологический процесс.

2014-02-09

2014-02-09 2854

2854