Грохоты применяют для обезвоживания обводненных и мокрых крупных, мелких продуктов обогащения и крупнозернистых шламов. Они могут служить для окончательного обезвоживания крупных классов (> 100÷12 мм) и для предварительного обезвоживания мелких классов (0,5÷12 мм) и шламов (< 0,5 мм).

В отличие от вышеприведенных способов, обезвоживание на грохотах происходит в динамических условиях, поскольку процесс протекает при движении смеси воды и твердого по ситу. Вода фильтруется и свободно проходит через отверстия сита в воронку под решетом, а обезвоженный надрешетный продукт непрерывно сходит с поверхности сита. В этих условиях ускоряется дренирование воды, особенно на подвижных грохотах при встряхивании и разрыхлении материала, поскольку при каждом качании или вибрации грохота происходит перегруппировка зерен, что интенсифицирует выделение воды из промежутков между ними.

Конструктивно грохоты подразделяются на неподвижные и подвижные. В промышленных условиях для обезвоживания находят применение неподвижные плоские щелевидные сита, дуговые сита (грохоты), конические и вибрационные грохоты.

На обезвоживающих грохотах устанавливаются щелевидные сита из трапецеидальной латунной или стальной нержавеющей проволоки (шпальтовые сита) с размером щелей 0,25; 0,5; 0,75; 1 мм. При обезвоживании крупных классов над щелевидным ситом устанавливается штампованное решето или проволочное сито с отверстиями 13´13, 6´6 мм для предохранения щелевидного сита от быстрого износа, а также применяют дополнительно промывку крупного материала струями чистой воды из брызгал, установленных над ситом. Удаление тонких, удерживающих воду шламов с поверхности крупных кусков позволяет на 1–1,5% снизить влажность продукта, расход воды при этом 0,75–1 м3/т.

Неподвижные плоские щелевидные сита и дуговые грохоты применяются для предварительного отделения части воды перед последующим обезвоживанием на подвижных грохотах. Неподвижные плоские щелевидные сита устанавливают в желобе, подающем обезвоживаемый продукт на грохот. Под ситом, образующим дно желоба, помещается поддон, в который стекает вода. Поддон имеет патрубок, соединенный с трубопроводом системы шламовых вод. Угол наклона сита 25–35° к горизонту. Ширина сита равна ширине желоба, а длина не более 2 м.

Обводненные продукты, содержащие до 85% воды, предварительно обезвоживают на дуговых грохотах. На дуговых грохотах можно отводить до 75% поступающей с продуктами воды. Рабочая поверхность сита собирается из колосников трапециевидного сечения, изготовленных из нержавеющей износостойкой стали, с шириной щелей 0,3–3 мм. Щели между колосниками расположены перпендикулярно к направлению движения пульпы. На жидкую фазу, перемещающуюся по поверхности дугового сита, действуют центробежные силы, под влиянием которых происходит более интенсивное прохождение воды через слой материала и отверстия сита. Дуговые сита (грохоты) выпускаются безнапорные СД-1 (подача пульпы самотеком из емкости), напорные СД-2А и СД0-3 (подача пульпы насосами), а также двухкаскадные и дуговые грохоты со встряхивающим механизмом.

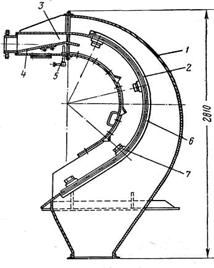

Напорный дуговой грохот (рис. 2.7) состоит из сварного закрытого короба 1, полуцилиндрического щелевидного сита 2, загрузочного отверстия 3. Положением металлического листа 4 регулируется размер загрузочной щели, скорость потока пульпы на вводе и производительность дугового сита. Величина загрузочной щели регулируется посредством винтов 5. Щелевидное сито укладывается на опоре из уголков 6 и крепится деревянными клиньями 7. Поток обезвоживаемой суспензии поступает в загрузочное устройство под напором и далее направляется на сито по касательной к его поверхности со скоростью до 10 м/с. При прохождении суспензии над щелями, расположенными перпендикулярно движению потока, поток срезается кромками колосников и постепенно становится тоньше. В подрешетный продукт вместе со срезанными потоками уходят тонкие шламы, а крупные частицы остаются в надрешетном слое. В подрешетный слив могут быть увлечены частицы твердого с максимальным размером в половину ширины щели.

Рис. 2.7. Дуговой грохот СД-2А Рис. 2.7. Дуговой грохот СД-2А

|

Содержание воды в питании дуговых грохотов достигает 85%, в надрешетном продукте – до 35%. Суспензию подают на сито под давлением 7–20 кПа. Удельная производительность по пульпе составляет для безнапорных сит qv=150 м3/м2·ч, для напорных qv=200¸240 м3/м2·ч.

Наиболее широкое применение дуговые грохоты получили на углеобогатительных фабриках и калийных предприятиях. Они просты в конструкции и обслуживании. Недостатком дуговых грохотов является неравномерный износ поверхности сит – верхние грани колосников по направлению движения потока изнашиваются быстрее нижних, что приводит к сужению отделяемых струй, уменьшению объема подрешетного продукта и ухудшению качества разделения продукта. Для увеличения срока службы дуговых сит их изготовляют из сменных сегментов, которые можно повернуть на 180° после того, как верхние грани колосников износятся.

Вторая стадия обезвоживания продуктов обогащения может осуществляться на подвижных грохотах любого типа, однако, предпочтение отдают инерционным (ГИЛ, ГИС), самобалансным (ГИСЛ, ГСЛ) и резонансным (ГРО, ГРЛ) грохотам. Ранее на углеобогатительных фабриках для обезвоживания применялись быстроходные плоскокачающиеся грохоты (типов БКГО-11А, БКГОМ-2А, ГУК-ОД, ГУК-О, ГПО4-М и др.).

В практику обезвоживания все шире внедряются самосинхронизирующиеся самобалансные грохоты ГИСЛ. Колебания короба грохота этого типа создаются двумя дебалансными валами, закрепленными на его бортовых стенках. Валы не связаны между собой, а вращаются отдельными электродвигателями. Самосинхронизация происходит автоматически при вращении валов навстречу друг другу с одной и той же угловой скоростью под одним и тем же углом поворота. В результате коробу с размещенными в нем обезвоживающими ситами сообщаются прямолинейные колебания, направленные под углом к плоскости сита. Грохоты ГИСЛ лишены зубчатых передач, удобны для ремонта, требуют меньше затрат на техническое обслуживание, имеют сравнительно небольшую металлоемкость.

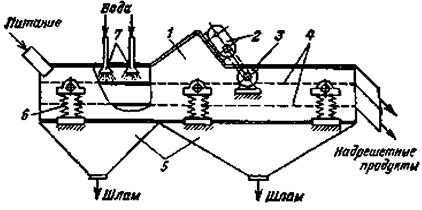

Двухситные грохоты ГИСЛ предназначены для обезвоживания, обесшламливания, мокрой и сухой классификации угля, антрацита и горючих сланцев, а также для отмыва суспензий от продуктов обогащения. Грохот ГИСЛ-62 изготовляют опорным или подвесным, грохоты ГИСЛ-72 (рис. 2.8) и ГИСЛ-82 – только в опорном исполнении. В двухситных грохотах верхнее сито проволочное или листовое штампованное, нижнее – щелевидное.

Процесс обезвоживания на грохотах можно разделить на два этапа. На первом этапе на 1/3–1/4 части грохота (по длине) происходит предварительное обезвоживание, при этом твердая фаза осаждается на поверхности сита, а основная масса воды удаляется через слой материала и отверстия сита в воронки для сбора и удаления шламовых вод. На втором этапе происходит разрыхление и уплотнение осадка, в результате разрываются капилляры и капиллярная влага удаляется легче.

Грохоты оборудуются брызгалами, подающими воду для отмывки тонких шламов с поверхности частиц обезвоживаемого продукта. Брызгала представляют собой трубы с отверстиями 2–4 мм, размещенные поперечно по отношению к плоскости грохота на высоте 25–50 мм, к которым прикреплены разбрызгивающие насадки. Вода подается под напором и расходуется в количестве 0,75–1 м3/т шлама и 0,25–0,35 м3/т крупного и мелкого зернистого материалов.

Рис. 2.8. Грохот ГИСЛ 72:

1 – короб; 2 – самосинхронизирующийся вибровозбудитель; 3 – электродвигатель;

4 – сита; 5 – шламовые воронки; 6 – амортизаторы; 7 – брызгала

Конечная влажность обезвоженного на грохотах материала зависит от крупности материала и его физико-химических свойств, длины обезвоживающих сит, размера их отверстий и интенсивности встряхивания. При обезвоживании на грохотах мелкозернистого продукта, содержащего мало глинистых частиц, конечная влажность для угольной мелочи составляет 23–27%, для руды – 10–20%.

2014-02-12

2014-02-12 6442

6442