Вакуум-фильтры можно располагать на каждой технологической секции обогатительной фабрики или в специальном фильтровальном отделении, но тогда концентрат всех технологических секций предварительно смешивают.

Посекционное расположение оборудования для обезвоживания продуктов обогащения имеет место на построенных в 50–60-е годы обогатительных фабриках, а также на магнито-обогатительных фабриках небольшой производственной мощности. Это имело свои преимущества, поскольку не требовалось перекачивать концентрат на большие расстояния в фильтровальные отделения, а возникающие неполадки в работе вакуум-фильтров или магнитных дешламаторов отражались на работе лишь той секции, на которой они были установлены, и не оказывали заметного влияния на показатели качества концентрата всей фабрики.

Однако посекционное расположение основного технологического оборудования для обезвоживания имеет ряд существенных недостатков:

– вакуум-насосы и воздуходувки располагаются не посекционно, а централизованно в специальных вакуум-насосных отделениях, что вызывает необходимость в большой протяженности вакуум-проводов и трубопроводов сжатого воздуха;

|

|

|

– невысокая производительность технологических секций по концентрату (70–90 т/ч) не позволяет применять высокопроизводительное оборудование для обезвоживания;

– при посекционном расположении оборудования невозможно производить усреднение концентрата всей фабрики в виде пульпы и, следовательно, добиться приемлемого для окомкования колебания качества концентрата.

Для устранения отмеченных недостатков в последние годы перешли на создание централизованных фильтровальных отделений. Применение централизованных фильтровальных отделений целесообразно для крупных обогатительных фабрик, особенно, если концентрат поступает на окомкование. Принцип их работы заключается в следующем: концентрат всех технологических секций перекачивается в пульподелитель и распределяется на сгущающие аппараты-сгустители или магнитные дешламаторы; сгущенный продукт перекачивается насосами в перемешиватели, а затем на вакуум-фильтры; вакуум-фильтры располагаются в ряды по 5–9 штук в каждом с общим вакуум-проводом на два ряда фильтров; все смывы и дренажные воды собираются централизованно и возвращаются в сгущающие аппараты, что исключает потери концентрата.

В централизованных отделениях основное технологическое оборудование для обезвоживания (сгустители, магнитные дешламаторы, перемешиватели, вакуум-фильтры) сосредоточено по отдельным узлам: сгущения, усреднения, фильтрования. Такая компоновка оборудования имеет следующие преимущества. Смешивание концентрата, а также возможность его последующего усреднения в жидкой фазе стабилизирует работу вакуум-фильтров, максимально снижая колебания влажности концентрата. Наибольшее приближение вакуум-насосов к вакуум-фильтрам (обычно вакуум-насосы располагаются под вакуум-фильтрами) снижает протяженность вакуум-проводов и уменьшает потери в них вакуума, уменьшает необходимость в резервных вакуум-фильтрах, появляется возможность применения вакуум-фильтров с большой фильтрующей поверхностью. Такая компоновка позволяет располагать вакуум-фильтровальные отделения непосредственно на окомковательных фабриках.

|

|

|

Одновременно повышаются требования к надежности технических решений по компоновке оборудования, так как неполадки в работе узла обезвоживания могут стать причиной остановки всей обогатительной фабрики.

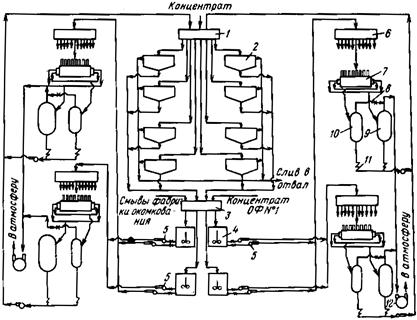

Централизованные фильтровальные отделения действуют на крупных отечественных железорудных комбинатах: ЦГОК, СевГОК, НКГОК, ЛебГОК. Схема цепи аппаратов централизованного фильтровального отделения на обогатительной фабрике № 2 СевГОКа показана на рис. 6.6. Оно рассчитано на ежегодный выпуск 8,5 млн т концентрата [6].

Для сгущения установлено восемь магнитных дешламаторов МД-9. Магнитные дешламаторы располагаются на высоте, достаточной для подачи песков в перемешиватели самотеком.

Рис.6.6. Схема цепи аппаратов централизованного

фильтровального отделения СевГОКа:

1 – восьмиструйный пульподелитель; 2 – магнитный дешламатор МД-9;

3 – пульподелитель; 4 – перемешиватель пульпы МП-3,15; 5 – насосы ГРК 400/40;

6 – 12-струйный пульподелитель; 7 – дисковый вакуум-фильтр ДШ 68-2,5У;

8 – регулирующий клапан; 9 – ресивер V=2,5 м3; 10 – ресивер V=1,6 м3;

11 – клапан выпуска фильтрата; 12 – вакуум-насос ВВН-300

Под дешламаторами устанавливается пульподелитель, распределяющий пульпу на четыре перемешивателя. Все перемешиватели работают параллельно. Из перемешивателей пульпа насосами ГРК 400/40 перекачивается на фильтрование. На каждый перемешиватель установлено по два насоса, каждый из которых перекачивает пульпу в пульподелитель перед вакуум-фильтрами. Компоновочно фильтровальное отделение решено следующим образом: 48 вакуум-фильтров ДШ 68-2,5У установлены двумя не связанными между собой группами по 24 фильтра; на каждые 12 вакуум-фильтров установлен один 12-струйный пульподелитель. В каждой группе вакуум-фильтры расположены в шесть рядов по четыре фильтра в каждом ряду. На вакуум-фильтр для отвода фильтрата установлено по два ресивера объемом 1,6 и 2,5 м3 для зоны набора и сушки осадка соответственно. Фильтрат из ресиверов отводится самотеком по барометрическим трубам.

В связи с развитием производства железорудных окатышей возникает вопрос о том, где целесообразнее размещать фильтровальное отделение. При поступлении на окомкование свежеотфильтрованного концентрата качество выпускаемых окатышей повышается. В этой связи становится целесообразным размещение фильтровальных отделений на фабриках окомкования, как, например, на Оскольском электрометаллургическом комбинате и Полтавском ГОКе. На каждую машину для производства окатышей устанавливается весь комплекс оборудования для обезвоживания – от сгустителей до фильтров производительностью 300–400 т/ч.

В отечественной практике фильтровальные отделения обычно располагаются на обогатительных фабриках. Основная причина этого – несовпадение сроков ввода в эксплуатацию обогатительной и окомковательной фабрик (фабрика окомкования строится с отставанием 1–2 года). При одновременном строительстве фабрик обогащения и окомкования на Костомукшском ГОКе фильтровальное отделение расположили на окомковательной фабрике. Концентрат на фабрику окомкования подается в виде пульпы насосами.

|

|

|

При расположении фильтровального отделения на обогатительной фабрике на окомковательную фабрику, удаленную на 1000–1500 м, концентрат подается системой конвейеров. При этом обязательно должен быть предусмотрен склад концентрата. Если фильтровальное отделение расположено на фабрике окомкования, то необходимость в складе концентрата отпадает или размеры его невелики, а концентрат на фабрику окомкования подается в виде пульпы насосами. На фабрике окомкования всегда имеется достаточная высота для установки фильтров и организации отвода фильтрата по барометрическим трубам самотеком.

2014-02-12

2014-02-12 2178

2178