Литература

Лекция 14. Анализ методов достижения точности замыкающих звеньев размерных цепей технологических систем.

Лекция № 14. Анализ методов достижения точности замыкающих звеньев размерных цепей технологических систем.

Тема № 6. ОСНОВЫ ДОСТИЖЕНИЯ КАЧЕСТВА ДЕТАЛЕЙ МАШИН

Л Е К Ц И Я № 14

УТВЕРЖДАЮ

Заведующий кафедрой

«Технологии машиностроения»,

доцент _______________Чумак П.И.

«___» ____________________ 20__г.

Для студентов 4 курса

Специальности 151001 «Технология

машиностроения»

д.т.н., профессор Аверичкин Павел Алексеевич

(учёная степень, учёное звание, фамилия и инициалы автора)

(занятие № 23)

По дисциплине: «Основы технологии машиностроения»

|

МГУПИ – 2009

Учебные и воспитательные цели:

1.Изложить сущность метода.

2.Убедить, в экономичности данного метода.

3. Ознакомить студентов с основными причинами возникновения погрешностей.

Время: 2 часа (90 мин.).

Место проведения Аудитория по расписанию.

Основная:

1. И.М.Колесов. Основы технологии машиностроения; Учебник для студентов высш. учеб. заведений М. Машиностроение, 1997,-592с.

2. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.1. Учебное пособие для вузов. М. ВШ. 2005. 278с.,ил.

3. Э.Л.Жуков, И.И.Козырь и др. Основы технологии машиностроения, В 2кн. Кн.2. Учебное пособие для вузов. М. ВШ. 2005. 295с.,ил.

Дополнительная:

1. В.В. Клепиков, А.Н. Бодров «Технология машиностроения» М. ФОРУМ -ИНФРА-М,2004

Учебно-материальное обеспечение:

5. Наглядные пособия: Плакат – Погрешности установки.

6. Технические средства обучения: «Проектор».

3. Дополнительные материалы представлены в электроном виде и доступны для просмотра на компьютере.

ПЛАН ЛЕКЦИИ:

| № п/п | Вводная часть, рассматриваемые учебные вопросы, заключительная часть. | Время мин. |

| 1. 2. 3. 4. 5. 6. | Вводная часть. Значение точности в машиностроении. Повторение основных понятий и определений Задачи, решаемые при анализе методов достижения точности замыкающих звеньев. Основная часть. Экономическое достижение качества изделий. Включение обрабатываемой заготовки в размерные цепи. Анализ методов достижения точности замыкающих звеньев размерных цепей технологических систем. Три этапа процесса достижения точности. Погрешность установки. Основные причины погрешностей: установки, статической настройки, динамической настройки. Заключительная часть. Подведение итогов работы Ответы на вопросы. |

Лекция разработана «___»_____________2009г.

_______________________(Аверичкин П.А.)

(подпись, фамилия и инициалы автора)

ЛЕКЦИЯ 14. АНАЛИЗ МЕТОДОВ ДОСТИЖЕНИЯ ТОЧНОСТИ ЗАМЫКАЮЩИХ ЗВЕНЬЕВ РАЗМЕРНЫХ ЦЕПЕЙ ТЕХНОЛОГИЧЕСКИ Х СИСТЕМ.

1.Экономическое достижение качества изделий.

2. Включение обрабатываемой заготовки в размерные цепи.

3. Анализ методов достижения точности замыкающих звеньев размерных цепей технологических систем.

4. Три этапа процесса достижения точности.

5. Погрешность установки.

6. Основные причины погрешностей: установки, статической настройки, динамической настройки.

1.Экономическое достижение качества изделий.

Производственный процесс изготовления машины требует затрат живого и овеществленного труда. Поскольку ресурсы человеческого труда представляют собой наивысшую ценность для человеческого общества, то их рациональное расходование предопределяет уровень благосостояния всех членов общества. В процессе производства продукции экономию затрат труда дает ресурсосберегающая технология.

Связь между затратами обоих видов труда и их сумму отражает формула себестоимости единицы продукции:

Снижение себестоимости машины (СЕ, деталей) может быть достигнуто путем уменьшения значений всех ее слагаемых:

1. Сокращение расходов на материалы

2.Сокращение расходов на заработную плату.

3.Сокращение расходов на содержание, амортизацию и эксплуатацию средств труда.

4. Сокращение накладных расходов.

2. Включение обрабатываемой заготовки в размерные цепи.

При проектировании технологических процессов механической обработки заготовок чаще всего возникают задачи по правильному и обоснованному определению операционных размеров и допусков на них. Они могут быть решены с помощью размерного анализа.

Обычно допуски и предельные отклонения на размеры деталей определяют исходя из расчета сборочных размерных цепей. Это предопределяет последовательность обработки отдельных поверхностей, которая не всегда может быть выполнена при обработке заготовок на настроенных станках, поскольку технологические базы могут не совпадать с конструкторскими. Возникает необходимость устанавливать на основе выявления и расчета размерных цепей технологические размеры для выполнения отдельных операций и пе-реходов. Однако может оказаться, что принятая последовательность обработки является неприемлемой, так как допуски на технологические размеры трудновыполнимы, В этом случае необходимо пересмотреть последовательность обработки поверхностей заготовок.

3. Анализ методов достижения точности замыкающих звеньев размерных цепей технологических систем.

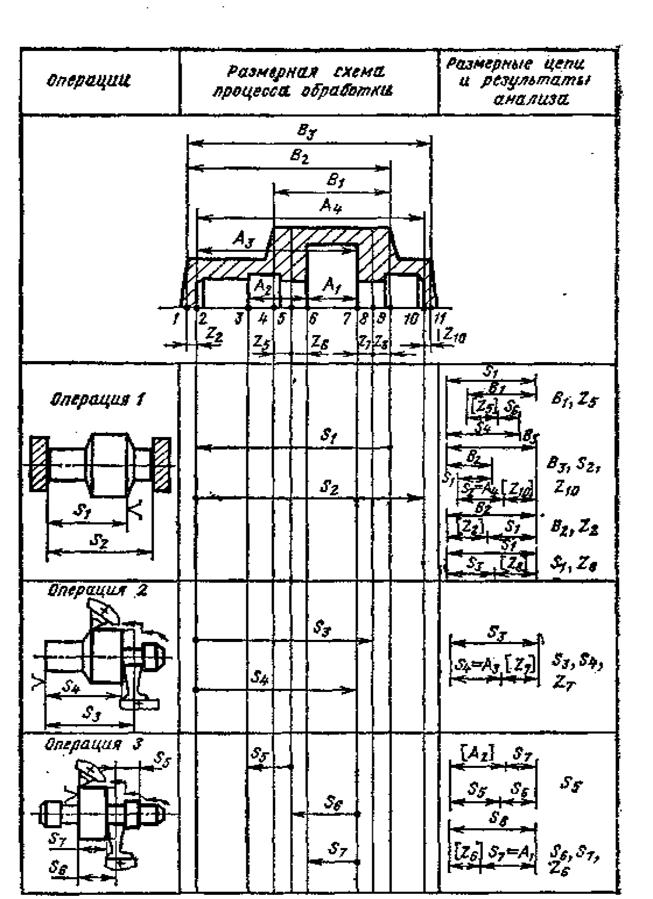

Размерный анализ технологического процесса механической обработки проводится в следующем порядке (рис. 1.2). Вычерчивается совмещенный эскиз детали и заготовки (в одной или нескольких проекциях), на котором указывают размеры детали Аi с допусками, заданными конструктором, и размеры заготовки Вi, подлежащие определению.

В соответствии с предварительно разработанным технологическим процессом обработки заготовки на эскиз детали условно наносят припуски Zп, где п — номер поверхности, к которой относится припуск. Все поверхности заготовки и детали нумеруют по порядку, слева направо, и через них проводят вертикальные линии. Между вертикальными линиями указывают технологические размеры Sk, получаемые в результате выполнения каждого технологического перехода (при этом точка ставится на линии, соответствующей поверхности, которая используется в качестве базовой при установке заготовки или настройки инструмента).

Расчет размерных цепей начинают с последней операции, т. е. по размерной схеме снизу вверх. Для размерного анализа важно, чтобы в каждой новой цепи был неизвестен только один размер. При этом замыкающим размером (на рис. 1.2 он заключен в квадратные скобки) может быть либо припуск, либо конструкторский размер детали.

Рис. 1.2. Размерная схема процесса механической обработки

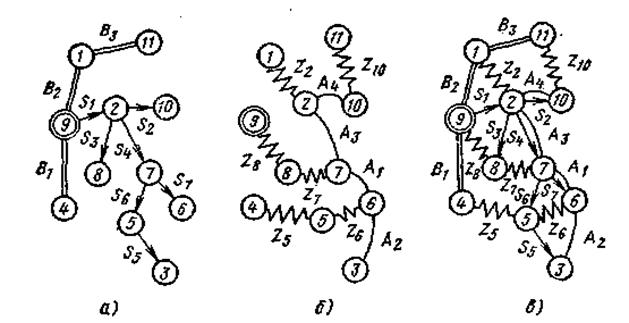

Рис. 1.3. График размерных связей процесса механической обработки: а — производное дерево; б — исходное дерево; в — совмещенный граф

Построение технологических размерных цепей рекомендуется проводить при помощи графов. Порядок построения графа технологических размерных цепей (рис. 1.3) следующий. Вначале строят производное дерево, затем исходное и после этого производят совмещение деревьев. Для построения производного дерева в качестве корня (вершины) следует выбирать поверхность, от которой начинается обработка заготовки (в рассматриваемом примере в качестве вершины графа принята поверхность 9). Такую вершину вычерчивают в виде двойного кружка и из него проводят ребра, соответствующие выполняемым от этой вершины размерам (см. рис. 1.2). На ориентированных концах этих ребер указывают в виде кружков вершины (поверхности), в которые они упираются стрелками. Ребра производного дерева, изображающие размеры заготовки, можно не ориентировать (па рис. 1.3 они выполнены в виде двойных линий). Аналогичным образом строится исходное дерево, ребра которого изображают неориентированными в виде дуг (конструкторские размеры) и ломаных линий (припуски на обработки).

Любой замкнутый контур совмещенного графа образует размерную цепь, у которой ребро исходного дерева является замыкающим звеном, а ребра производного дерева - составляющими звеньями.

Технологическая размерная цепь, таким образом, представляет собой совокупность размеров, образующих замкнутый контур и определяющих взаимное расположение поверхностей (или осей) заготовки. Замкнутость размерной цепи приводит к тому, что на размеры, входящие в размерную цепь, не могут назначаться независимо допуски и отклонения. Любая технологическая размерная цепь (см. рис. 1.2 и 1.3) имеет одно замыкающее звено и два или более составляющих (увеличивающих или уменьшающих) звеньев. В процессе обработки заготовки замыкающее звено получается последним.

Решение о том, какое звено размерной цепи является замыкающим, может быть принято лишь на основе размерного анализа технологического процесса обработки заготовки.

Технологические размерные цепи решают методами полной и неполной взаимозаменяемости.

4. Три этапа процесса достижения точности.

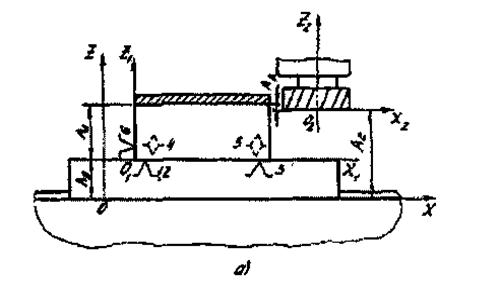

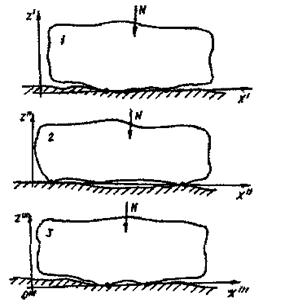

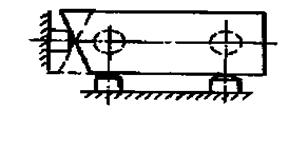

Для того, чтобы изготовить деталь ее включают в систему координат станка, которые обычно материализуются поверхностями направляющих станин или другими исполнительными поверхностями (рис.1). Однако непосредственно на них детали не устанавливают, а используют специальные детали или узлы (столы, патроны).

Помимо заготовки требуемое положение необходимо придать и режущему инструменту.

|

Рис.1. Система прямоугольных координат токарно-винторезного станка

Отклонения формы, поворота и расстояний являются следствием причин:

1.Отклонений в пространстве технологических баз заготовки (O1X1Y1Z1) и режущего инструмента (O2X2Y2Z2) от требуемого положения в системе станка (OXYZ);

2.Деформирование станка, заготовки и инструмента под воздействием разного рода сил и теплоты.

Эти причины потери точности детали в процессе ее изготовления возможны на каждом из этапов выполнения операций. Любая операция технологического процесса изготовления деталей состоит из трех этапов: установки заготовки, статической настройки технологической системы, непосредственной обработки заготовки (динамической настройки). Образование выдерживаемого при выполнении операции размера схематично представлено на рис. 2.

|

Рис. 2. Связь трех этапов при выполнении операции

Уравнение размерной цепи имеет вид:

АΔ = - Ау + Ас +Аd,

где Ау – характеризует положение заготовки в системе OXYZ,

Ас – характеризует положение инструмента в системе OXYZ,

Аd – характеризует относительное отклонение в положении заготовки и фрезы, возникающее в процессе обработки.

Выполнение этапов операции сопровождается возникновением погрешностей и погрешность замыкающего звена АΔ равна сумме погрешностей:

где

ωАc — погрешность статической настройки,

ωАy — погрешность установки,

ωАd — погрешность динамической настройки/

Следует обратить внимание на то, что уравнение размерной цепи и суммарная погрешность это не математическая зависимость, а лишь схема.

5. Погрешность установки.

Погрешности, возникающие на каждом из этапов операции, являются следствием проявления многих факторов. Установка заготовки включает в себя ее базирование и закрепление.

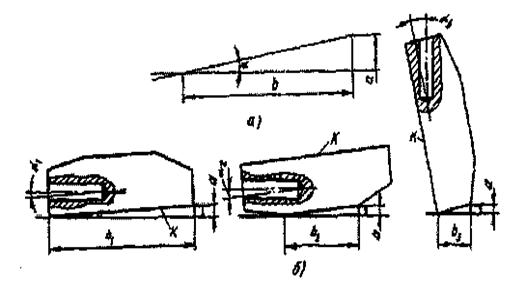

Влияние на ωу размеров поверхностей технологических баз. На рис. 3 рассмотрена установка одной и той же детали на разные по размеру технологические базы. Анализ рисунка 3 показывает, что при одной и той же линейной ошибке (стружка), погрешность ωу будет наименьшей, если в качестве установочной базы использовать поверхность наибольших габаритных размеров. Действительно, ω1 < ω2 < ω3.

Аналогичный анализ приводит к выводу, что направляющая технологическая база должна иметь наибольшую протяженность, а опорная - наименьшие размеры.

Определенность и неопределенность базирования заготовки. Для того, чтобы заготовка заняла и сохраняла требуемое положение в процессе обработки относительно базирующих поверхностей станка (приспособления) необходимо обеспечить определенность ее базирования.

Определенность базирования характеризуется расположением точек контакта заготовки с деталями станка или приспособления в соответствии со схемой базирования и сохранением этого контакта в процессе обработки. Всякое нарушение этих условий приводит к неопределенности базирования заготовки.

|

Рис. 3. Зависимость погрешности установки от размеров поверхностей технологических баз

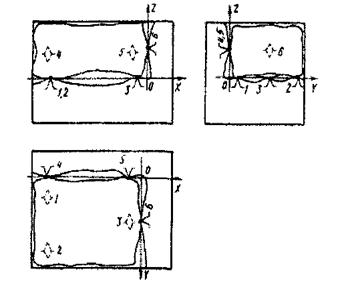

Неопределенность может вызываться: случайностью подбора и местонахождения точек контакта заготовки и базирующих поверхностей станка из-за отклонений формы контактирующих поверхностей (рис. 4); неполным контактом заготовки с базирующими элементами приспособления; деформированием заготовки в процессе закрепления и обработки; недостаточностью сил закрепления.

|

Рис.4. Случайное расположение точек контакта заготовки с базирующими элементами станка или приспособления

Так как подбор и местоположение точек контакта заготовки с приспособлением зависит от формы рельефов их контактирующих поверхностей, то одним из мероприятий по обеспечению определенности базирования являются более высокие требования к точности технологических баз заготовки и исполнительных поверхностей приспособлений (станка). Большей определенности местоположения точек контакта способствует определенная направленность отклонения формы поверхности технологических баз (рис. 5).

|

Рис.5. Требования к отклонениям формы поверхностей технологических баз

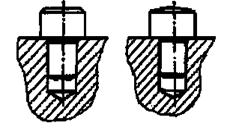

Случайность подбора точек контакта существенно уменьшается, если в приспособлении предусмотреть специальные опоры для базирования заготовки (рис. 6), устанавливаемые в соответствии с требованиями, предъявляемыми к размерам технологических баз.

|

Рис.17.6. Опоры (а) и их установка (б) в приспособлении

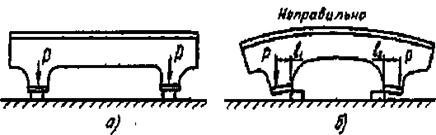

Закрепление заготовки может привести к ее деформированию и смене точек контакта (рис. 7).

Рис. 7. Влияние приложения силового замыкания на ωу

Для сокращения влияния этих факторов необходимо стремиться к тому чтобы, точки приложения силы были расположены строго над опорами, и по нормали к поверхностям опор осуществлялось действие сил; силовое замыкание должно быть приложено ранее сил воздействия на заготовку и по величине оно должно быть больше. На рис. 7 показано правильное и неправильное закрепление заготовки. Неправильное приложение силового замыкания привело к возникновению изгибающих моментов М = Рl

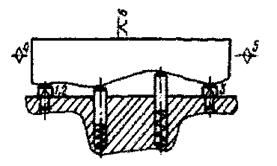

При установке нежестких деталей возникает их деформация от

действия собственного веса. Поэтому при установке таких деталей стремятся повысить их жесткость за счет дополнительных опор, которые подводятся после установки на основные опоры (рис.8).

|

Рис. 8. Повышение жесткости заготовки за счет использования дополнительных опор

Причиной неопределенности базирования может быть и смена баз. Под сменой баз понимают замену одних баз другими. Она может быть организованной и неорганизованной.

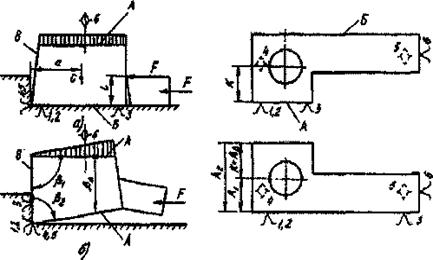

Неорганизованная смена баз возникает, вопреки нашему желанию, как при установке, так и в процессе обработки заготовки. Причинами неорганизованной смены баз являются погрешности формы и относительного поворота баз заготовки (рис. 9), конструктивные дефекты и изношенность приспособлений, нарушение правил приложения силового замыкания.

|

Рис. 9. Смена баз у заготовок: а) неорганизованная, б) организованная

6. Основные причины погрешностей: установки, статической настройки, динамической настройки.

Погрешности, возникающие на каждом из этапов операции, являются следствием проявления многих факторов. Установка заготовки включает в себя ее базирование и закрепление. Причинами появления погрешности установки являются: неправильный выбор технологических баз; качество технологических баз (точность их формы, относительных поворотов, размеров и расстояний); нарушение правил шести точек; нарушение правил приложения силового замыкания; неправильный выбор измерительных баз, средств и методов измерения; недостаточная квалификация рабочего. Причинами появления погрешности статической настройки являются: неправильный выбор технологических и измерительных баз; методов и средств измерения; неправильный выбор метода и средств статической настройки; погрешность установки режущих кромок инструмента и приспособлений относительно координатных плоскостей станка; точность оборудования, приспособления и режущего инструмента; недостаточная квалификация рабочего. Причинами появления погрешности динамической настройки являются: качество и однородность обрабатываемого материала; величина и колебание припусков на обработку; качество инструмента, жесткость технологической системы, состояние оборудования и приспособления; температура всех звеньев технологической системы и ее колебание; свойство и количество СОЖ; недостаточная квалификация рабочего.

«МОСКОВСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ПРИБОРОСТРОЕНИЯ И ИНФОРМАТИКИ»

в г.Ставрополе.

__________________________________________________________________

Кафедра «Технологии машиностроения»

2014-02-12

2014-02-12 1544

1544