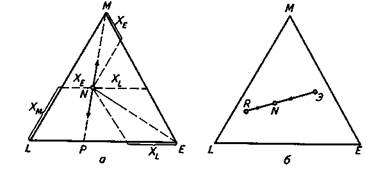

Рис. 4. Линия равновесия в треугольной диаграмме

Рис. 2. Треугольная диаграмма

Рис. 3. Изменение состава трехкомпонентных смесей на треугольной диаграмме:

а — концентрирование и разбавление смеси; б— смешивание двух трехкомпонентных смесей

Разбавление смеси состава N экстрагентом Е характеризует линия NE.

С помощью треугольной диаграммы по известному количеству и составу исходной смеси (точка N) и составам, получаемым при ее разделении на экстракт (точка Э) и рафинат (точка R), можно определить количество этих фаз (рис. 3, б)

где R, Э, N— масса соответственно рафината, экстракта, исходной смеси, кг.

По правилам рычага

(2)

(2)

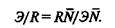

Изобразим линию равновесия в треугольной диаграмме. Примем условие, согласно которому распределяемое вещество М неограниченно растворяется в обеих жидких фазах L и Е, а сами растворители имеют ограниченную растворимость друг в друге (рис. 4).

Составы однородных двухкомпонентных растворов М и L и М и Е характеризуются точками на сторонах диаграммы LM и ЕМ. Растворители L и Е образуют однородные растворы только на небольших участках LR и ЭЕ. Смесь растворителей на участке RЭ расслаивается на два однородных двухкомпонентных насыщенных

|

|

|

раствора R (насыщенный раствор Е в L) и Э (насыщенный раствор Z, в Е). Причем количество насыщенных растворов в каждом из двух слоев определяется положением точки Nv. находится по правилу рычага [см. уравнение (2)].

При добавлении вещества М в смесь состава W образуется тройная смесь состава, характеризуемого точкой N\, лежащей на прямой NM. Смесь состава N\ расслаивается на две фазы с равновесными составами Rx и Э{ в соотношении {RiN{). При дальнейшем добавлении в смесь распределяемого вещества М2, Мъ,... получим тройные смеси составов N2, N3,..., которые также расслаиваются на фазы с равновесными составами R2 и Э2, R^ и Э3 и т. д. При этом меняются и массовые соотношения равновесных расходов до того момента, когда одна из фаз исчезнет в рассматриваемом случае при составе Л4- После этого при добавлении распределяемого вещества М образуются однородные тройные растворы состава N5 и др.

Если соединить R^ и Э\, R2 и Э2,... прямыми линиями, получим хорды равновесия R\3i, R232,..., соответствующие равновесным составам. Хорды равновесия сходятся в точке К, называемой критической. Наклон хорды равновесия определяется природой компонентов и составом фаз. Соединив точки, характеризующие равновесные составы R, Ru R2,... и Э, Эх, Э2,..., плавной кривой, получим кривую равновесия (бинодальную кривую).

Ветвь RK кривой равновесия характеризует равновесные составы фазы растворителя L, а ветвь ЭК— равновесные составы фазы растворителя Е.

|

|

|

Бинодальная кривая на треугольной диаграмме разграничивает области, соответствующие двухфазным смесям (под бинодальной кривой) и однофазным растворам (вне бинодальной кривой).

Приведенная на рис. 4 диаграмма равновесия составлена для постоянной температуры.

На практике приходится иметь дело с компонентами, обладающими частичной растворимостью в определенных интервалах концентраций. Соответственно поведению компонентов треугольные диаграммы бывают с двумя и тремя зонами ограниченной растворимости.

На равновесие системы влияет также температура. Взаимная растворимость компонентов, как правило, с повышением температуры увеличивается, следовательно, область существования гетерогенных систем уменьшается. С увеличением температуры бинодальная кривая на рис. 4 будет приближаться к оси LE, при этом площадь под линией ККЭ будет уменьшаться.

ВОПРОС 1.3. КОНСТРУКЦИИ ЭКСТРАКТОРОВ В СИСТЕМЕ «ЖИДКОСТЬ – ЖИДКОСТЬ»

Эффективность массопередачи в процессах экстракции пропорциональна площади массообменной поверхности и средней движущей силе процесса. С целью увеличения площади массообменной поверхности в экстракторах одна из жидких фаз диспергируется и распределяется в другой в виде капель. Процесс массопередачи протекает между дисперсионной и сплошной фазами. Для проведения процесса с наибольшей движущей силой в экстракторах организуют взаимодействие потоков в условиях, приближающихся к идеальному вытеснению. Это достигается проведением процесса в тонком слое в насадочных, центробежных экстракторах, путем секционирования экстракторов либо использования многоступенчатых секционных экстракционных установок.

Экстракторы по принципу организации процесса бывают непрерывного и периодического действия.

В зависимости от способа контакта фаз экстракторы можно разделить на три группы: ступенчатые, или секционные, дифференциально-контактные и смесительно-отстойные.

Ступенчатые (секционные) экстракторы состоят из отдельных секций, в которых концентрация в фазах изменяется скачкообразно. В некоторых случаях каждая секция приближается по полю концентрации к аппарату идеального смешения. Экстрактор, coстоящий из нескольких таких секций, по полю концентраций приближается к аппарату идеального вытеснения.

Необходимость разделения фаз после каждой секции экстракции в случае плохо разделяемых эмульсий может приводить к значительному увеличению размеров экстрактора.

Дифференциально-контактные экстракторы обеспечивают непрерывный контакт между фазами и плавное непрерывное изменение концентраций в фазах. Из-за продольного перемешивания фаз в таких аппаратах средняя движущая сила может значительно снижаться по сравнению с аппаратами идеального вытеснения.

Для диспергирования жидкой фазы требуются затраты энергии.

В зависимости от вида затрачиваемой энергии экстракторы могут быть без подвода и с подводом внешней энергии. Внешняя энергия во взаимодействующие фазы может вводиться перемешивающими устройствами, вибраторами и пульсаторами, например в вибропульсационных экстракторах, в виде центробежной силы в центробежных экстракторах, кинетической энергии струи в инжекторных и эжекторных экстракторах.

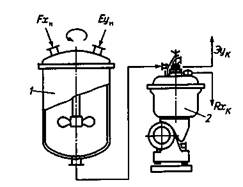

Рис. 5. Смесителъно-отстойная экстракционная установка:

1 — экстрактор; 2— сепаратор

Смесительно-отстойные экстракторы состоят из нескольких ступеней, каждая из которых включает смеситель и разделитель. В смесителе в результате подвода внешней энергии происходит диспергирование одной из жидких фаз с образованием дисперсионной фазы, которая распределяется в другой — сплошной фазе. Дисперсной фазой может быть как легкая, так и тяжелая фаза.

|

|

|

В разделителе, который представляет собой отстойник, а в современных установках — сепаратор, эмульсия разделяется на рафинат и экстракт. Схема простейшего смесительно-отстойного экстрактора приведена на рис. 5.

Посредством соединения нескольких смесительно-отстойных секций образуются различные по схемам экстракционные установки.

Приведенная схема из-за присущих ей недостатков, а именно: громоздкости, значительной производственной площади, высокой металло- и энергоемкости, вытесняется более совершенными конструкциями.

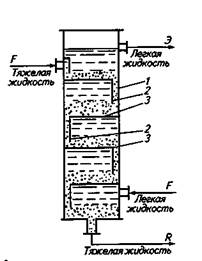

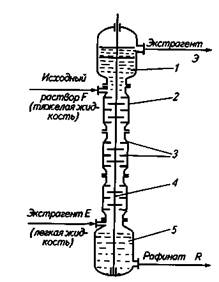

Тарельчатые экстракторы (рис. 6) представляют собой колонные аппараты с ситчатыми тарелками различных конструкций, снабженными переливными устройствами. Фазы взаимодействуют в перекрестном токе на каждой тарелке. Диспергируемая фаза (легкая или тяжелая) проходит через отверстия в тарелках и дробится на капли. Сплошная фаза движется вдоль тарелки от перелива к переливу. Капли на тарелках коалесцируют и образуют сплошной слой жидкости над тарелкой (тяжелая жидкость) или под тарелкой (легкая жидкость). Подпорный слой секционирует экстрактор по высоте и обеспечивает подпор для диспергирования жидкости через отверстия тарелок. Секционирование экстрактора снижает обратное перемешивание фаз и приводит к увеличению средней движущей силы процесса.

Рис. 6. Тарельчатый экстрактор:

1 — цилиндрический корпус; 2— переливное устройство; 3 — ситчатые тарелки

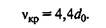

Скорость дисперсной фазы в отверстиях тарелки определяют из условий создания струйного режима. Критическая скорость, соответствующая переходу от капельного режима к струйному, зависит от диаметра отверстий:

Для работы экстрактора в устойчивом струйном режиме скорость увеличивают примерно на 20 % по сравнению с критической.

Для определения коэффициентов массоотдачи в дисперсной фазе можно рекомендовать выражение

(3)

(3)

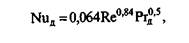

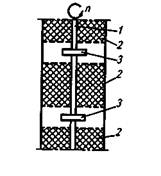

Роторно-дисковый экстрактор (рис. 7) относится к экстракторам с механическим перемешиванием фаз. Он представляет собой вертикальный многосекционный аппарат, в цилиндрическом корпусе которого по оси установлен ротор с круглыми горизонтальными дисками. Диски вращаются в средней плоскости секции экстрактора и разделены кольцевыми перегородками, что препятствует продольному перемешиванию потоков и способствует увеличению движущей силы процесса. При вращении ротора диски создают осевые потоки сплошной фазы, направленные от оси ротора к стенкам экстрактора. Достигнув стенок, жидкость движется вдоль них вверх и вниз в пространстве, ограниченном кольцевыми перегородками. Отражаясь от колец перегородки, жидкость меняет направление и движется к оси экстрактора. Так возникают тороидальные потоки сплошной фазы. В верхней и нижней частях экстрактора расположены отстойные зоны. Капли легкой фазы — экстракта движутся вверх и коалесцируют в верхней отстойной зоне. Для лучшего разделения фаз диаметр отстойных зон несколько превышает диаметр зоны смешения.

|

|

|

Рис. 7. Роторно-дисковый экстрактор:

1, 5— отстойные зоны; 2 —корпус; 3— кольцевые перегородки; 4— ротор

Рис. 8. Фрагмент роторно-насадочного экстрактора:

1 —ротор; 2— слой насадки; 3 —турбинные мешалки

Диаметр дисков ротора Dp составляет 0,5...0,7 диаметра экстрактора, а диаметр отверстий кольцевых перегородок DK = (0,6...0,8) Д, (где Dэ — диаметр экстрактора), высота секции Н= (0,15...0,3) Dэ

В других конструкциях на роторе в средней плоскости каждой секции расположены открытые турбинные мешалки. Секционирование достигается при помощи кольцевых перегородок. В таких экстракторах чередуются зоны смешения и разделения.

Вместо кольцевых перегородок зоны перемешивания могут разделяться слоем насадки, например колец Рашига, в которой тройная смесь разделяется на легкую и тяжелую жидкость. На рис. 8 показан экстрактор с турбинными мешалками и отстойными зонами, заполненными кольцами Рашига.

Вибрационные и пульсационные экстракторы позволяют повысить интенсивность массопередачи и использовать положительные качества гравитационных экстракторов (простота конструкции, низкая стоимость, небольшие затраты на эксплуатацию).

Колебательное движение жидкостям может сообщаться установленным вне экстрактора пульсатором либо посредством движущегося возвратно-поступательного блока ситчатых тарелок, насаженных на подвижный общий шток. В первом случае экстрактор называется пульсационным (рис. 9), во втором — вибрационным.

Золотниково-распределительный механизм состоит из диска, вращающегося в неподвижном корпусе. Диск и корпус имеют по два окна для соединения пульсационной камеры с системой сжатого воздуха и для сообщения камеры с атмосферой. При совпадении прорезей для сжатого воздуха на диске и корпусе жидкость в пульсационной камере находится под избыточным давлением. За счет перепада давления жидкость приобретает поступательное движение. Когда пульсационная камера сообщается с атмосферой, при совпадении прорезей сброса давления на вращающемся диске и корпусе происходит сброс давления и жидкость совершает возвратное движение. Регулируя частоту вращения диска, можно изменять частоту колебания жидкости в экстракторе. Амплитуда колебаний определяется давлением сжатого воздуха. Частота пульсаций обычно составляет 30...250 мин-1, а амплитуда — 2...25 мм.

Рис. 9. Пульсационный экстрактор:

1 - неподвижный корпус; 2- вращающийся диск; 3 — окна для соединения с системой сжатого воздуха; 4 — окно для сообщения с атмосферой; 5—пульсационная камера

В зависимости от произведения амплитуды на частоту колебаний (AJ) пульсационные экстракторы могут работать в смесительно-отстойном и эмульгационном режимах.

В смесительно-отстойном режиме за один цикл пульсаций легкая фаза, перемещаясь с нижней на вышележащую тарелку, диспергируется на тарелке и коалесцирует в межтарельчатом пространстве. Тяжелая фаза движется навстречу через слой легкой жидкости. Для этого режима характерны небольшие продолжительность контакта фаз и площадь межфазной поверхности. С возрастанием А/ размер капель уменьшается и возникает эмульга-ционный режим, для которого характерно наличие мелких капель примерно одного диаметра, заполняющих весь межтарельчатый объем экстрактора.

Размер отверстий в тарелках экстрактора составляет 3...5 мм, площадь всех отверстий принимается равной 20...25 % площади поперечного сечения колонны; расстояние между тарелками 50 мм.

Лучшее распределение и диспергирование достигаются на тарелках с прямоугольными отверстиями и направляющими лопатками.

В вибрационных экстракторах вибрация блока тарелок происходит при больших частотах и меньших амплитудах, чем пульсация жидкости в пульсационных экстракторах. Расход энергии на вибрацию блока тарелок значительно меньше, чем в пульсационных экстракторах на перемещение всего столба жидкости.

Преимущество пульсационных и вибрационных экстракторов—эффективная массопередача, которая достигается путем увеличения коэффициентов массоотдачи, средней движущей силы процесса и создания развитой поверхности фазового контакта. ВЭТС в таких экстракторах в 5...6 раз ниже, чем в тарельчатых ситчатых экстракторах.

Удельные нагрузки [30...80 м3/(м2•ч)] превышают допустимые в роторно-дисковых экстракторах.

Высокая эффективность массопередачи позволяет значительно сократить металлоемкость экстракционного оборудования, что приводит к снижению капитальных затрат.

В то же время для пульсационных и вибрационных экстракторов требуются более мощные фундаменты, выдерживающие значительные динамические нагрузки. Эксплуатационные затраты для таких экстракторов несколько выше, чем для обычных тарельчатых экстракторов.

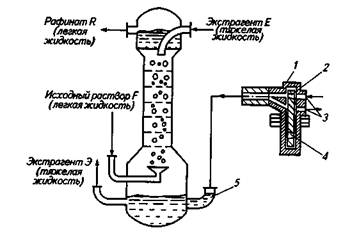

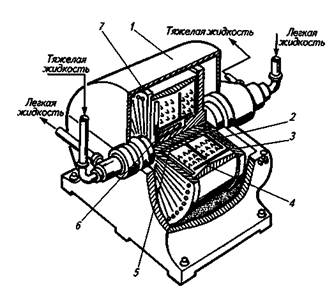

В центробежных экстракторах (рис. 10) экстракция протекает при непрерывном контактировании движущихся противотоком фаз при минимальной продолжительности взаимодействия.

В корпусе машины, состоящем из двух кожухов: верхнего и нижнего, расположен вал с закрепленным на нем ротором. Вал с двух концов полый и выполнен по типу «труба в трубе», а в центральной части цельный, с каналами для отвода легкой жидкости. Вал вместе с ротором вращается с частотой около 4500 мин-1.

Обрабатываемый раствор и экстрагент поступают в экстрактор с противоположных концов полого вала, как показано на рис. 10 Легкая жидкость подводится со стороны привода, а тяжелая — с противоположного конца вала. Вал уплотняется с помощью двойных торцевых уплотнений. Уплотнительной жидкостью служит обрабатываемая в экстракторе жидкость.

Рис. 10. Экстрактор «Подбильняк»:

1 - корпус экстрактора; 2 - V-образное кольцо; 3 - ротор; 4 - труба для подвода легкой жидкости; 5-труба для отвода легкой жидкости; 6 -труба для подвода тяжелой жидкости; 7-канал для выхода тяжелой жидкости

Внутри ротора находится пакет концентрических V-образных колец. В нем предусмотрены каналы для прохода легкой и тяжелой жидкости. Тяжелая жидкость поступает в пакет ротора, в его центральную часть, в то время как легкая жидкость — в периферийную часть. При вращении ротора вместе с пакетом колец тяжелая жидкость под действием центробежной силы устремляется к наружному периметру ротора, а легкая движется навстречу валу ротора. Таким образом, жидкости контактируют в противотоке. Благодаря многократному диспергированию жидкости на капли и их коалесценции достигается высокая эффективность экстракции.

После разделения тройной смеси жидкости выводятся по каналам в роторе в пустотелый вал: тяжелая жидкость выводится со стороны привода, а легкая — с противоположного конца вала, со стороны входа тяжелой жидкости.

Внутри ротора происходит инверсия фаз. Если в периферийной части ротора дисперсная фаза легкой жидкости взаимодействует со сплошной фазой тяжелой жидкости, то в зоне, прилежащей к оси ротора, наоборот, дисперсная фаза тяжелой жидкости контактирует со сплошной фазой легкой жидкости.

На отводной трубе легкой жидкости предусмотрен обратный клапан для регулирования положения границы двух фаз в радиальном направлении. Изменяя обратным клапаном рабочее давление легкой жидкости, можно получить необходимое соотношение объемов легкой и тяжелой жидкости, удерживаемых в роторе экстрактора.

Эффективность экстракции можно регулировать в зависимости от свойств обрабатываемых жидкостей путем изменения объема удерживаемой в роторе тяжелой и легкой жидкости.

С повышением частоты вращения ротора возрастают эффективность экстракции и производительность экстрактора, устраняется «захлебывание» и повышается эффективность разделения тройной смеси.

Центробежные экстракторы характеризуются компактностью и высокой эффективностью. Их отличительной чертой является существенное ускорение процессов смешения и разделения фаз в поле центробежных сил. Время пребывания фаз в таких экстракторах в зависимости от конструкции составляет от нескольких секунд до нескольких десятков секунд.

В центробежных экстракторах можно обрабатывать жидкости с малой разностью плотностей и при низком модуле экстрагента.

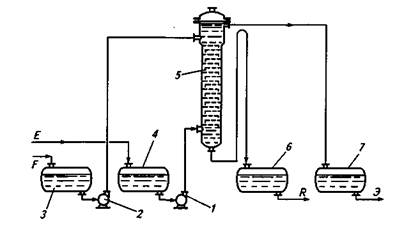

Экстракционная установка непрерывного действия (рис. 11) включает экстрактор, а также емкости для исходного раствора, экстрагента, рафината и экстракта. Исходный раствор подается в верхнюю часть экстрактора из емкости 3 насосом 2. Из емкости 4 насосом 1 экстрагент (легкая жидкость) подается в нижнюю часть экстрактора.

Массообмен в экстракторе происходит в противотоке: экстрагент проходит через тарелки снизу вверх, а исходный раствор движется навстречу. В итоге из верхней части экстрактора выходит экстракт, а из нижней — рафинат, которые собираются в соответствующие емкости.

Рис. 11. Схема непрерывнодействующей экстракционной установки:

1, 2— насосы; 3, 4, 6, 7—емкости; 5—экстрактор

ВОПРОС 2. Экстракция в системе «твердое тело – жидкость»

Выщелачивание (частный случай экстракции) — это извлечение из твердого тела одного или нескольких веществ при помощи растворителя, обладающего избирательной способностью.

В пищевой промышленности выщелачиванием обрабатывают капиллярно-пористые тела растительного или животного происхождения.

В качестве растворителей применяют: воду—для экстрагирования сахара из свеклы, кофе, цикория, чая; спирт и водно-спиртовую смесь—для получения настоев в ликероводочном и пивобезалкогольном производствах; бензин, трихлорэтилен, дихлорэтан — в маслоэкстракционном и эфиромасличном производствах и др. Выщелачивание—основной процесс в свеклосахарном производстве, его применяют для извлечения сахара из сахарной свеклы. С помощью бензина извлекают растительное масло из семян подсолнечника.

За выщелачиванием в технологической схеме часто следуют процессы фильтрования, выпаривания и кристаллизации.

2014-02-13

2014-02-13 2640

2640