Прежде чем пустить слитки и прокат в производство необходимо проверить их на наличие дефектов и устранить последние, чтобы они не ухудшили качество поковок и деталей.

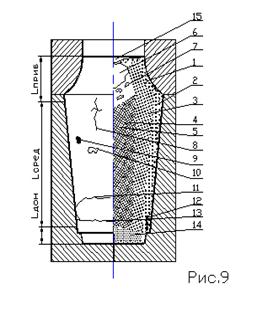

Дефекты слитков во многом предопределяются способами их отливки в изложницы, а также структурными строениями слитков (рис.9).

Дефекты слитков во многом предопределяются способами их отливки в изложницы, а также структурными строениями слитков (рис.9).

При заливке в изложницу сверху расплавленного металла в его периферийной области, соприкасающейся с телом изложницы, образуется слой 1 мелких хаотично ориентированных кристаллов. Образование такого поверхностного слоя объясняется быстрым затвердеванием расплавленного металла, вслед за которым образуется слой 2 мелких кристаллов дендритов, с главными осями перпендикулярными к стенкам изложницы (перпендикулярными к поверхности отвода тепла). После образования слоями 1 и 2 устойчивой тепловой рубашки возникает слой 3 – крупных дендритов, главные оси которых также перпендикулярны к стенкам изложницы. По мере уменьшения объема жидкого металла в теле застывающего слитка возникает слой 4, представляющий собой крупные дендриты, главные оси которых оказываются повернутыми в направле-

|

|

|

нии все уменьшающегося объема жидкого металла. И, наконец, образуется слой 5 хаотично ориентированных кристаллов в центральной части слитка.

По мере застывания слитка в его верхней прибыльной части образуется утяжина 15, усадочная раковина 6, а вокруг нее – усадочная рыхлость 7 из нескольких мелких раковин. В процессе ковки эти раковины не завариваются и поэтому прибыльная часть слитка подлежит удалению в отход. Объем прибыльной части составляет 15-35% от объема слитка. Кроме того, непосредственно под усадочной рыхлостью в слитке располагается ликвационная зона, характеризующаяся неоднородностью химического состава, наличием большого содержания серы, фосфора, шлаковых включений и т.д.

В нижней донной части слитка 14 в большом количестве скапливаются шлаковые включения, которые, являясь наиболее легкими в расплавленном металле, всплывают на его поверхность в разливочном ковше и первыми попадают в изложницу при ее заливке. Донная часть слитка также не пригодна к ковке и подлежит удалению в отход. Ее объем составляет 3–10% от объема слитка.

В слоях 1 и 2 слитка нередко образуются подкорковые (сотовые) газовые пузыри 12. При прерывистой заливке изложницы жидкотекучим металлом образуются окисленные атмосферным кислородом плены-заливины 11. В случае прерывистой заливки изложницы подстуженным расплавом образуются плены-выклинивания 13. Кроме того, на поверхности слитка возможно появление поперечных и продольных трещин 8 (вследствие неравномерности остывания металла), шлаковых включений 9 и брызг металла 10.

|

|

|

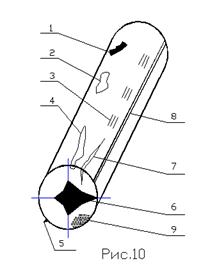

Все перечисленные поверхностные дефекты слитка подлежат обязательному удалению, как подлежат удалению и все нижеследующие дефекты проката (рис.10):

Все перечисленные поверхностные дефекты слитка подлежат обязательному удалению, как подлежат удалению и все нижеследующие дефекты проката (рис.10):

– поверхностные шлаковые включения 1 и раковины от них 2;

– риски 3, оставляемые на поверхности проката поврежденным инструментом;

– плены 4, образуемые вследствие раскатывания брызг на поверхности слитка;

– зажимы 5, возникающие в результате выхода части раскатываемого металла на нерабочие поверхности реборд валков;

– торцевые расслоения проката 6, образующиеся в результате раскатывания остатков усадочной раковины и усадочной рыхлости;

– волосовины 7 (тонкие неглубокие поверхностные долевые трещины), возникающие в результате раскатки подкорковых пузырей;

– закаты 8, образующиеся в результате раскатки долевых зажимов металла между валками;

– флокены 9 (скопление мельчайших трещин, видимых на срезах проката в виде белых хлопьев или пятен), возникающих в результате наличия в раскатываемых слитках пузырьков водорода, в которых при затвердевании расплава развиваются большие давления, приводящие к многочисленным мелким разрывам металла.

Для устранения всех названных выше дефектов в слитках и в прокате используются следующие способы:

– огневая зачистка без подогрева (выдувка дефектов с поверхности слитка или проката газово-кислородным пламенем) применяется для малоуглеродистых и низколегированных сталей и является самым дешевым способом;

– огневая зачистка с подогревом дороже первого способа примерно в 1,5 раза и рекомендуется для среднеуглеродистых и среднелегированных марок сталей;

– зачистка дефектов пневматическим зубилом примерно в 1,5 раза дороже первого способа зачистки и применяется для мало- и среднеуглеродистых, а также низко- и среднелегированных марок сталей в случае поражения дефектами незначительной части поверхности слитка или проката;

– обдирка дефектов на токарных станках примерно в 1,5–2,5 раза дороже первого способа зачистки и применяется для среднеуглеродистых или среднелегированных марок сталей в случаях поражения дефектами значительной части поверхности слитка или проката;

– зачистка дефектов абразивными кругами в 4-5 раз дороже первого способа зачистки и применяется для высокоуглеродистых и высоколегированных марок сталей.

2014-02-09

2014-02-09 3779

3779