При проведении самостоятельной работы необходимо изучить способы восстановления: блоков цилиндров; гильз цилиндров; коленчатых валов; шатунов; головки цилиндров; распределительных валов; толкателей, штанг и коромысел; клапанов.

4.3. Цель работы: Изучение способов восстановления основных деталей двигателя.

4.4. Задачи работы:

Изучить способы восстановления:

– блоков цилиндров;

– гильз цилиндров;

– коленчатых валов;

– шатунов;

– головки цилиндров;

– распределительных валов;

– толкателей, штанг и коромысел;

– клапанов.

4.5. Оборудование, приборы, инструмент:

– методические рекомендации, технологические карты на восстановление деталей тракторов, стенды и плакаты, мерительный инструмент.

4.6. Проведение работы

4.6.1. Восстановление блоков цилиндров

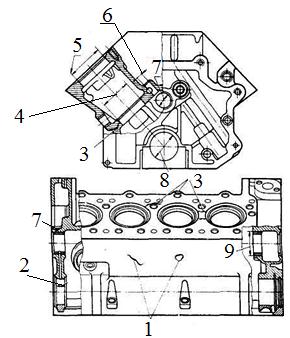

Блоки цилиндров (рис. 4.1) относятся к классу «корпусных деталей с толстыми стенками».

|

|

Рис. 4.1. Схемы расположения основных дефектов блока цилиндров двигателя

Основными дефектами блоков цилиндров являются:

1 — пробоины на стенках рубашки охлаждения или картера;

|

|

|

2 — износ торцов первого коренного подшипника;

3 — трещины и отколы;

4 — износ нижнего посадочного отверстия под гильзу;

5 — износ верхнего посадочного отверстия под гильзу;

6 — износ отверстий под толкатели;

7 — износ отверстий во втулках под опорные шейки распределительного вала;

8 — износ гнезд вкладышей коренных подшипников и их несоосность;

9 — износ отверстий под втулки распределительного вала.

Трещины на блоках цилиндров (как и пробоины) являются их браковочными признаками.

Допускается устранение пробоин постановкой заплат, а трещин — заваркой и заделкой синтетическими материалами с последующей постановкой усиливающих деталей.

На чугунных блоках цилиндров перед сваркой концы трещины засверливают сверлом 5 мм и затем разделывают ее по всей длине при помощи шлифовального круга.

Заварку ведут после нагрева блока до температуры 600...650 °С ацетилено-кислородным пламенем горелкой с мундштуком № 3, используя чугунные прутки 0,5 мм и флюс — буру. Шов должен выступать над поверхностью основного металла не более чем на 1,5 мм.

Трещины без предварительного нагрева блока можно заваривать электродами МНЧ-1, состоящими из проволоки монель и константана 3...4 мм, покрытой фтористо-кальциевой обмазкой (сила тока 130 А, напряжение 30... 35 В, твердость наплавленного металла НВ 170).

Трещины, проходящие через перемычки между верхними посадочными поясками под гильзы цилиндров, ремонтируют пайкой-сваркой припоем ЛОМНА 49-1-10-02 с использованием флюса ФПСН-2. При этом применяют газовую сварку. Температура нагрева кромок шва не превышает 700...750 °С.

|

|

|

Заварка трещин в блоках цилиндров, отлитых из алюминиевых сплавов, имеет свои особенности: желательно, чтобы трещина находилась в горизонтальном положении, концы трещины засверливать не надо, разделку и зону шириной 15...20 мм необходимо зачистить до металлического блеска и затем место прохождения трещины простучать легкими ударами молотка. Перед заваркой производят местный нагрев зоны трещины пламенем газовой горелки до температуры 300 °С. Заварку трещины осуществляют аргонно-дуговой сваркой с присадочной проволокой из алюминиевого сплава марки АК 4... 6 мм. Сварка осуществляется на установках УГД-301 или УГД-501, предназначенных для проведения аргонно-дуговой сварки.

Трещины можно заделывать и эпоксидной пастой, если они не проходят через поверхности, несущие нагрузки.

Пробоины ремонтируют наложением заплат. На зачищенные и обезжиренные края пробоины наносят пасту, на которую накладывают заплату из стеклоткани толщиной 0,3 мм и прикатывают роликом. Заплата должна перекрывать пробоину со всех сторон на 15... 20 мм. Затем на заплату и поверхность блока вокруг заплаты наносят второй слой пасты и накладывают вторую заплату так, чтобы она перекрывала первую на 10... 15 мм со всех сторон. В таком порядке накладывают до восьми слоев стеклоткани. Каждый слой прикатывают роликом. Последний слой покрывают полностью пастой.

Износ верхнего и нижнего посадочных отверстий под гильзу устраняют гальваническим натиранием или нанесением синтетических материалов.

Изношенные отверстия под толкатели восстанавливают развертыванием под один из ремонтных размеров на радиально-сверлильном станке.

Изношенные отверстия под втулки распределительного вала восстанавливают расточкой на станке под один из двух ремонтных размеров с интервалом 0,25 мм. Шероховатость поверхности после расточки должна соответствовать Ra= l,25 мкм. В основные или ремонтные отверстия под втулки запрессовывают втулки распределительного вала и растачивают их на станке после установки резцов на борштанге на размер по рабочему чертежу или один из ремонтных размеров: 0,2; 0,4; 0,6; 0,8; 1,0 мм. При запрессовке втулок необходимо обеспечить совпадение масляных отверстий в блоке и втулках.

Повреждения резьбы устраняют: при срыве, менее двух ниток — прогонкой инструментом того же размера; при срыве более двух ниток — постановкой ввертыша или пружинной резьбовой вставки, а также заваркой с последующим сверлением и нарезанием резьбы по рабочему чертежу.

После ремонта блоки цилиндров испытывают на герметичность: блок ЯМЗ — водой под давлением 0,4 МПа — подтекание воды не допускается; блок КамАЗ — воздухом под давлением 0,21 МПа — утечка воздуха не должна превышать 21 см3/мин.

Восстановленные блоки должны отвечать следующим техническим требованиям:

– овальность и конусность гнезд под вкладыши не должны превышать 0,01 мм;

– тоже для отверстий во втулках распределительного вала не более 0,015 мм; –

– расстояние между осями коленчатого вала и промежуточной шестерни — (157,5+0,03), а между осями распределительного вала и промежуточной шестерни — (112,5+0,03) мм;

– неплоскостность поверхностей сопряжения с головками цилиндров не должна превышать 0,07 мм.

На блоке цилиндров под маркировкой предприятия-изготовителя должны быть выбиты товарный знак ремонтного предприятия, номер ремонтного воздействия и дата ремонта. Клеймо должно сохраняться до окончания срока службы блока цилиндра.

4.6.2. Восстановление гильз цилиндров

Гильзы цилиндров относятся к классу «полых стержней».

Износ отверстия под поршень в гильзах двигателя ЯМЗ устраняют расточкой с последующим хонингованием под один из двух ремонтных размеров 0,5 и 1,0.

|

|

|

Расточка осуществляется на алмазно-расточных станках резцами, оснащенными пластинками ВК6с подачей 0,14 мм/об и скоростью резания около 100 м/мин. После расточки отверстие предварительно и окончательно обрабатывают на хонинговальных станках типа ЗГ833.

Предварительное (черновое) хонингование ведут брусками БХ-6С-100СТ1К или алмазными брусками АС6-100-М1.

Окончательное (чистовое) хонингование ведут брусками БХ-6С-М20 СМ1К или алмазными брусками ACM 20-100-M1.

Применяется восстановление гильз двигателей ЯМЗ и КамАЗ под размер рабочего чертежа армированием расточенного отверстия гильзы лентой из стали 65Г или У10А по следующей технологии: отрезают ленту по длине для КамАЗ, при той же толщине, — (379+0,08) мм; растачивают отверстие в гильзе под ленту; устанавливают ленту в приспособление для ее сжатия и данное приспособление устанавливают на гильзу; устанавливают все на 40-тонный пресс и калиброванным пуансоном запрессовывают сначала одну, затем другую ленты до упора. Затем хонингуют отверстие гильзы под размер рабочего чертежа до 120+0,021 мм.

Шероховатость рабочей поверхности не более Ra = 0,32 мкм.

После ремонта гильзы цилиндров должны отвечать следующим техническим требованиям:

– нецилиндричность отверстия не более 0,02 (0,015) мм;

– радиальное биение центрирующих поясков относительно оси отверстия не более 0,15 (0,05) мм;

– непараллельность осей поверхности центрирующих поясков и отверстия не более 0,03 мм.

4.6.3. Восстановление коленчатых валов.

Коленчатые валы относятся к классу «стержней с фасонной поверхностью».

Основными дефектами коленчатых валов являются (рис. 4.2):

1 — изгиб вала;

2 — износ наружной поверхности фланца;

3 — биение торцевой поверхности фланца;

4 — износ маслосгонных канавок;

5 — износ отверстия под подшипник;

6—износ отверстий под болты крепления маховика;

7 — износ коренных и шатунных шеек:

8 — износ шейки под шестерню и ступицу шкива;

9 — износ шпоночной канавки по ширине;

10 — увеличение длины передней коренной шейки;

2015-01-30

2015-01-30 3991

3991