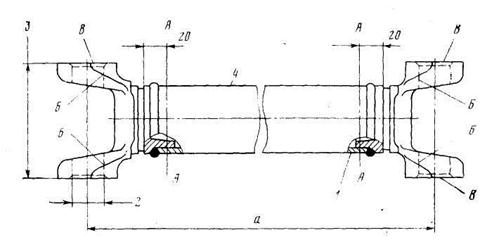

Рис. 5.5. Основные дефекты карданного вала

Скрученность трубы вала более 3° требует ее замены. Скрученность трубы определяют замером взаимного углового положения осей поверхности Б вилок. Приварка новой трубы к вилкам производится электродуговой сваркой под флюсом. На заводах при выполнении этой операции применяют лазерную сварку.

Износ отверстия в вилке под подшипник более 39,05 мм устраняют заменой вилки.

Изменение размера (погнутость) между щеками вилки более 118,05 и менее 117,88 мм устраняют правкой. При невозможности устранить дефект данным способом вилку заменяют.

Погнутость вала определяют после его установки в приспособление по поверхностям Б и В. При этом радиальное биение его в сечении А — А должно быть не более 0,60 мм. При больших значениях радиального биения вал правят на прессе. При невозможности устранить дефект трубу заменяют.

Восстановленный карданный вал должен отвечать следующим основным техническим требованиям:

– неперпендикулярность наружных поверхностей шеек относительно оси отверстий под подшипники не более 0,1 мм;

|

|

|

– несоосность отверстий под подшипники относительно общей оси не более 0,01 мм;

– при испытании на кручение (момент 4,6 кН×м) не должно возникать остаточных деформаций и не должно нарушаться качество сварного шва;

– размер должен лежать в пределах (1422±2,5) мм. Восстановленные карданные валы подвергают динамической балансировке.

Крестовины карданного шарнира.

Крестовины карданного шарнира изготавливают у автомобилей ЗИЛ из стали 55П, HRC 60…66; у ГАЗ — из стали 20Х. HRC 60 не менее; у МАЗ — из стали 18ХГТ, HRC 58… 64; у КамАЗ — из стали 20ХГНТР, HRC около 65 (шипы крестовин ГАЗ, МАЗ и КамАЗ цементируются и закаливаются до вышеуказанной твердости).

Основными дефектами крестовины карданного шарнира являются (рис. 5.6):

1 — износ шипов но торцам;

2015-01-30

2015-01-30 1552

1552