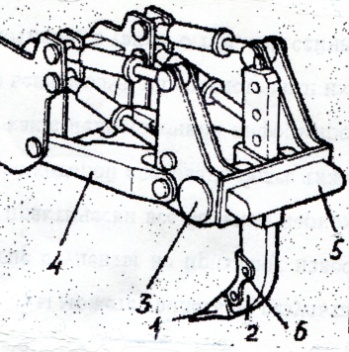

Рабочим органом рыхлителя является зуб 1 (рис. 5.7) или несколько зубьев, установленных на стойках 2 рядом или уступами в специальном башмаке 3, укрепленном на раме 4. В зависимости от назначения, ширины и глубины рыхления, мощности и номинального тягового усилия тягача, а также физико-механических свойств породы число зубьев, их геометрическая форма и расстояние между зубьями изменяются.

а) б)

Рис. 5.7. Параллелограммные подвески рам крепления стоек зубьев рыхлителей: а – внутренняя одностоечная; б – охватывающая трехстоечная

Конструкции рам для крепления стоек зубьев рыхлителей определяются типами их подвесок, применяются внутренние (наиболее распространенные) и охватывающие рамы. Внутренние рамы имеют гнездо для установки только одной стойки 2 (рис. 5.7, а), охватывающие – поперечные балки различной ширины (рис. 5.7, б), позволяющие изменять как число стоек (от одной до трех), так и шаг их установки. Рамы обоих типов могут снабжаться жесткими буферными устройствами 5 для восприятия дополнительных усилий от толкача.

|

|

|

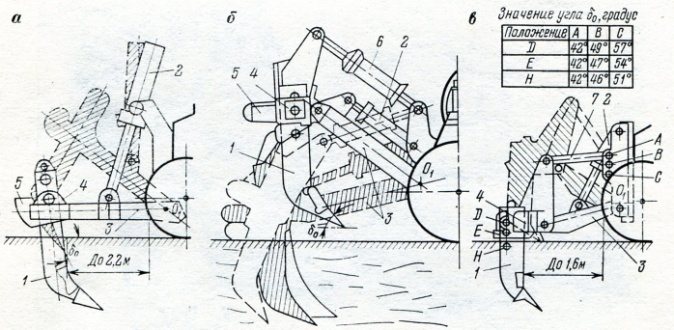

Для рыхлителей на гусеничном ходу, получившем наибольшее распространение для этого типа навесного оборудования на карьерах, в основном используются радиальные (рис. 5.8, а) и параллелограммные (рис. 5.8, б, в) типы подвесок рам для крепления стоек зуба, присоединяемых на шарнирах 0 1 к корпусу заднего моста базового трактора

Подвески радиального типа применяются чаще, поскольку они просты и имеют малую массу. Их устанавливают на тракторах с жесткими задними мостами и подвеской гусениц, и они имеют одну стойку зуба при разработке пород, склонных при рыхлении выкалываться крупными глыбами (до 2 м в поперечнике). Одностоечные радиальные подвески могут обеспечить рыхление пород на глубину до 2,1 м (при двух или более повторных проходах машины).

Рис. 5.8. Типы подвесок стоек рыхлителей к базовому гусеничному тягачу с регулируемым углом проникновения в породу δ о на уровне установки:

а – радиальная; б и в – параллелограммные соответственно с гидроцилиндром и с жесткой распоркой; 1 – стойка зуба; 2 – гидроцилиндр заглубления стойки; 3 – рама; 4 – башмак стойки; 5 – буфер; 6 и 7 – гидроцилиндр и распорка изменения угла наклона стойки.

Зуб радиального рыхлителя (рис. 5.8, а) при подъеме и опускании рамы 3 перемещается по дуге, вращаясь вокруг шарнирной оси 0 1, что создает переменную величину угла резания δ о при входе зуба в породу на уровне стоянки тягача. Угол δ о изменяется по мере заглубления зуба от 90° в исходном положении до 36,5° при максимальной глубине, соответствующей горизонтальному положению рамы 3. Оптимальными углами резания δ о при внедрении в плотные породы являются углы 50÷65°; при внедрении в прочие породы 38÷45°.

|

|

|

Угол δ о и глубина погружения зуба могут быть изменены перемещением хвостовика в головке держателя, для чего используется одно из нескольких отверстий на стойке зуба.

Параллелограммная подвеска с гидроцилиндром изменения угла наклона стойки (рис. 5.8, б) позволяет обеспечить как неизменность угла резания δ о на любой глубине рыхления (при начальной параллельности сторон параллелограмма, устанавливаемой с помощью гидроцилиндра 6), так и его дистанционное изменение по мере необходимости.

В параллелограммной подвеске угол δ о (рис. 5.8, в) регулируется изменением положения верхней распорки 7 в отверстиях А, В или С (при нахождении в точке А получается истинный параллелограмм с δ о = 42°). Различная глубина рыхления в данной конструкции обеспечивается изменением положения хвостовика стойки в отверстиях D, Е, Н башмака 4. Если распорка 7 находится в отверстии С, то подвеска становится измененным параллелограммным соединением (δ о = 57÷51°).

Хотя конструкция параллелограммной подвески с уширенной рамой для крепления стоек зубьев допускает установку до трех рыхлящих зубьев (см. рис. 5.7), ее геометрические параметры таковы, что не позволяют получить глубину рыхления свыше 1,1 м. При этом расстояние между стойкой зуба и гусеницей не превышает 1,5÷1,6 м, что меньше, чем у радиальной подвески.

Применение параллелограммной подвески предпочтительнее, если выходной размер кусков ограничен или если твердость разрыхляемой породы в массиве изменяется от большой до средней.

Стойки зубьев рыхлителей изготовляются различных типоразмеров из кованых пластин и снабжаются съемными защитными козырьками 6 и наконечниками 1 (см. рис. 5.7) из износостойкого материала.

Сечение зуба должно подбираться таким, чтобы он выдерживал нагрузку, равную 1,5-кратному тяговому усилию трактора, приложенному к концу зуба, а с учетом применения толкача – в 2÷2,5 раза больше. Толщина стойки зуба обычно не превышает 100 мм. Вылет (длина) зубьев должен быть на 100÷300 мм больше максимальной глубины рыхления. Шаг установки зубьев не должен превышать 900÷1400 мм.

Для гашения ударов, передающихся от рабочего органа рыхлителя на трактор, обеспечения постоянного контакта зуба с забоем и сглаживания флуктуации сил сопротивления на зубе хвостовик стойки зуба иногда соединяется с амортизатором, устанавливаемым на раме держателя стойки.

Главный параметр рыхлителя – номинальное тяговое усилие Т н.р (кН) при скорости движения рыхлителя 2,5÷3 км/ч и буксовании не более 7% для гусеничных и 20% для колесных машин – определяется по формуле

Т н.р = G cц φ кр,

где: φ кр, – коэффициент использования веса базовой машины с навесным оборудованием по сцеплению (φ кр = 0,6 для колесных и φ кр= 0,9 для гусеничных тягачей); G cц – сцепной вес рыхлителя в рабочем состоянии (кН).

2014-05-17

2014-05-17 2294

2294