Литьё в песчаные формы в настоящее время является универсальным и самым распространённым способом изготовления отливок. Этим способом изготовляют разнообразные по сложности отливки любых масс и размеров из сталей, чугунов и сплавов цветных металлов.

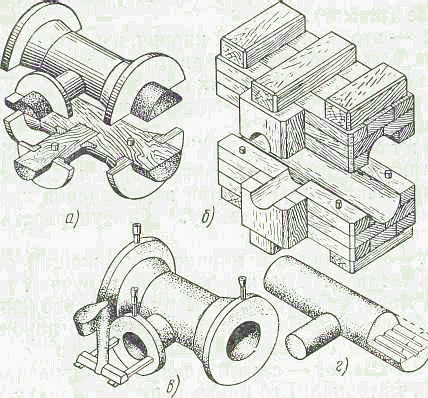

Сущность литья в песчаные формы заключается в изготовлении отливок свободной заливкой расплавленного металла в разовую разъёмную и толстостенную литейную форму, изготовленную из формовочной смеси по многократно используемым модельным комплектам (деревянным или металлическим), с последующим затвердеванием залитого металла, охлаждением отливки в форме, извлечением её из формы с последующей отделкой (рис.10).

Рис. 10. Литьё в песчаные формы

Для изготовления литейных форм используется модельный комплект, формовочные и стержневые смеси и другие материалы и оборудование.

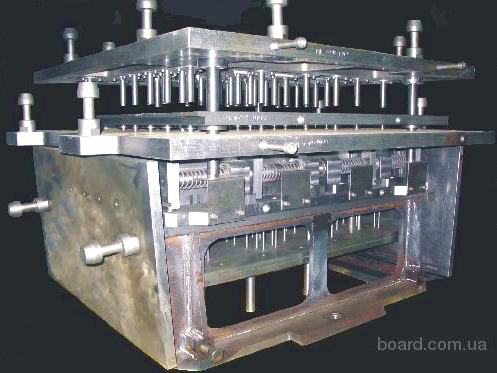

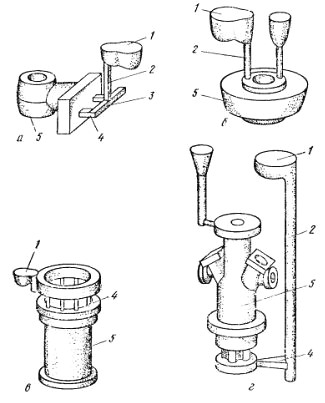

Модельный комплект – это совокупность технологической оснастки и приспособлений, необходимых для образования в форме полости, соответствующей контурам отливки. В модельный комплект включают модели, модельные плиты, стержневые ящики и другие приспособления (рис. 11; рис. 12).

|

|

|

Рис. 11. Модельный комплек т: а – литейная модель; б – стержневой ящик; в – отливка; г – литейный стержень

Рис. 12. Модельный комплект в сборе

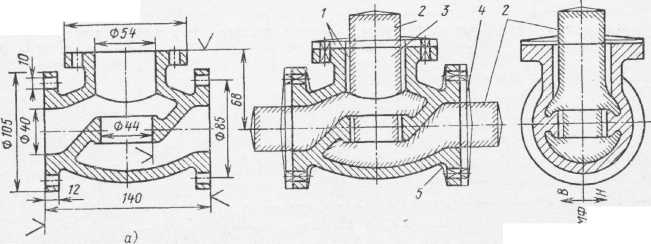

Чертёж детали. Исходным документом для разработки чертежа модельно-литейных указаний является чертёж детали (рис.13), на котором указаны разъём модели и формы, положение отливки в форме при заливке, припуски на механическую обработку, формовочные уклоны, число стержней, размеры стержневых знаков, границы стержней и т.п.

|

б)

Рис.13. Чертежи детали (а) и литейно-модельных указаний (б) для корпуса вентилятора: 1 – припуск; 2 – припуск на обработку; 3 – стержень; 4 – формовочные уклоны; 5 – галтели

Формовочные материалы – это совокупность природных и искусственных материалов, используемых для приготовления формовочных и стержневых смесей.

В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Глины обладают связующей способностью и термической устойчивостью, что позволяет получать отливки без пригара.

Стержневая смесь – это многокомпонентная смесь формовочных материалов, соответствующая условиям технологического процесса изготовления литейных стержней.

Стержни при заливке расплавленного металла значительные тепловые и механические воздействия по сравнению с формой, поэтому стержневые смеси должны отличаться более высокими огнеупорностью, малой газотворной способностью, легко выбиваться из отливок и т.д.

|

|

|

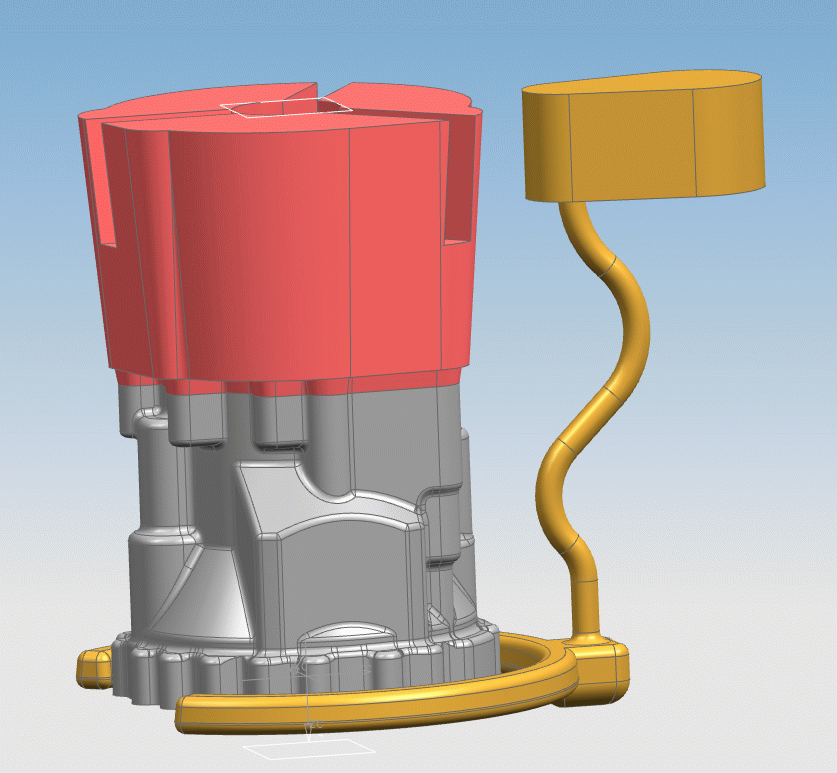

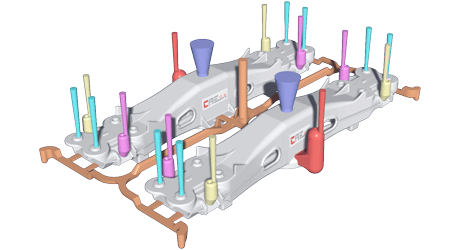

Литниковая система (рис.14; 15 и 16) – это система каналов, через которые расплавленный металл подводят в полость формы. Литниковая система должна обеспечивать заполнение литейной формы с необходимой скоростью, задержание шлака и других неметаллических включений, выход паров и газов из полости формы, непрерывную подачу расплавленного металла к затвердевающей отливке.

Рис.14. Модель отливки с литниковой системой

Рис.15. Конструкции литниковых систем: а – горизонтальная; б – верхняя упрощенная; в – дождевая; г – сифонная; 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатель; 5 - отливки

Рис.16. Литниковая система для отливки (балка подрессорная)

Изготовление литейных форм. Основные операции изготовления форм (формовки):

· уплотнение формовочной смеси для получения точного отпечатка модели в форме и придание форме достаточной прочности;

· устройство вентиляционных каналов для вывода газов из полости формы, образующихся при заливке;

· извлечение моделей отливки и литниковой системы из формы;

· отделка и сборка форм.

Технологический процесс получения отливок. Сборка литейной формы – процесс установки, соединения и закрепления между собой стержней и различных частей литейной формы.

Заливка литейных форм – процесс заполнения полости литейной формы расплавленным металлом из ковшей. Температуру заливки назначают с учётом технологических свойств сплава (жидкотекучесть усадка и др.) и конструктивных особенностей отливки (габаритные размеры, толщина стенок, сложность её конструкции и т.д.).

Охлаждение отливки в литейных формах после заливки продолжается до температуры выбивки.

Выбивка отливки – процесс удаления затвердевших и охлаждённых до определённой температуры отливок из литейной формы, при этом литейная форма разрушается.

Обрубка отливки – процесс удаления с отливки прибылей, литников, выпоров и заливов по месту сопряжения полуформ.

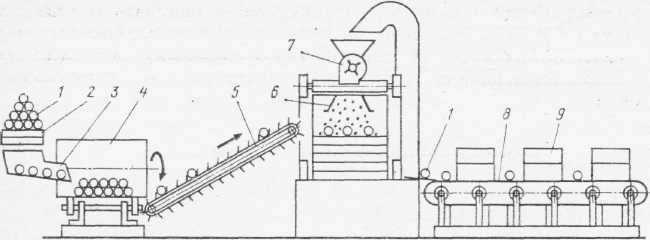

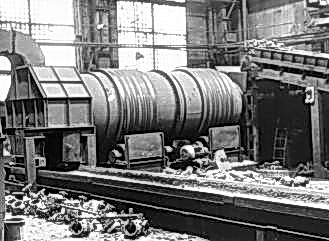

Очистка отливок – процесс удаления пригара, остатков формовочной и стержневой смесей с наружных и внутренних поверхностей отливок. Её осуществляют в галтовочных барабанах периодического или непрерывного действия, в гидропескоструйных и дробемётных камерах, химической и электрохимической обработкой и другими способами (рис. 17; рис. 18).

Рис.17. Схема поточной линии для зачистки отливок

Рис.18. Поточная линия для зачистки отливок

Термическую обработку отливок проводят для снижения литейных напряжений и твёрдости, устранения ликвационных зон, улучшения обрабатываемости, повышения механических свойств и др.

Определённый вид термической обработки назначают, учитывая род сплава, из которого изготовлена отливка, конкретные условия её производства, требования, предъявляемые к отливке, и др.

Дефекты отливок – это отдельные несоответствия их установленным требованиям. По внешним признакам их подразделяют на наружные (песчаные раковины, перекос, недолив и др.); внутренние (раковины усадочные и газовые, трещины горячие и холодные).

Методы обнаружения дефектов. Наружные дефекты отливок обнаруживаются внешним осмотром непосредственно после извлечения отливок из форм или после их очистки. Внутренние дефекты отливки выявляются радиографическими или ультразвуковыми методами дефектоскопии.

Способы исправления дефектов. Заделка дефектов замазками или мастиками - декоративное исправление мелких поверхностных раковин на отливках.

Газовую и электрическую сварку применяют для исправления дефектов на необрабатываемых поверхностях (раковины, сквозные отверстия, трещины). Дефекты в чугунных отливках заваривают с использованием чугунных электродов и присадочных прутков, в стальных отливках – электродами соответствующего состава. Чугунные отливки перед заваркой нагревают до температуры 350…600оС, а после заварки их медленно охлаждают до температуры окружающей среды. Для лучшей обрабатываемости отливки подвергают отжигу.

|

|

|

2014-05-17

2014-05-17 6474

6474