Тема: Принципы построения механизированных и автоматических линий.

План:

1. Механизированные и автоматические линии сварочного производства.

2.

Механизированные и автоматические линии сварочного производства разделяют по виду выполняемых работ, по номенклатуре изготовляемых изделий, по признаку непрерывности технологического процесса, по компоновке, расположению оборудования и системе управления.

По виду выполняемых работ линии разделяют в зависимости от охвата операций процесса производства сварных изделий. Линии могут охватывать весь процесс производства сварного изделия, начиная от заготовки и кончая отделкой, или включать только часть операций, например, сборочно-сварочные и отделочные. Комплекс операции, включаемых в линию, зависит от конструкции свариваемого изделия и масштаба производства.

По номенклатуре изготовляемых изделий линии разделяют на однономенклатурные, предназначенные для изделий одного типоразмера, и многономенклатурные — для изделий разных типоразмеров с переналадкой или без переналадки линии. Однономенклатурные линии применяют в массовом и крупносерийном производствах, многономенклатурные — в серийном и мелкосерийном производствах.

По признаку непрерывности технологического процесса различают линии с непрерывным и прерывистым технологическим процессом. Линии с непрерывным технологическим процессом характеризуются непрерывным воздействием инструмента на обрабатываемое изделие при непрерывном перемещении изделия. Эти линии отличаются наибольшей производительностью, так как производственный процесс не имеет непроизводительных затрат вспомогательного времени на установку изделия, подвод инструмента и другие вспомогательные приемы. При прерывистом технологическом процессе воздействие инструмента на обрабатываемое изделие происходит с перерывами, необходимыми для снятия изделия после обработки, установки нового изделия, подвода инструмента.

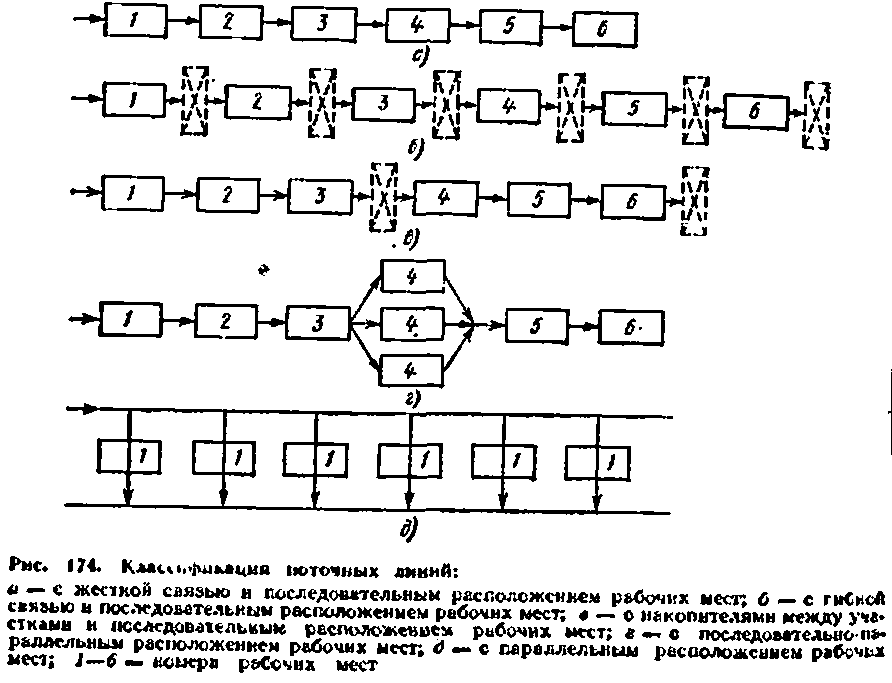

По компоновке выделяют линии с жесткой и гибкой связью. На линиях с жесткой связью обрабатываемые изделия перемещаются от одною рабочего места к другому без образования заделов (рис. 174, а), линии с гибкой связью имеют накопители полуфабрикатов у каждого рабочего места (рис. 174, б). Линии с жесткой связью занимают меньшую производственную площадь, имеют 66- лее простую конструкцию оборудования и поэтому значительно дешевле линии с гибкой связью. Однако в линиях с жесткой связью неисправность любого механизма влечет за собой остановку работы всей линии, что является серьезным недостатком этих линий. Второй недостаток линий с жесткой связью — это потери рабочего времени, вызываемые несинхронностью операций, выполняемых на разных местах линии. В связи с этим в многооперационных линиях прибегают к разделению линий на участки из сблокированных рабочих мест, между которыми предусматривают накопители полуфабрикатов (рис. 174, в). По пространственному расположению оборудования выделяют линии с последовательным (рис. 174, а—в), последовательно-параллельным (рис. 174, г) и параллельным (рис, 174, д) расположением оборудования.

При создании линий сварочного производства руководствуются следующими данными из опыта эксплуатации действующих линий.

1. Линии с наибольшим уровнем комплексной механизации и автоматизации, охватывающие полный комплекс операций производства сварных изделии, начиная от заготовки и кончая отделкой, применяют при массовом выпуске простых по конструкции изделий с небольшим числом деталей. Примерами таких линий могут быть линии прямошовных и спиральношовных труб, стальных отопительных радиаторов. Для многоэлементных сложных сват, конструкций применяют сборочно-сварочные линии с организациейизготовления деталей на отдельных линиях заготовительного производства.

2. Механизированные липни применяют как в массовом, так и в многономенклатурном мелкосерийном производствах. Типичные многономенклатурные линии — линии полотнищ резервуаров пролетных балок электромостовых кранов и др.

3. Линии производства сварных конструкций могут иметь жесткую и гибкую связь между рабочими местами. Линии с жесткой связью без накопителей у рабочих мест создают для крупногабаритных сварных изделий с небольшим числом позиций. Большинство линий с жест ши связью представляют собой многопозиционные комбинированные машины: линии полотнищ резервуаров, спиральношовных труб, отопительных радиаторов. Многопозиционные линии обычно имеют накопители между отдельными участками сблокированных рабочих мест.

4. Наибольшее распространение в сварочном производстве имеют линии с последовательным расположением рабочих мест с незамкнутым н замкнутым потоками. В большинстве случаев эти линии имеют сквозной транспорт, при котором не требуются сложные передаточные механизмы изделий с конвейера на рабочие позиции. Линии с последовательно-параллельным расположением рабочих мест применяют при невозможности синхронизировать все опера- Лии потока. В этом случае на определенном участке линия разветвляется на несколько параллельных ветвей, что позволяет сохранить большую длительность операций на этих ветвях. Примерами таких линий могут быть линии прямошовных труб и кабин грузовых автомобилей. Линии с параллельным расположением оборудования состоят из ряда одинаковых машин, соединенных общим конвейером для транспортировки свариваемых изделий. Эти линии применяют при массовом выпуске малогабаритных изделий, изготовляемых на полуавтоматах или автоматах, выполняющих одинаковый объем операций.

5. Наиболее прогрессивную форму непрерывного технологического процесса имеют линии изготовления сварных изделий из рулонного проката. Это линии спиральновидных труб и отопительных радиаторов.

Основные параметры механизированных и автоматических линий: ритм и такт выпуска и общая продолжительность производственного цикла. Под ритмом или производительностью линии понимается количество продукции, выпускаемой в единицу времени. Часовая производительность линии Q определяется по формуле

где t — такт выпуска, мин.

Такт выпуска — это интервал времени, через который периодически производится выпуск изделий с линии. При проектировании линий такт линий определяется по формуле

где Ф — действительный (расчетный) годовой фонд времени оборудования, ч;

где Ф — действительный (расчетный) годовой фонд времени оборудования, ч;

η – коэффициент использования действительного фонда времени, учитывающий неизбежные простои линии из-за неполадок, повреждений и настроек, равный 0,7—0,9; N — годовая программа выпуска сварных изделий, шт.

Промежуток времени τ между последовательными передачами с одного рабочего места линии на другое равных количеств пt (транспортных партий) продукции определяется по формуле

У линий с жесткой связью и последовательным расположением рабочих мест этот промежуток времени равен такту. У линий с жесткой связью и последовательно-параллельным расположением рабочих мест на разветвленных участках линии τ равен

где I — число параллельных рабочих ветвей линии.

Продолжительность производственного цикла изготовления на линии равна времени Т прохождения изделия по линии, начиная от подачи заготовок или сырьевого материала на первую позицию и кончая выдачей готового изделия с последней позиции для линии с жесткой связью и последовательным расположением рабочих мест

где п — число рабочих мест.

Вопросы для самопроверки:

1. Какие Вы знаете системы автоматического управления? Их основные особенности?

2. Перечислите основные средства автоматического управления.

3. Как работает станок-полуавтомат для корпусов шахтерских ламп?

4. Расскажите о работе станка для кузовов шахтных вагонеток.

5. Какие Вы знаете загрузочные устройства для станков-автоматов?

6. Расскажите о работе станка для пустотелых стальных шаров.

7. Какие Вы знаете разновидности поточных механизированных и автоматических линий в сборочно-сварочном производстве?

8. Как рассчитываются основные параметры поточных механизированных и автоматических линий.

Литература:

Базовая:

1. А.Д. Гитлевич, Механизация и автоматизация сварочного производства, М., Машиностроение, 1979г. – стр.290.

Вспомогательная:

1. С.А. Куркин, Сварные конструкции, М., Высшая школа, 1991г. – стр.398;

2.М.С. Львов, Автоматика и автоматизация сварочных процессов, М., Машиностроение, 1982г. – стр.302;

3.В.А. Тимченко, А.А. Сухомлин, Роботизация сварочного производства, К., Техника, 1989г. – стр.175;

4.Г. Герден, Сварочные работы, М., Машиностроение, 1988г. – стр.288;

Методические указания к выполнению практических работ по дисциплине «Технологическое оборудование.

2015-02-04

2015-02-04 2987

2987