Обустройство месторождения. Сбор и подготовка продукции нефтяных скважин на промыслах. Элементы систем сбора, назначение и основные требования. Сбор и подготовка газа газовых месторождений.

Продукция нефтяных добывающих скважин представляет собой смесь нефти, газа и пластовой минерализованной воды. Вода присутствует в свободном состоянии, а также образует водонефтяные эмульсии, в которых мелко раздробленные капельки воды в нефтяной среде не отстаиваются и не сливаются друг с другом.

В продукции газовых и газоконденсатных скважин вместе с газом извлекается жидкая фаза в виде капель воды и углеводородов. Кроме газа и жидкости в продукции содержатся механические примеси природного и техногенного характера.

Наряду с проектом разработки нефтяного месторождения составляют проект его обустройства, представляющий совокупность проектов отдельных технологически взаимосвязанных систем, включающих размещение скважин на поверхности; сбор и подготовку нефти и нефтяного газа; поддержание пластового давления; системы обеспечения электроэнергией, водой, связью, автомобильными дорогами, контроля и автоматизации процессов, промысловой канализации и др

Особенности в обустройстве нефтяных месторождений определяются также наличием или отсутствием на месторождении наземных объектов другого назначения (жилые постройки, промышленные объекты и др.), состоянием изученности залежей нефти, необходимостью уточнения или пересмотра технологических схем разработки, ценностью земель для сельского и лесного хозяйства, климатом, орфографией района и другими условиями.

Система сбора нефти, нефтяного газа и воды организуется в зависимости от устьевых давлений, схемы группирования скважин, взаимодействия с системами воздействия на нефтяную залежь, расположения пункта подготовка добываемой продукции с учетом того, что за время эксплуатации месторождения изменяются число и расположение добывающих скважин, их дебиты, обводненность.

Промысловая система сбора и подготовки продукции скважин представляет комплекс инженерных коммуникаций и сооружений, расположенных на территории разрабатываемых объектов, обеспечивающих замер, транспортирование к технологическим аппаратам, подготовку нефти, газа и воды до требуемых параметров, утилизацию всех попутно добываемых и извлекаемых в процессе производства продуктов и вредных веществ. Конструктивно – это разветвленная сеть трубопроводов, соединяющих скважины, технологические установки, аппараты, сооружения. На территории промысла прокладывают трубопроводыподземные,наземные, подводные, подвесные. По назначению выделяют нефтепроводы, водопроводы, газопроводы, нефтегазопроводы. Для сооружения трубопроводов используют трубы из малоуглеродистых и низколигированных сталей диаметром от 50 до 530 мм. с толщиной стенки 4 – 8 мм. Длина труб от 4 до 12м.

Промысловая подготовка продукции скважин заключается в разделении жидких и газообразных углеводородов, освобождении их от посторонних примесей любого происхождения.

Единой универсальной системы сбора продукции добывающих скважин не существует. Все имеющиеся схемы видоизменяются в зависимости от состава и свойств продукции, ее обводненности, объемов добычи, технологий разработки и способов извлечения продукции, размеров площади разработки, географического расположения, рельефа местности.

Современные системы сбора продукции и схемы размещения объектов подготовки должны обеспечить: надежную герметизацию всей системы при любых изменениях параметров и норм разработки; измерение дебитов отдельных скважин и групп, а также их подключение и отключение, укрупнение и централизацию технологических объектов; раздельный сбор продукции, смешение которых нежелательно; возможность совмещения технологических процессов в трубопроводах и технологическом оборудовании; требуемое качество товарной продукции; охрану окружающей среды и предотвращение вредного влияния на недра; использование избыточной энергии потока поступающего из добывающих скважин и особенностей рельефа местности; автоматизацию и телемеханизацию основных технологических процессов. Схема должна предусматривать возможность ввода необходимых ингибиторов, подогрева продукции в любых точках технологической линии.

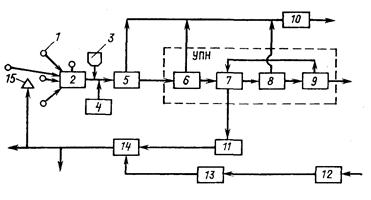

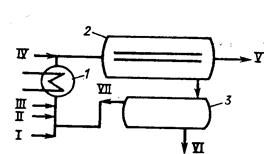

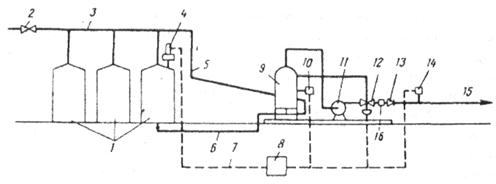

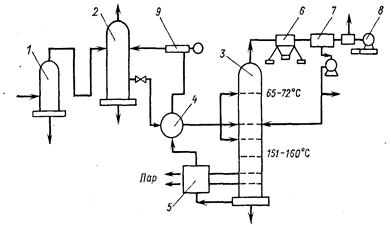

Исходя и предъявляемых требований, примерная принципиальная технологическая схема показана на рис.7.1:

Продукция добывающей скважины 1 по индивидуальному трубопроводу поступает на автоматизированную групповую замерную установку (АГЗУ) 2. В продукцию, как правило, добавляют реагент 3, а если нефть высоковязкая или теряет текучесть при сравнительно высокой температуре (сопоставимой с температурой окружающей среды), то ее подогревают в печи 4. Затем она направляется в газожидкостную сепарационную установку первой ступени дегазации 5 и на установку подготовки нефти (УПН) в сепарационную установку второй ступени 6. После этого водонефтяная смесь поступает в деэмульсационную установку 7, где происходит обезвоживание и обессоливание нефти, а затем в стабилизационную установку 8. В технологическом блоке 9 определяют количество и качество товарной нефти перед сдачей ее в товарный парк. Если по каким-либо причинам готовая нефть не удовлетворяет заданным параметрам, то она автоматически направляется на повторную обработку.

Выделившийся из нефти газ в установках 5, 6 и 8 после соответствующей обработки подается на компрессорную станцию 10 и далее на газоперерабатывающий завод. Дренажная вода после деэмульсационной установки 7 поступает на установку очистки нефтепромысловых сточных вод 11, где подготавливается для использования ее в системе поддержания пластового давления (ППД) и направляется на кустовые насосные станции (КНС) 14, оттуда в нагнетательные скважины месторождения 15. На КНС подается также пресная вода с водозаборных устройств 12 через очистные сооружения 13.

| Рис. 7.1 Принципиальная технологическая схемадобычи и подготовки добываемой продукции нефтегазодобывающим предприятием (НГДУ) |

В случае недостатка избыточной энергии потока добывающих скважин для транспортировки продукции к пунктам сбора и подготовки, в схему включают промежуточные дожимные насосные станции (ДНС) на которые поступает продукция из нескольких групповых замерных установок (ГЗУ). Если месторождение значительно по размерам, а ГЗУ разбросаны и удалены от сборного пункта, сооружают несколько ДНС. На дожимных станциях возможен предварительный сброс воды и частичное отделение газа.

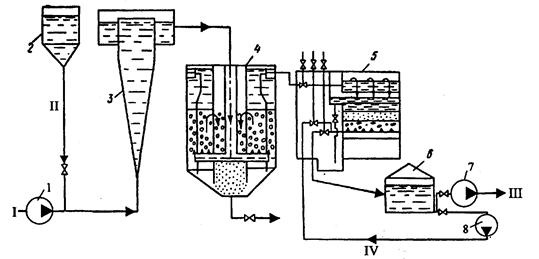

Принципиальная схема сбора и подготовки нефти на месторождениях ОАО Татнефть показана на (рис.7.2)

Продукция скважины через групповые замерные установки поступает на дожимные насосные станции (ДНС) или на групповые замерно-насосные установки (ГЗНУ). Давление в трубопроводах для транспорта газонефтяной смеси обеспечивается глубинными скважинными насосами. На ДНС и ГЗНУ осуществляется первая ступень сепарации продукции скважины. Нефть перекачивается насосами на промысловые товарные парки, откуда направляется на прием сепарации второй ступени. Выделившийся газ в сепараторах 1-й ступени транспортируется на ГПЗ бескомпрессорным способом, а из 2-й ступени через компрессорные станции. При необходимости предусматриваются промежуточные компрессорные станции, оборудованные винтовыми насосами. Нефть из сепараторов второй ступени поступает в технологические резервуары предварительного сброса пластовой воды установок подготовки нефти. После охлаждения в теплообменниках нефть направляется в товарные резервуары, из которых через узлы учета откачивается на головные сооружения нефтепроводных управлений. Выделившийся на ступенях горячей сепарации и стабилизации, газ поступает в промысловую систему подготовки и транспорта газа.

Общие ресурсы нефтяного газа складываются из газа первой и второй ступени сепарации, несконденсировавшихся газов стабилизации, резервуарных газов, газов горячей ступени сепарации и газа, увлекаемого дренажными водами при подготовке нефти.

|

Рис. 7.2 Принципиальная схема сбора и подготовки нефти.

1 – скважины; 2, 3 – I и II ступени сепарации; 4 – технологический резервуар; 5 – установка комплексной подготовки нефти; 6 – термохимическая установка подготовки нефти; 7 – горячая ступень сепарации; 8 – резервуар товарной нефти; 9 – установка отбора конденсата; 10 – установка подготовки воды

Как правило, давление на устье нефтяных добывающих скважин меньше насыщения нефти газом. Поэтому по трубам от скважин движется газожидкостная смесь (ГЖС). Трубопроводы от устья скважин до ГЗУ называют выкидные линии (усы), от ГЗУ до сборных пунктов – коллекторы.

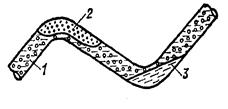

В реальных трубопроводах, которые прокладывают по пересеченной местности, характер течения газожидкостной смеси сложный - перед подъемными участками скапливается жидкая фаза, а перед спусковыми — газовая (рис.7.3).

Насыщенность фаз жидкостью и газом, их структура и распределение в потоке зависит от скорости смеси, газосодержания, свойств жидкости и газа, диаметра и угла наклона трубопровода.

| Рис.7.3 Схема динамического распределения насыщенностей фаз в нефтегазопроводе при движении в нем трехфазной смеси (нефть, газ, вода): 1 – нефтеводогазовая смесь; 2 – газовое скопление; 3 – скопление воды. |

Основные элементы системы сбора и подготовки нефти на промыслах:

- эксплуатационные скважины (добывающие, нагнетательные и др.),

- групповые замерные установки (ГЗУ),

- дозаторные установки,

- путевые нагреватели (печи электрические, газовые),

- сепараторы газа,

- дожимные насосные станции (ДНС),

- установки подготовки нефти,

- очистные сооружения для очистки промысловых вод,

- резервуарные парки,

-компрессорные станции,

- системы улавливания паров нефти (УЛФ),

- блоки очистки газа от сероводорода,

- головные сооружения,

- система ППД (поддержание пластового давления).

В современных герметизированных системах совместно собранную продукцию транспортируют до групповых установок и дожимных станций, где они частично разделяются на отдельные потоки. Цель совместного сбора нефти, газа и воды – максимальное использование энергии потока для доставки продукции скважин до пунктов сбора.

На эксплуатационных скважинах кроме скважинного и устьевого оборудования могут устанавливаться компрессоры для отбора газа из межколонного пространства, дозаторы ингибиторов и деэмульгаторов.

Групповые замерные установки обеспечивают автоматическое переключение скважины на замер, измерение и регистрацию дебитов скважин; контроль режимов эксплуатации скважин по поступлению продукции, автоматическую блокировку скважин при аварийном состоянии установки.

Дозаторные установки служат для ввода в продукцию скважины деэмульгаторов для разрушения эмульсии в процессе транспортирования по трубопроводам, ингибиторов коррозии и других химических реагентов Устанавливаются на групповых замерных установках, дожимных насосных станциях, отдельных скважинах или кустовой площадке.

Путевые нагреватели осуществляют нагрев продукции скважин для снижения вязкости и повышения текучести, улучшения процесса сепарации газа.

Дожимные насосные станции в зависимости от режима работы должны обеспечить:

- совместный транспорт нефти, газа и воды на другие промысловые объекты;

- раздельный транспорт части сепарированного газа на газоперерабатывающий завод (ГПЗ) и частично газированной нефти вместе с водой на объекты подготовки,

- сброс, очистку и перекачку пластовой воды на кустовые станции.

Сепараторы газа в системе подготовки устанавливают без предварительного сброса и с предварительным сбросом воды или с применением блоков очистки воды.

Сепаратор - аппарат для отделения нефти от газа. Процесс разделения называют сепарацией. Процесс сепарации осуществляется в несколько ступеней. Обычно ограничиваются двумя-тремя ступенями сепарации.

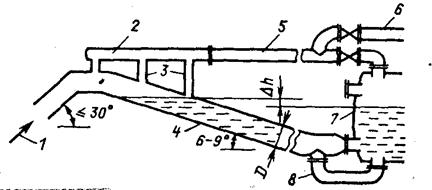

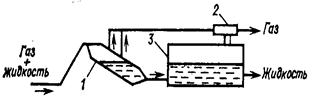

Газожидкостная смесь на газовый и жидкостный поток разделяются в узлах предварительного отбора газа (рис 7.4). и сепараторах.

|

| Рис.7.4. Схема узла предварительного отбора газа (депульсатор): 1 – газоводонефтяная смесь от подводящего коллектора; 2 – газосборный коллектор; 3 – газоотводящие патрубки; 4 – разделительный трубопровод; 5 – газопровод; 6 – отвод газа в газосепараторе; 7 – нефтегазовый сепаратор; 8 – патрубок сброса воды. |

Сепараторы бывают вертикальные, горизонтальные и гидроциклонные.

Работа сепараторов любого типа характеризуется степенью разгазирования нефти или ее усадкой, степенью очистки газа от капелек нефти, степенью очистки нефти от пузырьков газа.

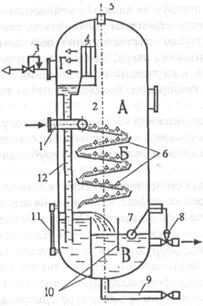

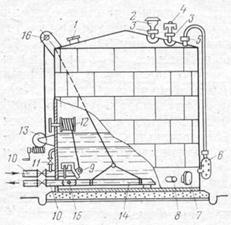

| Рис. 7.5а. Вертикальный сепаратор: А – основная сепарационная секция; Б – осадительная секция; В – секция сбора нефти; Г – секция каплеудаления; 1 – патрубок ввода газожидкостной смеси; 2 – раздаточный коллектор со щелевым выходом; 3 – регулятор давления «до себя» на линии отвода газа; 4 – жалюзийный каплеуловитель; 5 – предохранительный клапан; 6 – наклонные полки; 7 – поплавок; 8 – регулятор уровня на линии отвода нефти; 9 – линия сброса шлама; 10 – перегородки; 11 – уровнемерное стекло; 12 – дренажная труба |

Самым эффективным и технически совершенным сепаратором является такой, из которого не выносится капельная жидкость и пузырьки газа.

Газосепарационный узел, составленный из депульсатора и сепаратора (рис. 7.6), позволяет разделить газожидкостный поток на два: газовый с включениями капельной жидкости и жидкостный с включениями пузырьков газа.

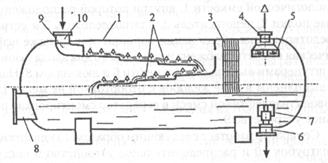

| Рис. 7.5б. Горизонтальный сепаратор: 1 – технологическая емкость; 2 – наклонные желоба; 3 – пеногаситель; 4 – выход газа; 5 – влагоотделитель; 6 – выход нефти; 7 – устройство для предотвращения образования воронки; 8 – люк-лаз; 9 – распределительное устройство; 10 – ввод продукции |

| Рис.7.6. Принципиальная технологическая схема газосепарационного узла: 1 – депульсатор; 2 – каплеотбойник; 3 – отстойник-сепаратор |

Установки подготовки нефти обеспечивает ее обезвоживание, обессоливание и стабилизацию, а также снижение содержания в ней механических примесей до допустимого уровня.

Требования к качеству товарной нефти приведены в таблице 7.1

Таблица 7.1

| Показатель | Группа нефти | ||

| I | II | III | |

| Содержание (не более): воды, % хлористых солей, кг/м3 механических примесей, % Давление насыщенного пара при температуре в пункте сдачи, кПа | 0,5 0,1 0,05 66,66 | 1,0 0,3 0,05 66,66 | 1,0 1,8 0,05 66,66 |

О б е з в о ж и в а н и е продукции скважин содержащую водонефтяные эмульсии включает следующие стадии:

- разрушение бронирующих оболочек на каплях воды с применением поверхностно-активных веществ (ПАВ) и тепловой обработки,

- укрупнение капель за счет их слияния,

- разделение (отстаивание) фаз.

Процесс обезвоживания нефти завершается, как правило, в гравитационных отстойниках (рис.7.7)

|

| Рис.7.7. Технологическая схема обезвоживания нефти: 1 – газосепарационный узел; 2 – отстойник предварительного сброса воды; 3 – печь подогрева; 4 – узел обезвоживания нефти; 5 – каплеобразователь; 6 – гравитационный сепаратор-отстойник водонефтяной эмульсии. |

Одной из важнейших характеристик эмульсий является диаметр капель дисперсной фазы, так как от него зависит скорость их осаждения. Для разрушения эмульсии применяют следующие методы. гравитационное холодное разделение, внутритрубная деэмульсация, термическое воздействие, термохимическое воздействие, электрическое воздействие, фильтрация, разделение в поле центробежных сил. Гравитационное холодное разделение применяется при высоком содержании воды в пластовой жидкости с каплями больших размеров. Отстаивание производится в отстойниках периодического и непрерывного действия. Отстойники периодического действия – обычно сырьевые резервуары. После их заполнения сырой нефтью вода осаждается в их нижней части. В отстойниках непрерывного действия отделение воды осуществляется при непрерывном прохождении эмульсии через отстойник.

Сущность внутритрубной деэмульсации заключается в добавлении в движущуюся в трубах эмульсию специальных веществ – деэмульгаторов (15-20 гр. на 1 тонну эмульсии). Деэмульгатор разрушает бронированную оболочку на поверхности капель воды и обеспечивает тем самым условия для их слияния. Укрупнившиеся капли сравнительно легко отстаиваются в отстойниках за счет разницы плотности фаз.

Термическое воздействие заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают. При нагревании уменьшается прочность бронированных оболочек на поверхности капель, что облегчает их слияние, уменьшается вязкость нефти, в которой оседают капли воды, а это увеличивает способность разделения эмульсии. Нагревают эмульсию в резервуарах, теплообменниках, трубчатых печах до температуры 45 – 850С.

Термический метод заключается в сочетании термического воздействия и внутритрубной деэмульсации.

Электрическое воздействие на эмульсию производится в аппаратах, которые называют электродегидратами. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капельки притягиваются друг к другу и сливаются, а затем оседают на дно емкости.

Фильтрация применяется для разрушения нестойких эмульсий. В качестве материалов для фильтра используют вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода нет.

Разделение в поле центробежных сил производится в центрифугах, которые представляют собой вращающийся с большим числом оборотов ротор. В ротор по полому валу подается эмульсия. Здесь она под действием сил инерции разделяется, так как капли воды и нефти имеют различные плотности.

О б е с с о л и в а н и е нефти (удаление избыточного количества хлористых солей из товарной продукции) осуществляется смешением обезвоженной нефти с пресной водой, после чего полученную искусственно эмульсию вновь обезвоживают.

Технологическая схема ступени обессоливания показана на рис.7.8.

Нефть после ступени обезвоживания I нагревается в теплообменнике и смешивается с промывочной пресной водой IV в количестве 5—10 % от массы обрабатываемой продукции. Перед этим в ее поток вводят поверхностно-активное вещество - деэмульгатор II и (если в нефти содержатся неорганические кислоты) щелочь или соду III. Пресная вода диспергируется в нагретой нефти до поступления в электродегидратор 2, в котором под действием электрического поля происходит слияние капель соленой и пресной воды. В результате укрупнения капли быстро оседают и переходят в водную фазу, которая направляется затем в нефтеотделитель 3 для дополнительного отстоя. Уловленная в нефтеотделителе нефть с оборотной водой VII возвращается на прием электродегидратора, а дренажная вода VI сбрасывается в систему подготовки для поддержания пластового давления (ППД). Обессоленная нефть из электродегидратора V направляется на следующую ступень - стабилизацию.

| Рис. 7.8. Принципиальная технологическая схема ступени обессоливание нефти. |

С т а б и л и з а ц и я (глубокое разгазирование) - завершающий этап подготовки нефти.

Под процессом стабилизации понимают отделение от нефти легких фракций (пропан-бутановые и частично бутановые) с целью уменьшения потерь в результате испарения. Стабилизация нефти осуществляется методом горячей сепарации или методом ректификации.

При горячей сепарации нефть нагревают до температуры 40 – 80 0С, а затем подают в сепаратор. Выделяющиеся при этом легкие углеводороды отсасываются компрессором и подаются в холодильную установку. Здесь тяжелые углеводороды конденсируются, а легкие собираются и откачиваются в газопровод. При ректификации нефть подвергается нагреву в специальной стабилизационной колонне под давлением и повышенной температуре (до 240 0С). Отделенные в стабилизационной колонне легкие фракции конденсируют и направляют для дальнейшей переработки.

На нефтеперерабатывающих заводах, расположенных иногда за тысячи километров от нефтяных месторождений, поступающая с промыслов товарная нефть подвергается дополнительному обессоливанию и обезвоживанию (до 3-4 г/м3 хлористых солей и до 0,1 % воды).

Очистные сооружения промысловых вод предназначены для очистки ливневых вод, технологических потоков воды, пластовой воды из технологических аппаратов всех типов (отстойники, электродегидраторы, резервуары, сепараторы, узлы предварительного сброса).

Вместе с нефтью на поверхность извлекается огромное количество минерализованных пластовых вод, которые отделяются в процессе деэмульсации нефти и образуют основную долю нефтепромысловых сточных вод. Эти воды, как правило, после соответствующей подготовки используются для поддержания пластового заводнения. Качество подготовки воды определяется фильтрационными свойствами продуктивных пластов.

Во время подготовки нефтепромысловых сточных вод применяют отстойный принцип с помощью отстойников, эксплуатирующихся под давлением. Для повышения качества очистки сточных вод используют (коалесцирующие фильтры, мультигидроциклоны), флотацию с помощью нефтяного газа.

Необходимо учитывать также коррозионную активность, химическую и микробиологическую совместимость нагнетаемой и пластовой воды.

Резервуарные парки предназначены для сбора, хранения и учета нефти и нефтепродуктов на нефтяных промыслах, станциях магистральных нефтепроводов, заводов по переработке нефти, нефтебазах. Резервуарным парком называют группу однотипных резервуаров, объединенных трубопроводными коммуникациями. Р е з е р в у а р ы - сосуды разнообразной формы и размеров, построенных из различных материалов.

По назначению их подразделяются на резервуары для хранения нефти, светлых и темных нефтепродуктов. По материалу на металлические и неметаллические (железобетонные).

По форме различают резервуары цилиндрические вертикальные и горизонтальные, каплевидные и других форм.

По схеме установки – наземные (днище на уровне или выше прилегающей площадки) и подземные (наивысший уровень жидкости в резервуаре находится ниже отметки прилегающей площадки не менее чем на 0.2 м).

Объемы резервуаров от 100 до 120 000 м3.

Каждая группа наземных резервуаров ограждается земляным валом или стенкой, высота которых на 0.2 м. выше расчетного уровня разлившейся жидкости, но не менее 1 м. при ширине земляного вала по верху 0.5 м.

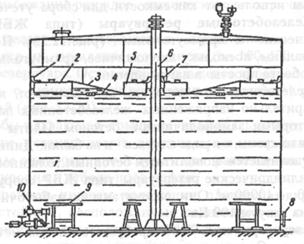

Вертикальные цилиндрические резервуары подразделяются на резервуары низкого давления с понтонными и плавающими крышами.

| Рис. 7.9а. Вертикальный цилиндрический резервуар: 1 – световой люк; 2 – гидравлический предохранительный клапан; 3 – огневой предохранитель; 4 – дыхательный клапан; 5 – замерный люк; 6 – указатель уровня; 7 – люк-лаз; 8 – сифонный кран; 9 – хлопушка; 10 – приемо-раздаточные патрубки; 11 – перепускное устройство; 12 – управление хлопушкой; 13 – лебедка; 14 – подъемная труба; 15 – шарнир подъемной трубы; 16 – блок |

| Рис. 7.8б Резервуар с плавающим металлическим понтоном: 1 – уплотняющий затвор; 2 – периферийный короб понтона; 3 – мембрана из листового металла; 4 – стяжка; 5 – центральный короб понтона; 6 – направляющая труба; 7 – уплотнение направляющей трубы; 8 – люк-лаз; 9 – опоры для понтона; 10 – приемо-раздаточный патрубок с хлопушкой. |

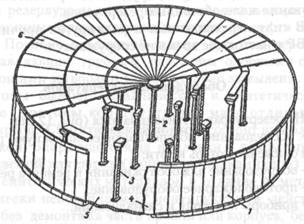

| Рис. 7.8в. Общий вид сборного цилиндрического железобетонного резервуара: 1 – боковые панели; 2 – центральная опорная колонна; 3 – периферийная опорная колонна; 4 – металлическая облицовка; 5 – монолитное железобетонное днище; 6 – крыша |

Понтон, плавающий на поверхности жидкости, уменьшает площадь испарения, а следовательно и потери. Понтон представляет собой диск с поплавками, обеспечивающими его плавучесть. Между понтоном и стенкой резервуара оставляется зазор шириной 100 – 300 мм. перекрываемый уплотняющими герметизирующими затворами разных конструкций. Различают плавающие понтоны металлические и из синтетических пенопластовых или пленочных материалов.

У резервуара с плавающей крышей роль крыши выполняет диск из стальных листов, плавающий на поверхности жидкости

Оболочке резервуара каплевидного придают очертание капли жидкости и применяют для хранения легко испаряющихся нефтепродуктов.

Компрессорные станции принимают газ из сетей газосбора, аппаратов и резервуаров низкого и среднего давления, дожимают его до давления, обеспечивающего транспортирование газа до ГПЗ или до магистрального газопровода высокого давления.

Установки по улавливанию легких фракций (УЛФ) предназначены для предотвращения потерь нефти и нефтепродуктов за счет улавливания и утилизации испаряющихся легких фракций.

Сокращение потерь легких фракций нефти достигается герметизацией технологического оборудования от скважины до завода и эксплуатации резервуарных парков промыслов, головных сооружений и магистральных нефтепроводов оснащенных системой улавливания легких фракций (УЛФ).

Потери легких фракций возможны в резервуарах любых конструкций, на железнодорожных и водных наливных и сливных эстакадах и т.п.

Особо важное значение придается герметизации товарных парков головных сооружений и улавливанию легких фракций при заполнении емкостей и расширении газа в результате повышения температуры. Кроме сокращения потерь ценных углеводородов снижается пожароопасность объектов, уменьшается коррозия металла, улучшаются условия работы персонала, сохраняется окружающая среда.

|

Типичная система УЛФ из резервуаров товарных парков представлена на рис. 7.10

Рис.7.10. Принципиальная схема обвязки установки улавливания легких фракций.

1 – резервуар; 2 – предохранительный клапан; 3 – манифольд; 4 – блок регуляторов давления; 5 – уклон; 6 – линия возврата жидких углеводородов из скруббера в резервуар; 7 – линия связи; 8 – привод (двигатель); 9 – скруббер; 10 – регулятор верхнего предела уровня жидкости в скруббере; 11 – компрессор; 12 – трехходовая задвижка; 13 – обратный клапан; 14 – регулятор предельного давления на выкиде компрессора; 15 – линия выхода газа в систему газосбора или на продажу; 16 – газовый счетчик.

Она состоит из трубопроводов, обвязки для сбора продуктов испарения, приборов КИП и А, обеспечивающих поддержание постоянного давления в резервуарах, компрессора для отбора газа из резервуаров и подачи его в газосборную сеть. На приеме компрессора обычно поддерживается давление, близкое к атмосферному, а на выкиде – давление газосборной системы.

Блоки очистки газа от сероводорода устанавливаются на групповых установках и ДНС на которых с помощью каталитических абсорбентов превращают находящийся в газе сероводород в элементарную серу.

Головные сооружения представляют насосные станции и резервуарные парки, предназначенные для приема подготовленной нефти из промыслов с последующей транспортировкой по магистральным нефтепроводам.

Система ППД (поддержания пластового давления) включает водозаборы с очистными сооружениями, насосные станции, нагнетательные скважины и систему водопроводов, обеспечивающих доставку и нагнетание воды в эксплуатируемые объекты для поддержания пластового давления на заданном уровне.

Рис.7.11. Принципиальная схема установки подготовки воды из водозабора.

1,7,8 – насос, 2- дозировочное устройство, 3 – смеситель, 4 – осветлитель, 5.- фильтр, 6 – резервуары.

- неподготовленные природные воды, - коагулянт,

- подготовленная вода для нагнетания в пласты, - вода для очистки фильтра.

Подготовка воды, закачиваемой в пласт, предусматривает осветление мутных вод коагулированием, декарбонизацию, обезжелезивание, ингибирование.

Для осветления в мутную воду добавляют коагулянты (сернокислый алюминий, хлорное железо и др.), которые способствуют укрупнению взвешенных мелких частиц в хлопьевидные соединения, выпадающие в осадок.

Декарбонизация производится с целью удаления из воды биокарбонатов кальция и магния, соли которых могут отлагаться в порах пласта и существенно снизить его проницаемость.

Обезжелезиванием называют удаления из воды солей железа с целью предотвращения загрязнения фильтрующей поверхности скважин железистыми осадками.

Ингибирование выполняют для замедления процесса коррозии скважинного оборудования.

Реагенты – бактерициды используют для подавления жизнедеятельности сульфатовосстанавливающих бактерий.

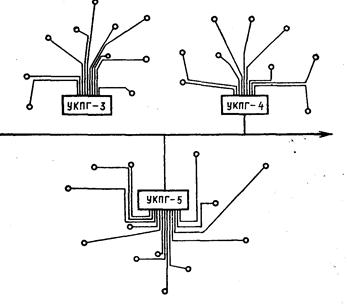

Системы сбора г а з а и его компонентов на г а з о в ы х месторождениях в зависимости от числа скважин и их размещения различают линейные, кольцевые, лучевые.

Наиболее распространена групповая система, по которой все сооружения по подготовке газа расположены на групповом сборном пункте (ГСП). Продукция скважин направляется на газосборный пункт по отдельным трубопроводам, называемым шлейфами.

На рис. 7.12. показана схема групповой системы сбора газа. Газ от 10 - 30 скважин по лучевым шлейфам направляется на установку комплексной подготовки газа (УКПГ). В зависимости от размеров залежи и запасов газа их может быть от 1 - 2 до 15 - 20 и даже больше.

| Рис.7.12 Схема групповой системы сбора и газа |

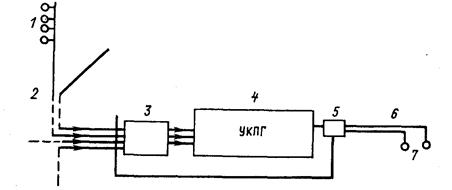

При централизованной системе сбора газа (рис.7.13) продукция скважин по индивидуальным линиям или сборному коллектору поступает к единому сборному пункту, где осуществляется полная подготовка газа, который далее направляется к потребителю.

Газ от группы скважин 1 по коллектору 2 поступает на пункт подключения 3, затем на УК ПГ 4. Очищенный и осушенный газ, пройдя пункт измерений расхода и давлений 5, по двум соединительным трубопроводам 6 направляется в промысловый коллектор 7.

Для природных газов содержащих сероводород, меркаптаны и много конденсата типична децентрализованная система с установкой комплексной подготовки газа (УКПГ), где предполагается дополнительная его обработка перед нагнетанием в магистраль на головных сооружениях.

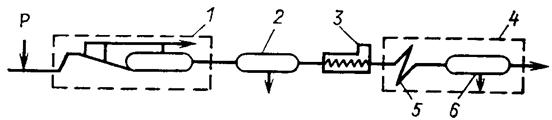

| Рис.7.13. Схема установки комплексной подготовки бессернистого газа, содержащего небольшое количество конденсата |

На рис.7.14. показана схема технологической нитки установки комплексной подготовки газа (УКПГ), которых может быть несколько и работать параллельно. Газ из пункта подключения направляется в сепаратор 1, где очищается от капельной воды, углеводородного конденсата и твердых примесей. Чистый и холодный газ под давлением 5,6 или 7,5 МПа поступает в абсорбер 2, где освобождается от паров воды, которые поглощаются в колонне раствором диэтиленгликоля (ДЭГ). Насыщенный водой раствор ДЭГ (концентрация 93 - 98 %) поступает на регенерацию в колонну 3, предварительно пройдя теплообменник 4. Высокая температура в колонне 3 поддерживается с помощью парового подогревателя 5. Выделившиеся из диэтиленгликоля пары воды охлаждаются в холодильнике 6, конденсируются и направляются в емкость 7. Конденсат частично сливается в канализацию, а частично возвращается в колонну для охлаждения ее верхней части и улавливания, таким образом, паров диэтиленгликоля. Для поддержания вакуума в колонне 3 предусмотрен насос 8.

| Рис.7.14. Схема технологической нитки УКПГ |

Горячий обезвоженный с концентрацией 95 - 99,5 % ДЭГ, пройдя теплообменник 4, с помощью плунжерного насоса 9 нагнетается в абсорбер 2. Процесс полностью автоматизирован. Иногда для осушки газа используют твердые поглотители влаги — адсорбенты (силикагель, активированная окись алюминия и природные цеолиты).

Если состав газа сложный, то после УКПГ его направляют на газохимический комплекс — группу технологических установок, позволяющих получать сероводород, элементарную серу, пропан, бутан, пентан и более высококипящие углеводороды, а иногда меркаптаны, гелий и углекислоту.

В процессе разработки газоконденсатных месторождений основное внимание уделяют выделению из продукции скважин конденсата — тяжелых углеводородов (в основном пентана и более высококипящих), которые при стандартных условиях находятся в жидком состоянии.

Существуют разные способы решения этой задачи. В нашей стране широко распространен метод низкотемпературной сепарации (НТС), основанный на конденсации паров вещества с понижением их температуры.

При подготовке газа к транспорту наиболее эффективные методы извлечения из газа конденсата аб сорбционные и ад сорбционные.

Абсорбционный метод основан на способности минеральных масел поглощать из природного газа преимущественно тяжелые углеводороды и отдавать их при нагнетании. В качестве поглотителя используют соляровое масло, керосин, лигроин и более тяжелые фракции самого добываемого конденсата.

Адсорбционный метод основан на избирательном свойстве твердых пористых веществ (адсорбентов) поглощать газы, С помощью адсорбционных установок кроме осушки газа улавливают конденсат углеводородов.

В качестве адсорбентов используют активированный уголь, изготовленный из твердых пород дерева и из косточек плодов некоторых фруктовых деревьев. Для сепарации газа — отделения жидких и твердых частиц от газа — применяют сепараторы разнообразных конструкций. По принципу действия они подразделены на четыре группы: гравитационные, инерционные, адгезионные и смешанные.

В гравитационных сепараторах отделение примесей происходит под действием силы тяжести. Инерционные сепараторы основаны на различии сил инерции разделяемых веществ. Более тяжелые, чем газ, частицы прижимаются к стенкам сосуда или к другим поверхностям и по ним стекают на дно.

Адгезионные сепараторы основаны на способности жидких и смоченных твердых частиц прилипать к поверхности твердых тел.

В сепараторы смешанного типа для отделения примесей используют разные способы очистки. К этим сепараторам относится и циклонный сепаратор.

Конструктивно сепараторы выполняют горизонтальными и вертикальными, цилиндрическими и шаровыми.

Контрольные вопросы.

1. Что собой представляет продукция нефтяных скважин.

2. обустройство месторождений.

3. Системы сбора продукции нефтяных скважин.

4. Принципиальная схема сбора и подготовки нефти в АО Татнефть.

5. Промысловые трубопроводы.

6. Основные элементы системы сбора.

7. В чем заключается подготовка нефти на промыслах.

8. Процесс разделения жидкости и газа.

9. Обезвоживание, обессоливание и стабилизации нефти.

10. Резервуары и резервуарные парки.

11. Улавливание легких фракций.

12. Утилизация сточных вод.

13. Системы сбора газа.

14. Подготовка газа.

2015-02-27

2015-02-27 3938

3938