Порошки-твердая лекарственная форма для внутреннего и наружного применения, состоящая из одного или нескольких измельченных веществ, обладающая свойством сыпучести. В зависимости от состава порошки делят на простые, которые состоят из одного ингредиента, и сложные, состоящие из нескольких ингредиентов. В зависимости от характера дозирования порошки подразделяют на разделенные на отдельные дозы и неразделенные. В зависимости от способа применения порошки бывают для внутреннего и наружного применения. Кроме того, порошки классифицируют по измельченности, выражающуюся размером отверстия сита, через которое порошок может полностью проходить Порошки как лекарственная форма обладают рядом положительных свойств: простота технологии; возможность регулирования степени дисперсности; в некоторых случаях положительное влияние кристаллической структуры веществ на биологическую доступность; отсутствие наполнителей; точность дозирования; удобство применения, что особенно важно для больных детей и больных пожилого возраста; универсальность состава; удобство хранения и транспортирования — все это позволяет максимально использовать терапевтическую активность лекарственных веществ. Порошкам свойственны и недостатки - мелкодисперсные вещества в результате резкого увеличения удельной поверхности легко подвергаются неблагоприятным воздействиям света, влаги и кислорода воздуха. Гигроскопичные вещества легко отсыревают, а вещества, содержащие кристаллизационную воду или летучие компоненты, легко их теряют («выветриваются») при несовершенной упаковке. Порошки могут приобретать посторонний запах, адсорбируя пары пахучих веществ. Кроме того, к недостаткам этой лекарственной формы относят: более медленное терапевтическое воздействие по сравнению с жидкими лекарственными формами; раздражающее действие на слизистую оболочку желудочно-кишечного тракта.

Технология порошков

Процесс производства данной лекарственной формы состоит из следующих стадий:

1. Измельчение исходных материалов, просеивание.

2. Разделение частиц порошка по размерам.

3. Смешивание отдельных компонентов.

4. Фасовка и упаковка.

Измельчение исходных материалов. На стадии измельчения важен правильный выбор измельчающих машин: учитываются физико-химические свойства материала, размер исходного материала и конечного продукта, общее количество материала, подлежащего измельчению. Разделение частиц порошка по размерам. В зависимости от медицинского назначения и способа применения, к порошкам предъявляют различные требования в отношении дисперсности. Кристаллические порошки, предназначенные для растворения перед употреблением их больными (магния сульфат, кислота борная и др.), обычно отпускают в виде среднемелких, среднекрупных и даже крупных порошков (0,2 — 0,3 мм). Порошки-присыпки, предназначенные для лечения повреждений кожи или слизистых оболочек, должны быть измельчены очень мелко (0,090-0,093 мм) с целью увеличения суммарной поверхности частиц этих веществ и уменьшения их травмирующего воздействия. При получении сложных порошков в заводских условиях каждое вещество, входящее в состав смеси, измельчают отдельно и просеивают сквозь соответствующее сито. При просеивании смесей через отверстие сита прежде всего проходят частицы более мелкие и обладающие большей удельной массой. Потом отсеиваются более легкие и более крупные частицы. В результате этого отсев представляет собой массу из слоев разного качества. Поэтому материалы после их просеивания необходимо снова тщательно смешать. Фасовка и упаковка порошков. Фармацевтическая промышленность выпускает простые и сложные порошки, как правило, в многодозовых упаковках (неразделенные). Фасовка порошков производится с помощью специальных дозаторов: в основном шнековых и вакуумных, работающих по объемному принципу. Объемные дозаторы просты по устройству, несложны в эксплуатации и при относительной погрешности в 2—3% обеспечивают производительность до 300 доз в минуту. С уменьшением величины дозы и увеличением скорости дозирования погрешность возрастает. Принцип работы шнекового дозатора показан на рис.

Принцип работы шнекового дозатора показан на рис. 13.1. Порошок загружают в бункер (1). С помощью регулятора он подается направляющей мешалкой (3) через дроссельный клапан (4) вниз в загрузочную воронку (2), в которой поддерживается уровень порошка. Процесс дозирования осуществляется поворотом вертикального дозирующего шнека (5) в подготовленный флакон (6).

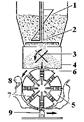

Принцип работы камерного вакуумного дозатора представлен на рис. 13.2. Фасуемый порошок подается в загрузочную воронку (1). Мешалки (2) и (3), вращающиеся соответственно вокруг вертикальной и горизонтальной осей, обеспечивают равномерное распределение порошка в наполнительной камере (4). В роторе (5), замыкающем низ наполнительной камеры, расположены 8 дозировочных отверстий (6). Из центра колеса в эти отверстия установлены на резьбе дозирующие поршни (7), определяющие объем наполнения. Ротор периодически, после каждого цикла, поворачивается на 1/8 его объема, дозировочные отверстия устанавливаются под наполнительной камерой, при этом порошок всасывается в находящиеся под вакуумом отверстия. После двух циклов наружная поверхность наполнительного колеса очищается ракелем (8), а избыток порошка отсасывается. Дальнейшие два цикла переводят ротор в положение совмещения с отверстием горловины подготовленного флакона (9). Порошок высыпается во флакон под воздействием короткого импульса сжатого воздуха.

Рис. 13.1. Принцип работы Рис. 13.2. Принцип работы

шнекового дозатора. камерного вакуумного дозатора.

Аппаратурная схема проиэводства порошков

2-весы, 1- сито, 3-смеситель, 4-аппарат для фасовки и упаковки.

Фасовка порошков – флаконы, однодозовые упаковки из ламинированной бумаги.

2015-02-27

2015-02-27 1855

1855