Цель работы: изучить элементы конструкции синхронных машин

Синхронные машины получили наиболее широкое применение в качестве генераторов переменного тока, которые установлены на всех стационарных и передвижных электрических станциях.

Синхронные двигатели широко применяют для установок большой мощности (свыше 50 кВт), не требующих регулирования частоты вращения.

Специальные синхронные микродвигатели (от долей до нескольких десятков ватт) применяют в схемах автоматического управления и регулирования.

Кроме того синхронная машина может служить источником реактивной мощности и применяется для повышения коэффициента мощности. Такую машину называют синхронным компенсатором, который широко применяют при передаче электрической энергий и ее распределении.

Наиболее распространенная форма конструкции синхронной машины

- расположение обмотки якоря на статоре, а обмотки возбуждения - на роторе. В этом случае для включения обмотки якоря в сеть переменного тока требуется три или четыре неподвижных контакта, что особенно важно при больших мощностях и высоких напряжениях.

|

|

|

Включение обмотки возбуждения в сеть постоянного тока через два контактных кольца и щетки не вызывает затруднений, так как напряжение не превышает 300 - 400 В, а мощность, потребляемая ею, составляет всего 0,2 - 2,5% номинальной мощности машины.

Свойства первичного двигателя оказывают существенное влияние на конструктивное исполнение соединенного с ним генератора

Паровая турбина — машина быстроходная, поэтому для больших мощностей турбогенераторы выполняют с неявнополюсным цилиндрическим ротором, для которого применяют поковку из стали высокого качества. Явнополюсная конструкция ротора становится неприемлемой, так как она не обеспечивает необходимую механическую прочность. Диаметр ротора зависит от прочности материала, и поэтому увеличение мощности машины может идти до определенных пределов за счет увеличения осевой длины.

Гидравлическая турбина - машина тихоходная, так как частота вращения ее определяется напором воды в реках, причем максимальная частота возможна при установке турбин на горных реках. Поэтому гидрогенераторы выполняют явнополюсными с большим количеством полюсов и имеют относительно большой диаметр и небольшую длину.

Генераторы, сочлененные с двигателем внутреннего сгорания, обычно явнополюсные, но с горизонтальным расположением вала, тогда как в гидрогенераторах вертикальное расположение вала.

На рисунке 25.1 показан турбогенератор мощностью 100000 кВ А с

Рисунок 25.1- Турбогенератор ТВ2-100-2 с водородным охлаждением

|

|

|

водородным охлаждением. Наиболее напряженной в механическом и тепловом отношении частью машины является ротор, сердечник которого изготавливаемые из стали. На контактных кольцах помещены угольные щетки, укрепленные в щеткодержателях.

Статору гидрогенератора придают принципиально такую же конструкцию, как и статору турбогенератора, но в отличие от последнего из-за большого размера делают разъемным, деля его по окружности чаще всего на шесть равных частей (рисунок 6).

| а) | б) | в) |

а - статор тихоходной машины (дизельгенератора);

б - статор быстроходной машины (турбогенератора);

в - сборка стали статора (гидрогенератора)

Рисунок 25.6 – Конструкция статора

Сердечник статора шихтуется из листовой стали в кольцевой магнитопровод с радиальными пазами. Обычно применяется холоднокатаная сталь с повышенным содержанием кремния. Она характеризуется высокой магнитной проводимостью и малыми удельными потерями. Сердечник статора состоит из отдельных пакетов, разделенных друг от друга кольцевыми радиальными каналами, образованными сегментами с распорками, и уплотняется нажимными плитами. В открытые пазы прямоугольной формы статора укладывается двухслойная стержневая обмотка с укороченным шагом (рисунок 25.7).

Рисунок 25.7 – Устройства обмотки статора

Лобовые части стержней обмотки статора, имеющие форму эвольвенты, прикрепляются к нескольким бандажным кольцам, охватывающим их снаружи и препятствующим отгибу лобовых частей в сторону сердечника статора.

Между статором и корпусом машины находится охладитель. Корпус генераторов изготавливается сварным. Для генераторов мощностью свыше 100000 кВт, имеющих водородное охлаждение, он обладает не только значительной прочностью, но и герметичностью.

Возбудителем является машина постоянного тока. Возбудитель и подвозбудитель, если он применяется, располагаются на одном валу. Иногда размеры подвозбудителя позволяют поместить его внутри коллектора возбудителя.

Генераторы малой мощности (мощностью до 1000 кВА), сочлененные с двигателем внутреннего сгорания, находят широкое применение в передвижных или малых стационарных электростанциях. Обычно эти генераторы выполняют явнополюсными (рисунок 25.8).

Рисунок 25.8 - Синхронный генератор малой мощности

Генераторы выполняются горизонтальными на двух щитовых подшипниках. Возбудитель может быть прикреплен к фланцу на торце щита и иметь общий вал с генератором или установлен на общей фундаментной плите и соединен с машиной эластичной муфтой.

Станина 8 и щиты генераторов 5 - литые чугунные, некоторые генераторы имеют станину сварную неразъемную из листовой стали. Сердечник статора 6 набирается из листов электротехнической стали толщиной 0,5 мм, которые запрессовывают в расточку станины и закрепляют в ней стопорной шпилькой или нажимными кольцами. Пазы сердечника статора 9 полузакрытые или открытые, в которых помещают обмотку статора

изготавливается из высококачественной стали.

Большинство мощных гидрогенераторов, установленных на ГЭС низкого напора, имеет вертикальный вал, соединенный при помощи фланца с валом турбины, расположенной под генератором. Масса вращающейся части гидрогенератора с вертикальным валом и давление воды на рабочее колесо турбины воспринимаются опорным подшипником (подпятником). В мощных гидрогенераторах давление на подпятник измеряется несколькими тысячами тонн.

По расположению подпятника относительно сердечника ротора вертикальные генераторы делятся на два типа:

1. Подвесного типа (рисунок 25.2), у которого подпятник расположен на

Рисунок 25.2 – Схема гидрогенератора подвесного типа

верхней крестовине выше сердечника ротора. В этом случае достигается наибольшая механическая устойчивость вращающегося ротора, но для опоры подпятника требуется массивная верхняя крестовина. Поэтому, как правило, гидрогенераторы подвесного типа имеют сравнительно большую скорость, ограниченный диаметр статора и нагрузку подпятника.

|

|

|

2. Зонтичного типа (рисунок 25.3), у которого подпятник располагается на нижней крестовине, ниже сердечника ротора. Так как нижняя крестовина имеет

Рисунок 25.3 – Схема гидрогенератора зонтичного типа

меньший диаметр, то масса ее меньше. При очень больших диаметрах статора и давлении на подпятник (тихоходные генераторы) более рациональным является зонтичный тип. Кроме того, генератор зонтичного типа имеет высоту меньше, чем генератор подвесного типа, что позволяет снизить высоту здания ГЭС. Кроме подпятника гидрогенераторы имеют один или два радиальных (направляющих) подшипника, воспринимающих только радиальные усилия.

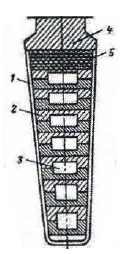

Ротор с неявными полюсами, применяемый в быстроходных турбогенераторах, показан на рисунок 25.4.

Рисунок 25.4 – Конструкция ротора с неявными полюсами

В пазах ротора помещают провода (шины прямоугольного сечения) обмотки возбуждения. В пазовой части обмотки, возбуждения закрепляются клиньями из немагнитного материала, а лобовые ее части крепятся бандажами из немагнитной стали. По обеим сторонам ротора на его валу устанавливаются вентиляторы (чаще всего пропеллерного типа), обеспечивающие циркуляцию охлаждающего газа в машине.

На валу ротора со стороны возбудителя размещаются стальные контактные кольца. Ротор вращается в подшипниках скольжения, расположенных либо на отдельных стойках, либо в торцевых щитах генератора.

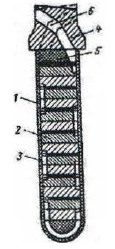

Ротор с явными полюсами (явнополюсный), применяемый в тихоходных гидрогенераторах, показан на рисунок 25.5.

Рисунок 25.5 – Конструкция ротора с явными полюсами

Полюс ротора состоит из стального сердечника, катушки обмотки возбуждения и демпферной (успокоительной) обмотки, размещенной в полюсных наконечниках. Сердечник полюса собирается из листовой стали 1 -

|

|

|

2 мм и стягивается шпильками. Торцевые части сердечника изготавливаются из стальной поковки или толстого стального листа.

Демпферная обмотка выполняется из круглых медных стержней, концы которых впаяны в сегменты. Сегменты отдельных полюсов соединяются при помощи тепловых компенсаторов из медной фольги и образуют замкнутую демпферную обмотку.

Катушка обмотки возбуждения изготавливается из медных изолированных шин прямоугольного поперечного сечения.

Питание обмотка возбуждения получает через контактные кольца,

(катушечную, двухслойную с укороченным шагом).

Ротор генератора состоит из цельнокованого вала 12, остова 11 и полюсов 10. Катушки обмотки возбуждения удерживаются на полюсах полюсными наконечниками 7. Контактные кольца 3 у генераторов мощностью до 75 кВ А из меди, насажены на изолированную миканитом стальную втулку и расположены внутри подшипникового щита со стороны возбудителя.

Для генераторов мощностью свыше 75 кВА контактные кольца (стальные) крепятся болтами через пластмассовые втулки к фланцу, насаженному на торец вала. На контактных кольцах расположены щетки, закрепленные в щеткодержателях 4 Обмотка статора соединяется с внешней сетью выводами 1.

Генераторы рассчитаны на продолжительный режим работы при температуре окружающей среды от минус 40 °С до плюс 40 °С и относительной влажности до 95%.

Синхронные двигатели предназначены для привода механизмов, не требующих регулирования частоты вращения (вентиляторов, насосов, мельниц и т. д.). Они в подавляющем числе случаев имеют горизонтальное расположение вала и явнополюсный ротор.

Остов ротора быстроходного двигателя набирается из листовой стали и скрепляется шпильками или электрозаклепками.

У тихоходных двигателей остов ротора представляет собой массивное кольцо, привариваемое к диску, который в свою очередь крепится на втулке, насаживаемой на вал. Сердечники полюсов выполняются из листовой стали толщиной 1 - 1,6 мм и крепятся к остову ротора.

Пусковая обмотка (для запуска двигателя) похожа на беличью клетку асинхронных двигателей. Она состоит из круглых медных или латунных стержней, расположенных в отверстиях полюсных наконечников, и двух медных короткозамыкающих сегментов, к которым припаиваются стержни каждого полюса. Все сегменты полюсов соединяются между собой медными накладками, образуя по одному непрерывному кольцу с каждой стороны.

Синхронные компенсаторы предназначаются для работы в качестве генераторов реактивной мощности и служат для улучшения коэффициента мощности и регулирования напряжения. Синхронные компенсаторы, как правило, имеют горизонтальное расположение вала. Компенсаторы строятся на мощности до 100000 кВ А, напряжением 6600 и 11000 В.

Компенсаторы имеют принципиально ту же конструкцию статора, что и генераторы. Ротор вращается в подшипниках скольжения, которые могут быть выносные на стойках либо встроенные в торцевые щиты, закрывающие корпус компенсатора.

Полюсы роторов компенсаторов всех мощностей изготавливаются массивными стальными литыми или коваными. Крепление полюсов к остову осуществляется двумя Т-образными хвостами и клиньями.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. В чем конструктивное отличие роторов турбогенератора и гидрогенератора?

2. В чем конструктивное отличие статоров турбогенератора и гидрогенератора?

3. Назовите отличие основных конструктивных схем гидрогенераторов?

4. Как собирается сердечник статора гидрогенератора?

5. Какие известны конструктивные схемы исполнения ротора с неявновыраженными полюсами?

ЛАБОРАТОРНАЯ РАБОТА № 26.

ОХЛАЖДЕНИЕ И СИСТЕМЫ ВОЗБУЖДЕНИЯ СИНХРОННЫХ МАШИН.

Цель работы: изучение систем охлаждения и возбуждения синхронных машин

Порядок выполнения работы:

1. Внимательно изучить основное содержание работы.

2. Подготовить краткие описание назначения, принципа действия и конструктивных особенностей систем охлаждения и возбуждения синхронных машин.

3. Ответить на контрольные вопросы.

Охлаждение синхронных машин

Для машин предельной мощности, какими являются гидро- и турбогенераторы, важнейшей проблемой является проблема их охлаждения. Повышение единичной мощности неразрывно связано с совершенствованием системы охлаждения Применение более интенсивных способов охлаждения позволило создать в последнее время турбогенераторы мощностью 800—1200 МВт, имеющие практически такие же габаритные размеры, как и турбогенераторы мощностью 100 МВт, выпускавшиеся в 40-е годы

В турбогенераторах мощностью до 25 МВт применяется замкнутая система вентиляции, где в качестве охлаждающей среды используется воздух. Для машин большей мощности воздух заменяется водородом с избыточным давлением до 5-105 Па. По сравнению с воздухом водород имеет лучшую теплопроводность и о 14 раз меньшую плотность. Благодаря этому улучшается охлаждение машины и уменьшаются вентиляционные потери.

В рассматриваемых случаях охлаждающая среда омывает наружную поверхность катушек обмоток и сердечника, после чего нагретый газ идет в теплообменник, откуда после охлаждения возвращается в машину. Такая система охлаждения машин называется замкнутой системой косвенного охлаждения обмоток.

Для машин мощностью 300 МВт замкнутая система вентиляции с косвенным водородным охлаждением оказывается недостаточной. В этом случае применяют непосредственное охлаждение обмоток. Обмотки у таких машин изготовляются из полых проводников, внутри которых циркулирует охлаждающая среда (рисунок 26.1). В качестве охлаждающей среды используется

а)

| б)

| в)

|

1 - пазовая изоляция; 2 - проводники; 3 - каналы для прохождения охлаждающего вещества; 4 - клин; 5 - изоляционные прокладки; 6 - канал для забора (выброса) охлаждающего газа

Рисунок 26.1 - Выполнение внутренних каналов в обмотках статора (а) и ротора (б, в) турбогенераторов с непосредственным охлаждением

газ (водород) или жидкости (вода, трансформаторное масло) При непосредственном охлаждении обмоток перепады температуры в изоляции исключаются и можно значительно увеличить плотность ока в проводниках. Применяется также непосредственное охлаждение сердечников с помощью трубок, заделанных в ярмо статора.

Большинство синхронных машин имеет электромагнитное возбуждение. Источником постоянного тока для обмотки возбуждения являются специальные системы возбуждения, к которым предъявляется ряд важных требований, главными из них являются:

1) надежное и устойчивое регулирование тока возбуждения в любых режимах работы машины;

2) достаточное быстродействие, для чего применяется форсировка возбуждения, то есть быстрое увеличение напряжения возбуждения от номинального значения до предельного, называемого потолочным. Форсировка напряжения применяется для поддержания устойчивой работы машины во время аварии и после ее ликвидации. Потолочное напряжение возбуждения выбирается не менее 1,8—2 номинального напряжения возбуждения, а скорость его нарастания 1,5—2 номинального напряжения возбуждения в секунду;

3) быстрое гашение магнитного поля, то есть уменьшение тока возбуждения машины до нуля без значительного повышения напряжения на ее обмотках. Необходимость в гашении поля возникает при отключении или аварии в генераторе

В синхронных машинах применяются несколько систем возбуждения.

Эпектромаимнная система возбуждения с возбудителем постоянного тока (рисунок 26.2). В этой системе в качестве источника используется специальный

- обмотка возбуждения синхронного генератора;

- обмотка возбуждения синхронного генератора;  - обмотка возбуждения возбудителя

- обмотка возбуждения возбудителя  ;

;  - регулировочное сопротивление

- регулировочное сопротивление

Рисунок 26.2 – Электромагнитная система возбуждения

генератор постоянного тока, называемый возбудителем. Мощность возбудителя обычно равна 0,3—3 % мощности синхронного генератора. Он приводится во вращение от вала синхронного генератора.

Ток возбуждения крупной синхронной машины  относительно велик и составляет несколько сотен и даже тысяч ампер. Поэтому его регулируют с помощью реостатов, установленных в цепи возбуждения возбудителя. Возбуждение возбудителя осуществляется по схеме самовозбуждения (рисунок 26.2.) или независимого возбуждения от специального генератора постоянного тока, называемого подвозбудителем (рисунок 26.3). Подвозбудитель работает с

относительно велик и составляет несколько сотен и даже тысяч ампер. Поэтому его регулируют с помощью реостатов, установленных в цепи возбуждения возбудителя. Возбуждение возбудителя осуществляется по схеме самовозбуждения (рисунок 26.2.) или независимого возбуждения от специального генератора постоянного тока, называемого подвозбудителем (рисунок 26.3). Подвозбудитель работает с

- обмотка возбуждения синхронного генератора;

- обмотка возбуждения синхронного генератора;  - обмотка возбуждения возбудителя

- обмотка возбуждения возбудителя  ;

;  - обмотка возбуждения подвозбудителя

- обмотка возбуждения подвозбудителя

Рисунок 26.3 – Электромагнитная система возбуждения с подвозбудителем

самовозбуждением, и сопротивление резистора  в процессе работы генератора не изменяется.

в процессе работы генератора не изменяется.

Для гашения магнитного поля применяется автомат гашения поля (АГП), который состоит из контакторов  и гасительного (разрядного) резистора

и гасительного (разрядного) резистора  . Гашение поля проводится в следующем порядке. При включенном контакторе

. Гашение поля проводится в следующем порядке. При включенном контакторе  включается контактор

включается контактор  , замыкающий обмотку возбуждения на резистор

, замыкающий обмотку возбуждения на резистор  где

где  - сопротивление обмотки возбуждения.

- сопротивление обмотки возбуждения.

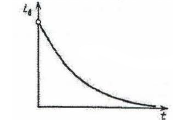

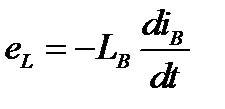

Затем происходит размыкание контактора  и ток в цепи обмотки возбуждения генератора начинает уменьшаться (затухать) с постоянной времени

и ток в цепи обмотки возбуждения генератора начинает уменьшаться (затухать) с постоянной времени  (

( , - индуктивность обмотки возбуждения) в соответствии с уравнением

, - индуктивность обмотки возбуждения) в соответствии с уравнением  (рисунок 26.4).

(рисунок 26.4).

Рисунок 26.4 – Затухание тока возбуждения при гашении поля

Ток возбуждения можно было бы снизить до нуля выключением только одного контактора  , без включения гасительного резистора

, без включения гасительного резистора  . Ток возбуждения в этом случае исчез бы практически мгновенно. Но мгновенный разрыв цепи возбуждения недопустим, так как из-за большой индуктивности обмотки возбуждения в ней индуцировалась бы большая ЭДС самоиндукции

. Ток возбуждения в этом случае исчез бы практически мгновенно. Но мгновенный разрыв цепи возбуждения недопустим, так как из-за большой индуктивности обмотки возбуждения в ней индуцировалась бы большая ЭДС самоиндукции  превышающая в несколько раз номинальное напряжение, в результате чего возможен пробой изоляции этой обмотки. Кроме того, в контакторе

превышающая в несколько раз номинальное напряжение, в результате чего возможен пробой изоляции этой обмотки. Кроме того, в контакторе  при разрыве выделялась бы большая энергия, запасенная в магнитном поле обмотки возбуждения, и из- за большой дуги произошло бы разрушение контактов. Для крупных машин затухание тока возбуждения при наличии гасительного резистора происходит с постоянной времени около 1 с.

при разрыве выделялась бы большая энергия, запасенная в магнитном поле обмотки возбуждения, и из- за большой дуги произошло бы разрушение контактов. Для крупных машин затухание тока возбуждения при наличии гасительного резистора происходит с постоянной времени около 1 с.

Форсировка возбуждения в схемах рисунок 26.4 и 26.5 осуществляется шун тировкой резистора  . включенного в цепь возбуждения возбудителя

. включенного в цепь возбуждения возбудителя

Вентильные системы возбуждения могут быть построены на большие мощности и являются более надежными, чем электромашинные Различают три разновидности вентильных систем возбуждения с самовозбуждением, независимую и бесщегочную.

В системе с самовозбуждением (рисунок 26.5) энергия для возбуждения

- обмотка возбуждения генератора;

- обмотка возбуждения генератора;  - преобразовательное устройство с регулятором напряжения;

- преобразовательное устройство с регулятором напряжения;  - трансформатор напряжения, снижающий подводимое к обмотке возбуждения напряжение;

- трансформатор напряжения, снижающий подводимое к обмотке возбуждения напряжение;  - трансформатор тока, служащий для поддержания напряжения возбуждения при изменении нагрузки генератора

- трансформатор тока, служащий для поддержания напряжения возбуждения при изменении нагрузки генератора

Рисунок 26.5 - Вентильная система возбуждения синхронного генератора с самовозбуждением

обмотки якоря основного генератора, а затем преобразуется статическим преобразователем ПУ в энергию постоянного тока, которая поступает в обмотку возбуждения. Начальное возбуждение генератора происходит за счет остаточного намагничивания его полюсов.

В независимой системе вентильного возбуждения (рисунок 26.6) энергия для

- возбудитель переменного тока (синхронный);

- возбудитель переменного тока (синхронный);  - обмотка возбуждения возбудители;

- обмотка возбуждения возбудители;  - подвозбудитель;

- подвозбудитель;  - обмотка возбуждения подвозбудителя;

- обмотка возбуждения подвозбудителя;  - преобразовательное устройство с регулятором напряжения

- преобразовательное устройство с регулятором напряжения

Рисунок 26.6 - Вентильная независимая система возбуждения

возбуждения получается от специального возбудителя  . выполненного в виде трехфазного синхронного генератора Ротор его расположен на валу главного генератора. Переменное напряжение возбудителя выпрямляется и подается в обмотку возбуждения.

. выполненного в виде трехфазного синхронного генератора Ротор его расположен на валу главного генератора. Переменное напряжение возбудителя выпрямляется и подается в обмотку возбуждения.

Разновидностью независимой системы вентильного возбуждения является бесщеточная система возбуждения. В этом случае на валу основной синхронной машины размещается якорь возбудителя переменного тока с трехфазной обмоткой.

Переменное напряжение этой обмотки через выпрямительный мост, закрепленный на валу машины, преобразуется в постоянное и непосредственно (без колец) подается на обмотку возбуждения основного генератора. Обмотка возбуждения возбудителя располагается на статоре и получает питание от под возбудисля или регулятора напряжения.

КОНТРОЛЬНЫЕ ВОПРОСЫ

1. Какие охлаждающие среды применяются для охлаждения синхронных машин?

2. Назовите основные системы возбуждения синхронных машин?

2015-02-14

2015-02-14 3393

3393