Регулировка верхних валков (подъем, опускание, выравнивание) в клетях главных типов (дуо, трио, кварто и даже шестивалковых) является основным, а в клетях дуо иногда даже единственным видом регулировки. Поэтому к данной категории относятся наиболее сложные и наиболее разнообразные конструкции уравновешивающе-нажимных устройств.

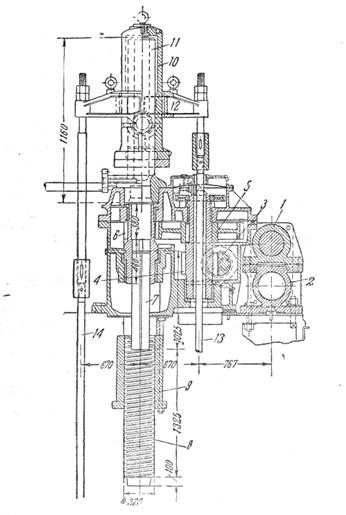

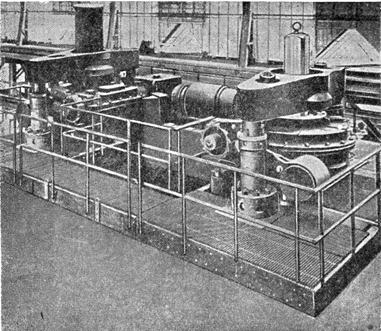

а) Гидравлическое нажимное и уравновешивающее устройство (фиг. 343) применяется в дуо-реверсивных блюмингах 925 мм старой конструкции. Для подъема и опускания верхнего валка служат два горизонтальных цилиндра 1 и 2, установленных с задней стороны рабочей клети. Эти цилиндры действуют в противоположных направлениях; их поршни траверсами жестко соединены с концами зубчатой рейки 3, которая находится в зацеплении с шестерней 4. На полой ступице шестерни 4 насажено второе цилиндрическое зубчатое колесо 5, находящееся в зацеплении с шестерней 6. В полую часть последней входит четырехгранный конец 7 нажимного винта 8.

Таким образом подъем и опускание нажимного винта, вращающегося в нажимной гайке 9, осуществляется передвижением зубчатой рейки.

|

|

|

Уравновешивание верхнего валка осуществляется также гидравлическим способом, но при помощи двух вертикальных цилиндров 10 скользящих по неподвижному поршню 11 и связанных цапфами с траверсой 12, к которой прикреплены тяги 13 и 14, соединенные с подушками верхнего валка.

Недостаток этой конструкции — ограниченность подъема верхнего валка (650 мм), обусловленная большими габаритами деталей гидравлического устройства.

Фиг. 343. Гидравлическое нажимное и гидравлическое уравновешивающее устройство блюминга 925 мм с двумя горизонтальными и двумя вертикальными цилиндрами

б) Уравновешивающее устройство — гидравлическое, нажимное — электрическое. В современных конструкциях станов установка верхнего валка при помощи электрического нажимного механизма применяется очень часто, а уравновешивание при помощи одного или двух гидравлических цилиндров, значительно реже.

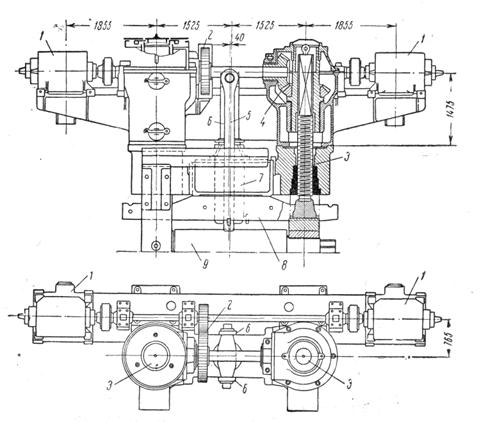

Электрическое нажимное устройство, будучи простым и надежным, обеспечивает широкие пределы регулировки скоростей, в особенности при работе по схеме Леонарда. Подъем валка может быть в этом случае сделан значительно большим, чем при гидравлических устройствах. В конструкциях американских станов у нажимных винтов вместо червячных передач часто применяются конические шестерни (фиг. 344).

В обеих описанных выше конструкциях для дуо-реверсивных блюмингов 925 мм и 1016 мм (фиг. 343 и 344) применяется гидравлическое уравновешивание при помощи двух или одного цилиндра, расположенного между нажимными винтами.

|

|

|

Гидравлическое уравновешивание верхнего валка при помощи одного цилиндра, также расположенного между нажимными винтами, и одного (меньшего) цилиндра, предназначенного для уравновешивания верхнего шпинделя (фиг. 345), применяется в американском блюминге 1370 мм, изготовленном фирмой «Юнайтед Инжиниринг энд Фаундри Ко».

Подушки 1 верхнего валка закреплены на двух продольных траверсах 2, подвешенных на двух тягах 3 к поперечной траверсе 4, опирающейся на плунжер 5 гидравлического цилиндра 6. Закрепленный на крышке станины цилиндр для правильной установки при монтаже может перемещаться вдоль оси валков. Привод нажимного механизма осуществляется двумя электродвигателями, сидящими на общем валу и связанными цилиндрической передачей 7 (с паразитной шестерней) с валами нажимных винтов 8. На валу сидят конические шестерни 9, входящие в зацепление с такими же шестернями на нажимных винтах.

Фиг. 344. Одноцилиндровое гидравлическое уравновешивание с коническим приводом

к нажимным винтам: 1 — электродвигатели; 2 — цилиндрическая передача от вала

моторов валу нажимных винтов; 3 — нажимные винты; 4 — коническая передача;

6 —шток поршня, 6 — тяга; 7— цилиндр; 8 — траверса; 9 — валок

Фиг. 345. Гидравлическое уравновешивание для валка, при помощи одного цилиндра, расположенного между нажимными винтами, и одного (меньшего) сбоку, предназначенного для шпинделей

Независимая установка нажимных винтов достигается при помощи специального приспособления 10, насаженного на вертикальный стакан под одним из зубчатых колес. Это устройства состоит из двух зубчатых шайб, из которых верхняя неподвижна, а нижняя поворачивается от руки при помощи червяка 11 червячного колеса. При повороте последнего на определенный угол в ее впадины попадают зубья верхней шайбы, которая при этом вместе со стаканом и коническим зубчатым колесом опускается на высоту зуба. При этом достигается независимое вращение нажимных винтов, благодаря выводу конического зубчатого колеса из зацепления.

Уравновешивание верхнего шпинделя осуществляется гидравлическим цилиндром 12, имеющим значительно меньший диаметр, чем у цилиндра б, служащего для уравновешивания верхнего валка.

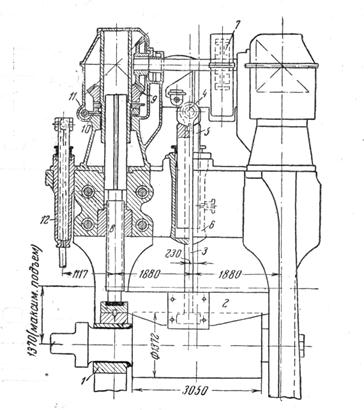

Уравновешивание верхнего валка при помощи двух гидравлических цилиндров (фиг. 346), расположенных по бокам рабочей клети, применяется в американских блюмингах 950 мм, фирмой «Мекинтош».

На плунжеры гидравлических цилиндров 1—2 опирается продольная траверса 3, к которой двумя тягами 4 крепятся каждая из подушек. Кроме того, верхний шпиндель 6 также двумя тягами 7 прикрепляется к траверсе 4, вследствие чего диаметр цилиндра 2, расположенного со стороны привода стана, несколько больше диаметра цилиндра 1, установленного с противоположной стороны.

Фиг. 346. Уравновешивание верхнего валка посредством двух гидравлических цилиндров

Привод механизма нажимных винтов аналогичен рассмотренному на фиг. 345 за исключением незначительных особенностей в креплении деталей и того, что в данном случае нажимные винты 8 в нижней и в верхней частях имеют нарезку, а не квадратное сечение и вращение от конической шестерни 9 передается нажимному винту при помощи скользящей шпонки, закрепленной во втулке шестерни. Недостаток этой конструкции по сравнению с предыдущей заключается в том, что из-за наличия верхней траверсы габариты клети увеличиваются.

Гидравлическое уравновешивание валков при помощи четырех цилиндров (фиг. 347) применяется в клети кварто толстолистового стана с длиной бочки валка 5000 мм.

Гидравлические цилиндры (по два на каждый нажимной винт) вмонтированы в пазы верхних крышек рабочих станин, причем плунжеры этих цилиндров жестко связаны между собой мощными траверсами, соединенными с нажимными устройствами.

|

|

|

Независимая установка нажимных винтов обеспечивается электромагнитной муфтой, установленной на валу электродвигателей, мощностью по 275 л. с. каждый.

Между нажимными винтами и приводом установлена червячная передача.

Благодаря независимому перемещению нажимных винтов и использованию нового способа (патентованного) монтажа деталей уравновешивающей системы обеспечивается наклонная установка верхних валков, необходимая для прокатки плит с трапецеидальным поперечным сечением.

На случай неполадок с валками, при выключении работы стана, предусмотрено для отвинчивания каждого нажимного винта устройство, приводимое в действие гидравлически.

Фиг. 347. Гидравлическое уравновешивание верхнего валка толстолистового стана  = 5000 мм при помощи четырех цилиндров

= 5000 мм при помощи четырех цилиндров

в) Электрическое нажимное и уравновешивающее устройство считается наиболее надежным и в новейших станах наиболее распространено. Оно применяется на блюмингах, слябингах, листовых, сортовых и трубопрокатных станах, в клетях дуо, трио, кварто, шестивалковых и др.

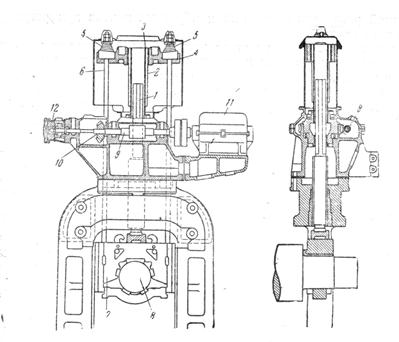

Электрическое нажимное и уравновешивающее устройство с боковым расположением электродвигателя (фиг. 348) имеет сочленение между нажимной и уравновешивающей частями механизма при помощи нажимных винтов с верхней головкой 1 квадратного сечения. Головка 1 входит в полый шпиндель 2, на наружной поверхности которого сделана нарезка (левая), обратная по направлению нарезке нажимного винта. Полый шпиндель вращается в гайке 3 траверсы 4, на которую опираются пружины 5, связанные двумя тягами 6 с подушками 7 верхнего валка 8.

Сочленение нажимных винтов с приводом осуществляется при помощи червячной передачи 9, вала мотора // с поперечным валом — при помощи конической передачи 10. На конце продольного вала устанавливается упорный подшипник 12, препятствующий осевому перемещению вала.

Фиг. 348. Электрическое нажимное и уравновешивающее устройство с боковым расположением электродвигателя

|

|

|

Такого же типа устройство часто применяется в блюмингах европейских фирм. В частности оно установлено на блюминге 1150мм Магнитогорского завода, изготовленном фирмой «Демаг». Разница лишь в том, что для привода нажимного устройства применяются два электродвигателя вместо одного. Недостатки этих устройств заключаются в чрезмерной нагрузке, приходящейся на гайки обратных винтов (полых шпинделей) от уравновешивающихся частей, что вызывает большие силы трения; большие габариты клетей по высоте, что обусловлено значительными размерами нажимных винтов и полых шпинделей; в отсутствии независимого передвижения верхнего валка от нажимных винтов, что затрудняет перевалку и ремонты, и т д.

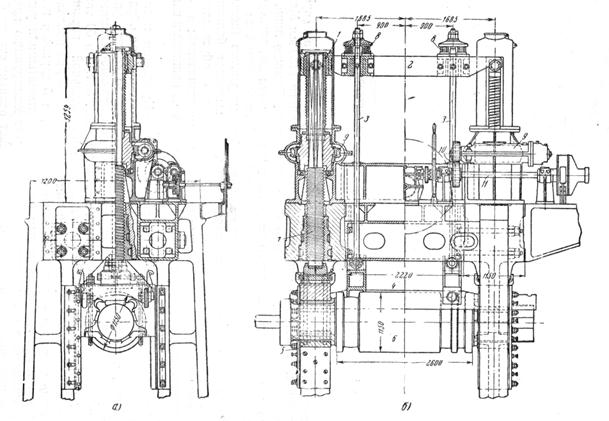

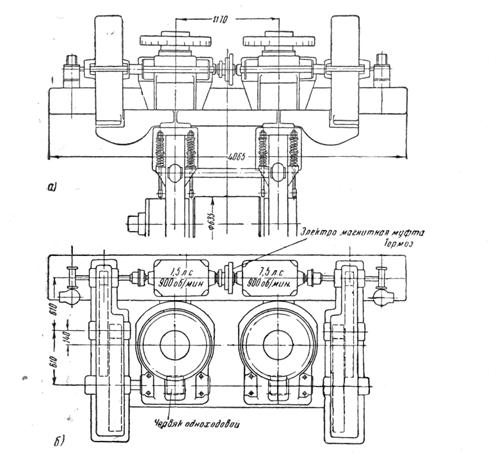

В блюминге фирмы «Закк», установленном на Кузнецком металлургическом заводе, вместо полого шпинделя применяется винте обратной нарезкой, а траверса располагается ниже червячного колеса, упираясь в специальный шарикоподшипник. Уравновешиваюше-нажимной механизм первого советского блюминга 1150 мм (фиг. 349, а и б) также имеет обратный винт. Гайки 1 закреплены в продольной верхней траверсе 2, к которой подвешены при помощи двух тяг 3 две продольные нижние траверсы 4, удерживающие обе подушки 5 верхнего валка 6 прижимающимися к нажимным винтам 7 пластинчатыми пружинами 8. Применение продольных траверс упрощает конструкцию крепления уравновешивающего устройства и облегчает отливку станин без отверстий для пропуска болтов.

Привод уравновешивающе-нажимйого механизма состоит из червячных передач 9, колеса которых насажены на полые шпиндели, а червяки связаны цилиндрическими передачами 10 с главным валом 11, по краям которого установлены два электродвигателя.

Основным недостатком и этой конструкции является отсутствие независимой установки нажимных и обратных винтов при регулировании верхнего валка.

Независимая установка валков может быть достигнута применением отдельных приводов для нажимных и обратных винтов, что осуществлено в клети дуо рельсобалочного стана 900 мм Кузнецкого завода (фиг. 330) путем установки двух червячных колес — одного на квадратную часть нажимного винта, другого — на полый шпиндель.

Вращение червячных колес 1, 3 (фиг. 330) осуществляется двумя электродвигателями 5, установленными с одной стороны клети (на кронштейне). Один электродвигатель непосредственно связан с верхней парой червячных колес 1 (на полых шпинделях), второй — с нижней 3 (на нажимных винтах). Продольные валы 6 привода соединены между собой цилиндрической зубчатой передачей 7. При такой конструкции привода достигается возможность подъема и опускания подушек верхнего валка без вращения нажимных винтов.

Фиг. 349. Уравновешивающе-нажимной механизм первого советского блюминга: а — вид сбоку;

б — вид спереди

Подушки 8 верхнего валка подвешены каждая двумя тягами 9 к поперечной траверсе 10; прижатие подушек к нажимным винтам достигается пружинами 11, установленными на обеих траверсах.

Устройство привода уравновешивающе-нажимного механизма, имеющего четыре червячных передачи и механизм переключения, показанный на фиг. 331, обеспечивает независимую установку как нажимных, так и обратных (уравновешивающих) винтов.

Недостаток конструкции с четырьмя червячными передачами заключается в сложности привода, затрудняющей монтажные и демонтажные работы.

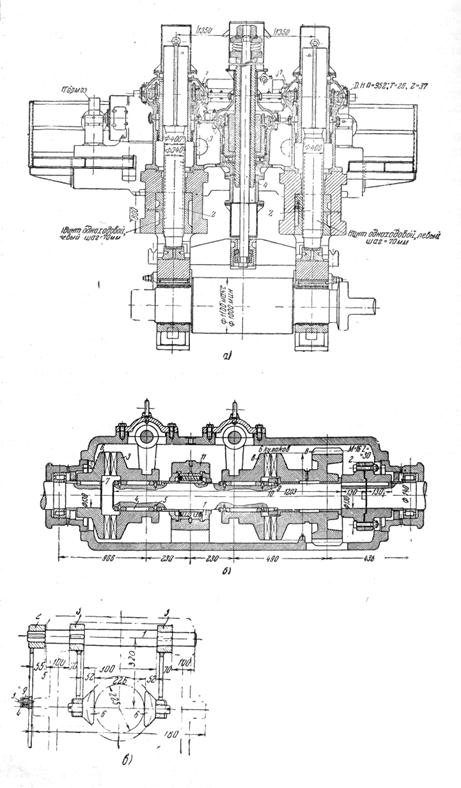

Большой интерес представляет уравновешивающе-нажимное устройство слябинга (фиг. 350, а) «Запорожстали» и его привод с четырьмя цилиндрическими шестернями и тремя червячными передачами. Две червячные передачи 1 идут от нажимных винтов 2, третья 3 — от уравновешивающего винта 4. Последняя имеет отдельный приводной вал, всегда сцепленный с одной стороны с главным валом передачей первых трех цилиндрических зубчатых колес; с другой стороны — с цилиндрической шестерней вала нажимных винтов. На этом общем валу насажены две кулачные расцепные муфты, предназначенные для отъединения каждого из нажимных винтов от привода. Благодаря отъединению нажимных винтов от уравновешивающего облегчается смена валков и вкладышей в подушках, а также смена и регулировка нажимных винтов при ремонте нажимного и уравновешивающего устройства.

Для отъединения одного или обоих нажимных винтов от уравновешивающего служит переключающее устройство (фиг. 350, б), в котором оба червяка нажимных винтов соединены общим валом 1, сцепленным с червяком левого нажимного винта обыкновенной жесткой муфтой 2, а с червяком правого — кулачной раздвижной муфтой, одна половина которой 3 сидит на шпонке 4, прикрепленной к валу винтами 5, и может свободно скользить по валу, другая 6 заклинена неподвижно на конце червяка.

Соединение с нажимным механизмом правого винта вала 1 жестко связанного с левым нажимным винтом, достигается сцеплением подвижной половины муфты с неподвижной. На том же валу 1 сидит вторая раздвижная кулачная муфта 7. Одну половину муфты образует ступица шестерни 8, которая свободно вращается на валу и удерживается от скольжения вдоль вала упорным кольцом 9. Это кольцо предохраняется от проворачивания шпонками 10, а от скольжения вдоль вала— направляющими шпонками, привинченными к валу. Вторая половина муфты может свободно скользить по валу, удерживаемая от проворачивания направляющими шпонками. Эта муфта при сцеплении или расцеплении двух ее половин соединяет или разъединяет оба нажимных винта с уравновешивающим. Между раздвижными кулачными муфтами на валу установлен промежуточный подшипник 11 с витыми роликами.

Кулачные муфты включаются и выключаются рычагами (фиг. 350, в), насаженными на вал 1. Рычаги 2 с рукояткой находятся снаружи коробки и удерживаются в определенном положении затвором, состоящим из стержня 3 и пружины 4, рычаги 5 помещены внутри коробки. Вращающиеся сухари 6 рычагов входят в кольцевые выточки подвижной половины кулачной муфты. Перед включением или выключением кулачных муфт нажимной и уравновешивающий механизмы должны быть остановлены. Стержень 3 должен быть оттянут наружу, после чего можно повернуть рычаг 2, а вместе с ним и рычаги 5, в результате чего подвижная половинка кулачной муфты сцепляется или расцепляется с неподвижной. При включенном или выключенном положении муфты стержень затвора входит в отверстия фланца корпуса выключающего механизма.

Описанное устройство облегчает правильную установку верхнего валка относительно нижнего, удобную смену вкладышей и валков и регулировку нажимных винтов.

г) Применение электромагнитных муфт в приводах уравновешизающе-нажимных механизмов клетей кварто, а также гидравлического и масляного уравновешивания обеспечивает независимую установку нажимных винтов при смене валков или выравнивании их в процессе эксплуатации.

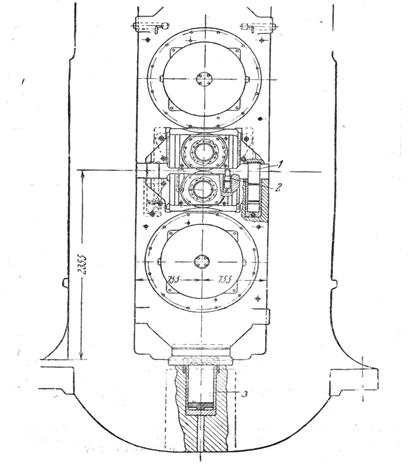

Установка одной (фиг. 351) или двух (см. фиг. 326) электромагнитных муфт часто встречается в уравновешивающе-нажимных устройствах клетей кварто станов холодной прокатки, причем в первом случае (стан кварто 250/630 мм с длиной бочки валка 800 мм) применяются два мотора (N=7,5 л. с., п =900 об/мин), во втором (стан кварто 275/700 мм с длиной бочки валка 500 мм) — один мотор N = 6 л. с., с п = 420—1400 об/мин.

Вращение нажимных винтов осуществляется от двух электродвигателей через две двухступенчатые цилиндрические передачи и две пары конических шестерен, причем валки уравновешиваются восемью двойными пружинами, установленными на специальных приливах с обеих сторон каждой станины.

В более мощных клетях кварто станов горячей прокатки при значительно большем подъеме (выше 100 мм) пружинное уравновешивание, с одной стороны, требует более высоких пружин, с другой, — еще больше затрудняет смену валков, в особенности в мощных станах, из-за отсутствия независимого перемещения нажимных винтов.

Вместо пружин в мощных станах кварто в США широко распространено гидравлическое уравновешивание.

Фиг. 350. Уравновешивающе-нажимной механизм слябинга «Запорожстали»:

уравновешивающе-нажимное устройство (а) механизм (б) и

рычаги (в) для переключения уравновешивающе-нажимного устройства

Фиг. 351. Привод с одной электромагнитной муфтой уравновешивающе-нажимного устройства клети кварто 250/630 мм холодной прокатки: а — вид спереди; б — вид сверху

Немаловажный интерес представляет уравновешивание валков, осуществляемое при помощи восьми гидравлических масляных цилиндров (фиг. 352), расположенных в подушках нижних валков. Для опорных и рабочих валков применяются обособленные цилиндры 1 и 2. Для подъема нижнего валка при перевалках применяются масляные цилиндры 3.

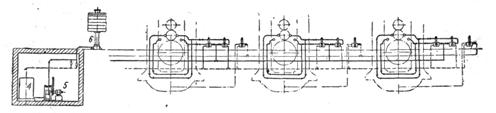

Схема действия гидравлического устройства для уравновешивания валков показана на фиг. 353. Из резервуара 4 насосом 5 масло подается в грузовой аккумулятор 6, состоящий из цилиндра, плунжера и грузов. Масло, поданное под большим давлением, поступая в цилиндр, подымает плунжер, а вместе с ним и грузы. После этого по трубопроводам масло подается к уравновешивающим цилиндрам опорных 1 и рабочих 2 валков, а также к цилиндрам 3, предназначенным для перевалки.

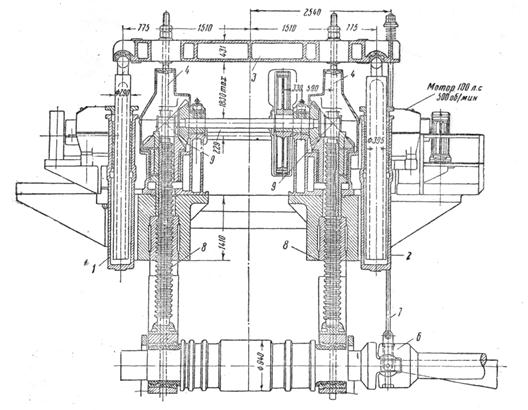

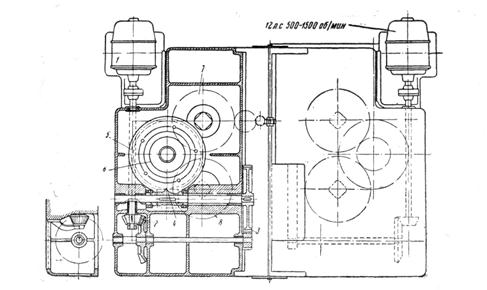

В шестивалковом стане 330/730 мм при длине бочки валка 1200 мм для холодной прокатки листов механизм привода значительно сложнее, чем в рассмотренных выше (дуо, трио, кварто), из-за необходимости вращения не двух, а четырех нажимных винтов (фиг. 354), приводимых попарно от двух электродвигателей ( 12 л. с., п = 500—1500 об/мин) через два аналогичные по устройству, но совершенно обособленные редуктора.

12 л. с., п = 500—1500 об/мин) через два аналогичные по устройству, но совершенно обособленные редуктора.

Движение каждой паре нажимных винтов от электродвигателя 1 передается через пару конических передач 2, пару цилиндрических передач 3, червяку 4, а от него червячному колесу 5 и шестерне 6, находящейся в зацеплении с шестернями 7 и 8, сидящими на нажимных винтах. Уравновешивание — пружинами.

Данные о скорости передвижения валка, передаточных числах приводов, характеристики моторов и нажимных винтов приводятся в табл. 50.

Из сказанного видно, что основные способы регулирования верхних валков путем самостоятельного передвижения каждой подушки таковы: 1) отключение одного из нажимных винтов при помощи кулачных муфт, 2) вывод из зацепления зубчатого колеса на одном из нажимных винтов, 3) регулировка высоты специального стакана, 4) установка электромагнитных муфт, 5) установка дифференциала, 6) применение сельсин-моторов, 7) установка самостоятельного привода для нажимных винтов. Первые три из этих способов неудобны и требуют остановки стана, последние же четыре дают возможность производить выравнивание с пульта управления без остановки стана, благодаря чему они и получили широкое распространение в универсальных, реверсивных и непрерывных станах новейшей конструкции горячей и холодной прокатки.

Фиг. 352. Гидравлическое уравновешивание при помощи восьми масляных цилиндров

Фиг. 353. Схема действия гидравлического уравновешивания помощью восьми цилиндров

Фиг. 354. Механизм привода уравновешивающе-нажимного устройства шестивалкового стана холодной прокатки

2015-02-14

2015-02-14 2929

2929