На скорость резания (U) влияют факторы:

1. физико-механические свойства обрабатываемого материала

2. U=(Cu×Dzu)/(Tm×Syu×txu)×Ku (м/мин)

Сu – коэффициент физико-механических свойств

Dzu – диаметр инструмента

Тm – стойкость

Syu - подача

Txu – глубина резания

K – коэффициент, зависящий от условий обработки

Фрезерование. Назначение, особенности и классификация фрез.

Фреза – многозубый инструмент, представляющий собой тело вращения на образующей поверхности которого, а иногда и на торце, имеются режущие зубья.

Движение резания при фрезеровании – вращательное движение, совершаемое фрезой. Движение подачи может иметь заготовка или фреза.

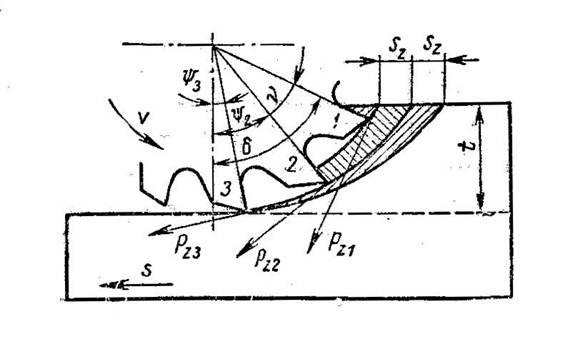

Условие работы зубьев фрезы отличается от условий работы резца:

1. зубья фрезы работают не беспрерывно, а периодически. При вращении фрезы каждый ее зуб большую часть своего пути не режет и, следовательно, влияет на стойкость зубьев. Для отвода тепла от зубьев корпус ее делается массивным.

2. в результате сочетания вращения фрезы и подачи обрабатываемой детали, толщина среза имеет переменную величину, изменяющуюся от нуля до максимума, в связи с чем врезание зуба в металл затруднено, так как резание начинается с нулевой толщины среза, а режущая кромка зуба всегда имеет некоторый радиус скругления (ρ). В этот момент наблюдается большое трение и износ задней поверхности зуба.

|

|

|

3. в процессе срезания зубом стружки на него действует переменная сила, возрастающая и резко уменьшающая в момент выхода зуба из соприкосновения с обрабатываемой поверхностью.

Для более спокойного равномерного процесса фрезерования необходимо увеличивать число зубьев фрезы. Рекомендуется применять фрезы не с прямым зубом, а с винтовым, так как прямой зуб входит в соприкосновение с обрабатываемой деталью и выходит из нее сразу по всей ширине фрезерования, что создает не спокойные условия работы. Винтовой же зуб постепенно вступает в работу.

Элементы режима резания при фрезеровании.

Скоростью резания называется окружная скорость фрезы.

Подачей называется перемещение обрабатываемой детали относительно вращающейся фрезы.

Размерности:

1. Подача на зуб фрезы Sz (мм/зуб)

2. Подача за один оборот фрезы Sο (мм/об)

Sο=Sz×z (мм/об), где z – число зубьев фрезы

3. Подача за одну минуту Sм (мм/мин)

Sм=Sο×n=Sz×z×n (мм/мин)

Глубиной резания (t) называется толщина слоя металла срезаемого за один проход фрезы.

Элементы срезаемого слоя при фрезеровании.

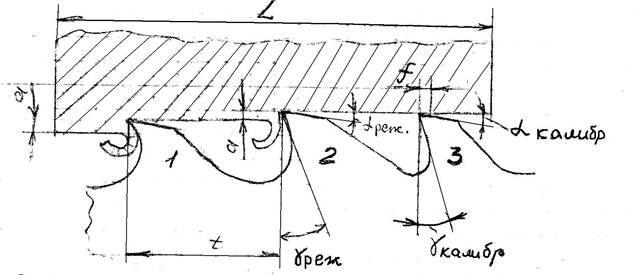

Шириной среза (b) является длина соприкосновения зуба фрезы с обрабатываемой деталью, измеряемая вдоль режущей кромки.

Толщина среза (а) является величиной переменной и представляет собой расстояние между двумя последовательными положениями поверхности резания, образованными двумя соседними зубьями фрезы.

|

|

|

Площадь поперечного сечения f=a+b.

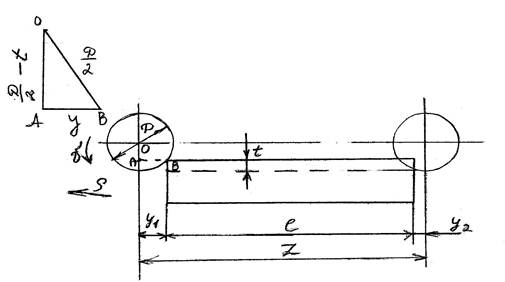

Машинное время при цилиндрическом фрезеровании.

Тм=z/Sм, где z – путь пройденный обрабатываемой деталью (мм).

z=l+y, где l – размер детали в направлении подачи.

y2=1÷5 (мм) – перебег

у1=√(D/2)²-(D/2-t)²=√t(D-t) (мм) – величина врезания

z=l+y1+y2

Две схемы фрезерования.

Существует встречное и попутное фрезерование.

При встречном фрезеровании подача детали происходит на встречу фрезе. При попутном фрезеровании направление подачи и вращение фрезы совпадают.

При попутном фрезеровании зуб фрезы вначале подвергается наибольшей нагрузки, которая затем уменьшается.

Недостаток: попутное фрезерование не применимо при обработке деталей имеющих на поверхности твердую корку.

При встречном фрезеровании зубья фрезы как бы выламывают корку снизу не прикасаясь к ней режущими кромками.

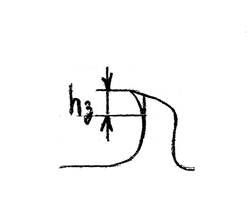

Износ зуба фрезы.

Износ фрез в основном происходит по их задним поверхностям, испытывающим значительное трение при работе.

При черновой обработке стали износ допускается до 0,4мм-0,8мм, при обработке чугуна до 0,8 мм, а при чистовой обработке до такого предела превышение которого не позволяет обеспечить требуемую чистоту обработки.

Стойкость цилиндрической фрезы при обработки стали принемают до 200 мин., чугуна до 300 мин.

hз – площадка износа зуба фрезы

Нарезание зубчатых колес. Метод копирования. Метод обкатки.

Для передачи вращательного движения с вала на вал необходимы зубчатые зацепления. Зубчатые передачи бывают с прямыми, косыми и шивронными зубьями, так же имеется червячная передача.

Зубчатые колеса нарезают двумя методами: копированием и обкатом.

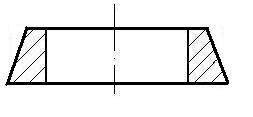

Метод копирования заключается в том, что режущим лезвиям инструмента придают профиль впадин зубчатого колеса. Впадины фрезеруются последовательно. Обработка чередуется с делением, то есть с периодическим поворотом заготовки на один зуб, после получения обработки очередной впадины. При методе копирования используют дисковые, пальцевые, модульные фрезы и зубодолбежные головки.

Дисковая модульная фреза представляет собой фасонную фрезу, профиль зуба которой повторяет профиль впадины нарезаемого колеса. При этом используется делительное устройство.

Набор модульных дисковых фрез состоит из:

1. восьми комплектов фрез

2. пятнадцати комплектов фрез

3. двадцати шести комплектов фрез

Для нарезания зубьев по методу копирования необходимо три движения:

1. движение вращения фрезы

2. движение подачи относительно перемещения инструмента вдоль образующей зуба

3. движение деления – периодический поворот заготовки на один зуб.

Этот метод применяется, как правило, для предварительной обработки зубьев в массовом производстве.

| № фр | ||||||||

| Числа зубьев колеса | 10-13 | 14-16 | 17-20 | 21-25 | 135 и более |

Метод обкатки

m – модуль зуба

m=D/(z+2),где D – диаметр наружнего колеса, z – число зубьев колеса

или

m=P/П,где Р – шаг резьбы или шаг зуба

Сущность его заключается в том, что зубья колеса нарезаются инструментом имеющим форму зубчатой рейки или шестерни, как бы находящейся в зацеплении с нарезаемым колесом. Для обработки цилиндрических зубчатых колес методом обкатки используют инструменты: долбяки, зуборезные гребешки, червячные фрезы.

Зуборезными долбяками осуществляют на полуавтоматических зубодолбежных станках нарезание прямых и винтовых зубьев цилиндрических колес.

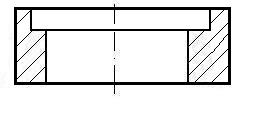

Долбяк представляет собой зубчатое колесо превращенное в режущий инструмент, за счет преобразований на торце режущей кромки с необходимыми для резания углами.

|

|

|

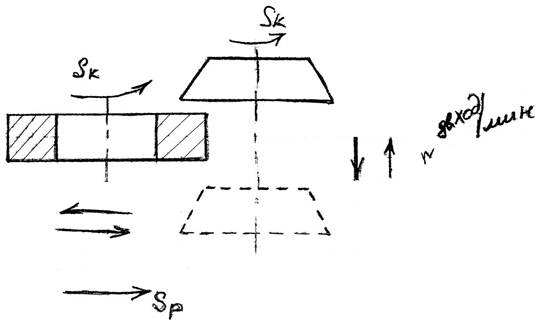

Движением резания при долблении является возвратнопоступательное движение во время рабочего хода долбяка срезает стружку постепенно, образуя на обрабатываемой кромке впадины.

Обратное движение долбяка холостое, при этом колесо несколько отходит от инструмента, чтобы исключить трение его зубьев об обрабатываемый металл.

Долбяк и колесо в процессе нарезания медленно и согласованно вращаются.

В начальный период обработки происходит медленная подача долбяка в радиальном направлении до получения полной высоты зубьев на колесе, то есть долбление зубьев осуществляется в результате движений:

1. быстрого возвратно-поступательного движения долбяка

2. медленного согласованного вращения долбяка и колеса (Sк – круговая подача)

3. радиальная подача на вращение (Sр)

Достоинства:

Протягивание. Назначение. Инструмент. Геометрия инструмента. Конструкция.

Протяжками обрабатывают сквозные отверстия любой формы, прямые или винтовые канавки, наружные поверхности разнообразной формы, зубчатые колеса наружного и внутреннего зацепления.

Протяжка – многозубый инструмент. Каждый последующий зуб протяжки выше предыдущего. Движение резания прямолинейное и реже круговое.

Несмотря на сравнительно низкие скорости резания (2-15м/мин), применяемые при протягивании, производительность протягивания высокая, так как велика суммарная длина режущих кромок, работающих одновременно.

Точность обработки протяжкой 2-3 класс.

Протяжки разделяют на внутренние (для обработки отверстий) и внешние (для обработки незамкнутых поверхностей).

Протяжки могут быть режущие и уплотняющие. Последние не режут, а уплотняют тонкие слои металла.

Наружные протяжки подразделяются по типу обрабатываемых поверхностей на плоские, круглые и фасонные.

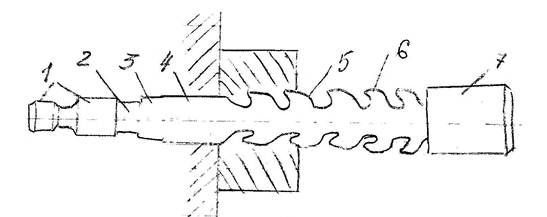

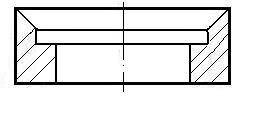

Круглая протяжка

1-хвостовик

2-шейка

3-переходной конус

4-направляющая часть

5-режущая часть

6-калибрующая часть

7-задняя направляющая часть

Элементы режима резания и среза.

Подъемом на зуб протяжки называется разность между высотами соседних зубьев протяжки (подъем зуба равен толщине среза (а)).

|

|

|

Ширина среза (b) измеряется вдоль режущей кромки. У шпоночной протяжки – это ширина паза; в других протяжках равна длине активной части режущей кромки; для круглой протяжки – длине окружности; для шлицевой – суммарной ширине шлицев и т.д.

Режущая (1 и 2) и калибрующие (3) зубья протяжки.

Площадь поперечного сечения (f), приходящаяся на один зуб:

для шпоночной (одношлицевой) протяжки

f=a×b (мм)

для многошлицевой протяжки

f=a×b×n (мм)

для круглой протяжки

f=a×П×D (мм)

где а – подъем зуба в (мм)

b – ширина шлица в (мм)

n – число шлицев

D – диаметр круглой протяжки

Суммарная площадь поперечного сечения среза

F=f×zi (мм)

где zi – наибольшее число зубьев, одновременно находящихся в работе.

Машинное время за один проход при протягивании

Тм=(L/1000Ug)×к (мм)

где L – длина рабочего хода протяжки в (мм)

к=1,4÷1,5 – коэффициент, учитывающий соотношение между скоростями рабочего и обратного хода;

U – скорость резания в (м/мин)

q - количество одновременно обрабатываемых деталей

Скорость резания при протягивании

U=(Cu)/(Тm×Sye) (м/мин)

где Cu – коэффициент, характеризующий условия обработки;

Т – скорость протяжки в (мм);

Sz – подача;

m и y – показатели степени при стойкости и подаче, зависящие от материала протяжек, заготовки и других условий.

Мощность при протягивании

Nрез.=(Pz×U)/(60×102) (кВт),

где Pz – сила резания в (кгс)

U – скорость резания в (м/мин)

Мощность электродвигателя протяжного станка должна быть не меньше, чем требует формула:

Nд=Nрез./η,

где η=0,75÷0,9 – к.п.д. станка

Тяговая сила станка Q (должна быть несколько больше или, в крайнем случае, равна силе резания Pz) определяется по паспорту протяжного станка.

Абразивные материалы.

Делятся на: естественные и искусственные.

К естественным относятся: алмаз, наждак, корунд. Из-за неоднородности структуры они применяются редко.

К искусственным относятся: электрокорунд, карбид кремния, карбид бора, искусственный алмаз, эльбор.

Электрокорунд получается в электропечах из глинозема, в котором содержится Al2O3. Выпускается двух видов: электрокорунд белый (Э9, Э8), электрокорунд нормальный (Э7,Э6).

Карбид кремния – химическое соединение кремния с углеродом. Получается в электропечах спеканием коксового порошка и кремневого песка. Выпускается двух видов: карбид кремния зеленый (К3), карбид кремния черный (К4).

Карбид бора – химическое соединение бора с углеродом. По твердости уступает только алмазу. Недостаток: высокая хрупкость.

Искусственный алмаз – более 80% этого материала идет на изготовление алмазных шлифовальных кругов, а остальная часть для резцов. Достоинства: высокая твердость и теплостойкость. Недостатки: хрупкость, дороговизна.

Эльбор – сверхтвердый материал, по режущим свойствам и твердости не уступает алмазу.

Зернистость.

Абразивные материалы после их изготовления на шаровых мельницах, и в зависимости от размеров зерен, их делят на три группы:

1. Шлифзерно с №200 по №16

2. Шлифпорошок с №12 по№3

3. Микропорошок с №М40 по №М5

Связки абразивного инструмента.

Для изготовления абразивного инструмента применяют вещества, называемыми связками. Они делятся на: органические и неорганические.

К органическим связкам относятся вулканитовая и бакелитовая смолы.

Вулканитовая (В) состоит из каучука и серы. Инструмент на этой связке обладает эластичностью и достаточной прочностью. Температура выгорания связки 200ºС; устойчивый к влаги, поэтому применяется с обильным охлаждением. Недостаток: быстрое засаливание.

Бакелитовая (Б) связка состоит из бакелита (искусственной смолы). Температура выгорания связки 150ºС. Не стоек к щелочным охлаждающим жидкостям.

К неорганическим связкам относятся: керамическая (К0, К1, К3), магнезиальная (М), силикатная (С).

Керамическая состоит из мела, жидкого стекла, огнеупорной глины, кварца. Инструмент на этой связке огнеупорен, не боится влаги. Недостаток: хрупкость.

Магнезиальная и силикатная связки применяются редко, так как инструмент на этой связки малопрочный.

Твердость абразивного инструмента.

Твердостью называется способность связки удерживать абразивные зерна инструмента при воздействии на них силами резания.

ГОСТом установлена шкала твердости:

1. М1, М2, М3 – мягкие

2. СМ1, СМ2 – среднемягкие

3. С1, С2 – средние

4. СТ1, СТ2, СТ3 – среднетвердые

5. Т1, Т2 – твердые

6. ВТ – весьма твердые

7. ЧТ – черезвычайнотвердые

Слишком твердый круг будет способствовать возникновению прижегов на обработанной поверхности и требованием частой правки кругов, так как затупившееся зерна не выпадают из твердой связки. Чем легче выпадают зерна из инструмента, тем мягче инструмент.

Недостаток: работа затупленными зернами приводит к большей затрате мощности, трению и тепловыделению.

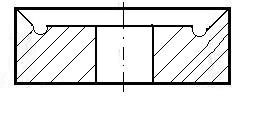

Формы шлифовальных кругов.

Установлено 33 формы шлифовальных кругов диаметром от 3 до 1100 мм.

ПП – плоская прямого профиля

2П – плоская с двухсторонним коническим профилем

3П – плоская сорокатятиградусного конического профиля

ПВ – плоская с выточкой

ПВК – плоская с конической выточкой

1Т – тарелка

Электрокорунд – Э5, Э4, Э3, Э2К, Э2

нормальный – 16А, 15А, 14А, 13А, 12А

Электрокорунд – ЭБ9, Э9А, Э8

белый – 25А, 24А, 23А, 22А

Карбид кремния – К48, К47

Черный – 55С, 54С, 53С, 52С

Карбид кремния – К39 К38, К36, К37

Зеленый – 64С, 63С,≈63С,62С,≈63С

Схемы шлифования.

1. круглая наружная с продольной подачей

2. круглая наружная с поперечной подачей

3. глубинное шлифование

При глубинном шлифовании круг заправляется на конус и весь припуск снимается за один – два прохода

4. круглое внутреннее шлифование

5. плоское шлифование в периферии круга

6. плоское шлифование торцом круга

7. безцентровое шлифование, где

1) – шлифующий круг

2) – ведущий круг

3) – заготовка

4) – упор

Маркировка.

Для конкретных условий обработки требуется инструмент с определенными физико-механическими данными, для этого маркируют его с указанием полной характеристики в которую входят: абразивный материал, зернистость, твердость, связка, структура, форма, размер и окружная скорость максимальная.

Маркировка:

ЭБ940СТ1К5

ПП500х50х305

35м/сек

Новое обозначение маркировки: ПП15А25НС17К1А35м/с

ПП – прямого профиля

15А – электрокорунд нормальный

25 – зернистость (группа, номер)

Н – индекс зернистости

С1 – среднетвердый

7 – структура средняя

К1 – керамическая

А – класс круга

35 м/с – скорость вращения

Абразивные круги изготавливают по классам А и Б.

Круг класса А более качественный (высшая геометрическая точность, более равномерная твердость).

2П13А25НСТ17С1Б40м/с

2П – плоский с двухсторонним коническим профелем

13А – электрокорунд нормальный

25 – зернистость

Н – индекс зернистости

СТ1 – средней твердости

7 – структура

С1 – силикатная связка

Б – класс круга

40 м/с – скорость вращения

Шлифование.

Шлифование – это процесс резания металла с помощью абразивного инструмента, режущим элементом которого является зерна.

Зерна обладают высокой твердостью, теплоустойчивостью, острыми кромками. Зерна соединены связующими веществами в шлифовальные круги, сегменты, головки, бруски и шкурки.

Скорость резания (U) достигает 80 м/сек. Срезается меленький слой металла с заготовки (зерно царапает заготовку) при этом получается огромное количество стружек (сотни миллионов в минуту, за счет малых размеров самих режущих зерен – резцов и их большого количества).

Чистота поверхности достигает 12 класса, точность поверхности достигает 1 класса за счет высокой скорости и малого сечения среза.

Процесс стружкообразования при шлифовании приближается к резанию, осуществляемый зубьями фрезы. Стружка имеет тоже строение несмотря на малые размеры.

При резании появляется не только стружка, но и порошок (пыль), которые при высоких температурах спекаются. Температура возникает из-за неправильной геометрии режущей части зерен (1000-1500º). Для снижения температуры применяют СОЖ, которая уменьшает шероховатость поверхности, повышается производительность, снижается размягчение связки круга.

Процесс шлифования и особенности.

1. Режущая кромка шлифовального круга не сплошная, а прерывистая, так как зерна отстают друг от друга на некоторое расстояние.

2. Зерна круга неправильной округленной формы произвольно расположены в круге, что является причиной отрицательного и непостоянного значения переднего угла.

3. В следствии пирамидоидальной и округленной формы режущие части зерна возникает сложная зависимость между глубиной и шириной впадины, образуемой на обработанной поверхности каждым зерном.

4. В процессе работы шлифовальный круг имеет возможность самозатачиваться.

5. В следствии округления вершины зерна и нулевой толщины среза в момент предшествующий срезанию (т.е. при врезании) зерна подвергаются большому трению о поверхность резания, образованную впереди идущими зернами.

6. Процесс снятия стружки происходит за 0,0001 секунды.

2015-02-04

2015-02-04 1894

1894