Суперфинишем в основном уменьшают шероховатость поверхностей, оставшуюся от предыдущей обработки. При этом изменяются высота и вид микровыступов, обработанные поверхности имеют сетчатый рельеф, а каждый микровыступ округляется и поверхность становится очень гладкой. При этом возникают более благоприятные условия взаимодействия трущихся поверхностей. Поверхности обрабатывают абразивными брусками, устанавливаемыми в специальной головке. Характерным для суперфиниша является колебательное движение брусков наряду с движением заготовки. Процесс резания происходит при давлении брусков (0,5—3,0) 105 Н/м2 и в присутствии смазки малой вязкости.

Плотная сетка микронеровностей создается сочетанием двух движений:, возвратно-поступательного заготовки и колебательного брусков со скоростью v. Амплитуда колебаний брусков составляет 1,5—6,0 мм, а частота 400—1200 колебаний в минуту. Движение Snp ускоряет процесс съема металла и.улучшает однородность поверхности". Бруски, будучи подпружиненными, самоустанавливаются по обрабатываемой поверхности. Соотношение скоростей Snp и v в начале обработки составляет 2—4, в конце 8—16. Процесс характеризуется сравнительно малыми скоростями резания (5—7 м/мин). Важную роль играет смазочно-охлаждающая жидкость. Масляная пленка покрывает обрабатываемую поверхность, но наиболее крупные микровыступы прорывают ее и в первую очередь срезаются абразивом. Давление брусков на выступ оказывается большим. По мере дальнейшей обработки давление снижается, так как все большее число выступов прорывает масляную пленку. Наконец наступает такой момент, когда давление бруска не может разорвать пленку, она становится сплошной. Создаются условия для жидкостного трения. Процесс отделки автоматически прекращается. В качестве жидкости используют смесь керосина (80—90%) с веретенным или турбинным маслом (20—10%).

|

|

|

При обработке сталей лучших результатов достигают при применении брусков из электрокорунда. В большинстве случаев применяют бруски на керамической или бакелитовой связке. Большое влияние на ход процесса оказывает твердость брусков. Если твердость при обработке данного материала завышена, бруски засаливаются и плохо режут; если твердость занижена, происходит непрекращающееся самозатачивание и бруски быстро изнашиваются, поверхность оказывается низкого качества.

Применение алмазных брусков увеличивает не только производительность обработки, но и стойкость инструмента в 80—100 раз. Алмазные бруски работают на тех же режимах что и абразивные, но с давлением;, большим на 30—50%.

Величина и форма абразивных брусков зависят от размера и конфигурации обрабатываемой заготовки. Для коротких открытых участков детали длина брусков должна быть равна длине обрабатываемой поверхности или немного больше ее. Чаще для суперфипиша применяют два бруска, а при обработке крупных деталей — три или четыре.

|

|

|

4. Выбрать способ сварки конструкций из винипласта. Схема способа, его технологический режим.

Сварка термопластов основана на их способности при нагреве переходить в высокоэластическое и вязко-текучее состояние при котором с приложением небольшого давления к соединяемым частям возрастает диффузия подвижных макромолекул пограничных слоев с образованием прочной связи. В зависимости от метода сварки прочность шва составляет 70—98 % от прочности основного материала.

При сварке во избежание деструкции материала под действием тепла нагрев пластмасс должен быть кратковременным с точным соблюдением температурного интервала нагрева.

Температурные интервалы нагрева при сварке винипласта 220...240 градусов Цельсия

Сварка нагретым воздухом (газом) является простым и самым распространенным способом соединения толстостенных деталей из термопластов. Широко используется для изготовления различной химической аппаратуры и трубопроводов.

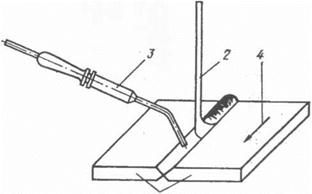

Чаще всего сварку осуществляют с применением присадочного прутка (рис.1). Свариваемые поверхности деталей с разделанными кромками вместе с присадочным прутком 2, изготовленным из того же материала, что и свариваемые детали, нагревают до жидко- текучего состояния струей горячего воздуха, выходящего из сопла сварочного пистолета 3. Пистолет и присадочный пруток перемещаются в направлении по стрелке 4. Разогретый присадочный материал укладывают в зоне сварки с приложением незначительного давления.

Рис.1Схема сварки пластмасс нагретым газом с применением присадочного прутка

Рис.1Схема сварки пластмасс нагретым газом с применением присадочного прутка

|

Можно проводить сварку и без применения присадочного прутка. В этом случае после доведения свариваемых поверхностей до состояния вязкого течения к соединяемым деталям прикладывается давление во взаимно перпендикулярном направлении.

Если недопустимо окисление материала, то его разогрев проводят от сварочного пистолета струей азота или углекислого газа.

1.Выбрать оборудование и описать технологию получения поковки шестерни.

Горячая объемная штамповка — вид обработки металлов давлением, при котором формообразование поковки осуществляется пластическим деформированием нагретой до высокопластичного состояния заготовки в специальном инструменте — штампе. Полости в верхней и нижней частях штампа называют ручьями штампа.

Течение металла в штампе ограничивается поверхностями полости штампа, и в конечный момент штамповки при смыкании они образуют единую замкнутую полость, соответствующую по конфигурации поковке.

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки, а необходимая квалификация рабочих значительно ниже. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности, так что нередко после штамповки детали выходят вполне готовыми при меньшем расходе металла. Отсюда ясно преимущество штамповки перед свободной ковкой. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление стальных форм (штампов) оправдываются лишь при выпуске значительного количества поковок.

Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

|

|

|

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке для одних и тех же изделий и колеблется в пределах от 0,4 до 5 мм. Применение точной объемной штамповки на кривошипных прессах для чеканки и калибровки позволяет еще более снизить припуски и во многих случаях полностью устранить

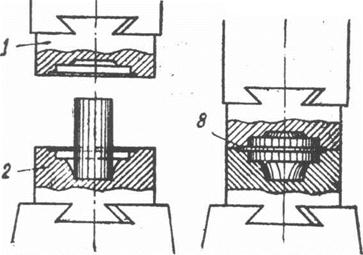

Штамповка на молотах — наиболее распространенный способ горячей штамповки. Штамп (рис. а) состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленном на шаботе, а верхняя - в бабке; крепление каждой части осуществляется клином и шпонкой. Места крепления выполняют в виде «ласточкина хвоста». Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Для штамповки заготовка нагревается до температуры ковки и

помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис. б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии.

помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис. б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии.

2.Выбрать марку стали для изготовления рамных пил (приложение А, таблица А6), указать её химический состав, охарактеризовать, охарактеризовать свойства и структуру данной стали.

Для изготовления рамных пил выбираем марку стали 9ХФ

2015-03-08

2015-03-08 539

539