Материал заготовки: Сталь 45 ГОСТ 1050-88

Шероховатость поверхности после обработки: Rа 6,3

Тип производства: среднесерийный

Оборудование: токарно-винторезный станок 16К20

Режущий инструмент: резец проходной упорный правый

Материал режущей части: Т15К6

Порядок расчета:

1. определить глубину резания: t =  , мм

, мм

2. назначить подачу S (таблица 6.1), мм/об

Таблица 6.1

Подачи при черновом наружном точении резцами с пластинами из твердого сплава и быстрорежущей стали

| Диаметр детали, мм | Размер державки резца, мм | Обрабатываемый материал | |||||||||

| Сталь конструкционная углеродистая, легированная и жаропрочная | Чугун и медные сплавы | ||||||||||

| Подача s, мм/об, при глубине резания t, мм | |||||||||||

| До 3 | Св. 3 до 5 | Св. 5 до 8 | Св.8 до 12 | Св. 12 | До 3 | Св. 3 до 5 | Св. 5 до 8 | Св. 8 до 12 | Св. 12 | ||

| До 20 Св. 20 до 40 » 40» 60 » 60» 100 » 100» 400 » 400» 500 » 500» 600 » 600» 1000 » 1000» 2500 | От 16 х 25 до 25 х 25 От 16 х 25 до 25 х 25 От 16 х 25 до 25 х 40 От 16 х 25 до 25 х 40 От 16 х 25 до 25 х 40 От 20 х 30 до 40 х 60 От 20 х 30 до 40 х 60 От 25 х 40 до 40 х 60 От 30 х 45 до 40 х 60 | 0,3-0,4 0,4-0,5 0,5-0,9 0,6-1,2 0,8-1,3 1,1-1,4 1,2-1,5 1,2-1,8 1,3-2,0 | - 0,3-0,4 0,4-0,8 0,5-1,1 0,7-1,2 1,0-1,3 1,0-1,4 1,1-1,5 1,3-1,8 | - 0,3-0,7 0,5-0,9 0,6-1,0 0,7-1,2 0,8-1,3 0,9-1,4 1,2-1,6 | - 0,4-0,8 0,5-0,9 0,6-1,2 0,6-1,3 08-1,4 1,1-1,5 | - 0,4-1,1 0,1-1,2 0,7-1,3 1,0-1,5 | - 0,4-0,5 0,6-0,9 0,8-1,4 1,0-1,5 1,3-1,6 1,5-1,8 1,5-2,0 1,6-2,4 | - 0,5-0,8 0,7-1,2 0,8-1,9 1,2-1,5 1,2-1,6 1,3-1,8 1,6-2,0 | - 0,4-0,7 0,6-1,0 0,8-1,1 1,0-1,2 1,0-1,4 1,0-1,4 1,4-1,8 | - 0,5-0,9 0,6-0,9 0,7-0,9 0,9-1,2 1,0-1,3 1,3-1,7 | - 0,8-1,0 0,9-1,2 1,2-1,7 |

3. скорректировать подачу S по данным станка (таблица 6.2)

|

|

|

4. назначить период стойкости резца Т, мин (при одноинструментной обработке составляет 30-60мин).

5. определить скорость главного движения резца V=  , м/мин (где T - период стойкости резца, t - глубина резания, S – подача, значения коэффициента Cv, показатели степеней m, x, y приведены в таблице 6.3, а Kv»1)

, м/мин (где T - период стойкости резца, t - глубина резания, S – подача, значения коэффициента Cv, показатели степеней m, x, y приведены в таблице 6.3, а Kv»1)

Таблица 6.2

Техническая характеристика токарно-винторезного станка 16К20

| Частота вращения шпинделя, об/мин | 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 |

| Подача на один оборот шпинделя, мм/об | 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1; 1,6; 2; 2,4; 2,8 |

| Мощность электродвигателя, кВт |

Таблица 6.3.

Значения коэффициента Cv и показателей степени в Формулах скорости резания при обработке резцами

| Вид обработки | Материал режущей части резца | Характеристика подачи | Коэффициент и показатели степени | |||

| CV | x | у | т | |||

| Обработка конструкционной углеродистой стали, σв = 750 МПа | ||||||

| Наружное продольное точение проходными резцами | Т15К6* | S до 0,3 S св. 0,3 до 0,7 S>0,7 | 0,15 | 0,20 0,35 0,45 | 0,20 |

6. определить частоту вращения шпинделя станка:  , об/мин

, об/мин

|

|

|

7. скорректировать частоту вращения шпинделя n, об/мин по паспорту станка (таблица 6.2)

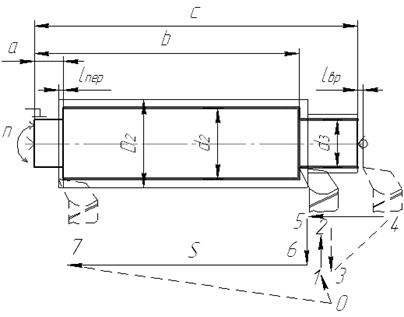

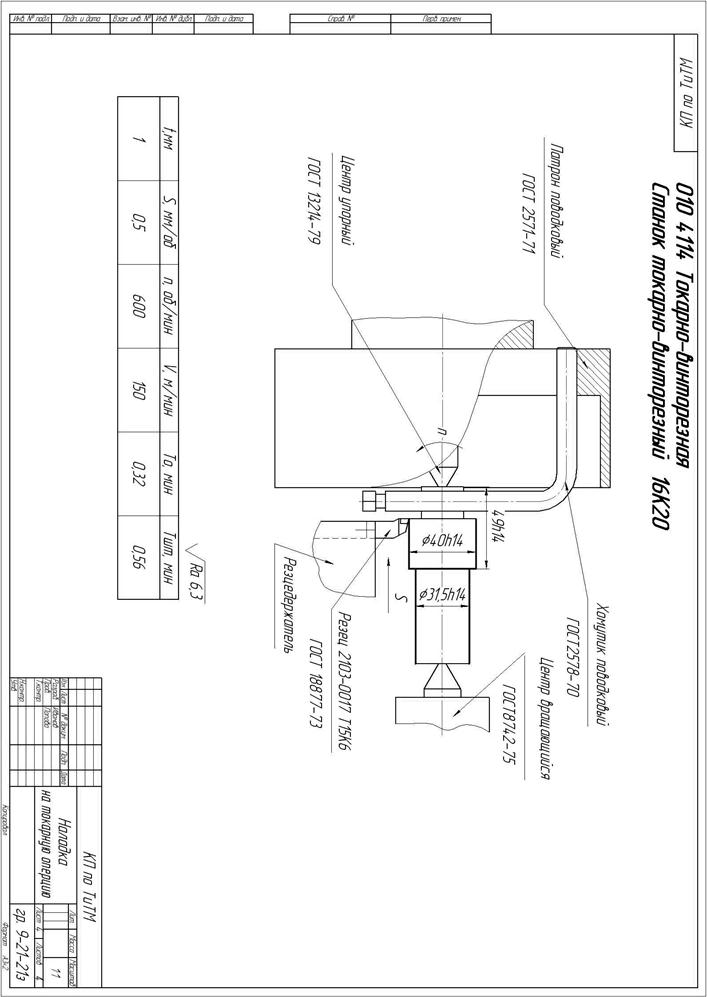

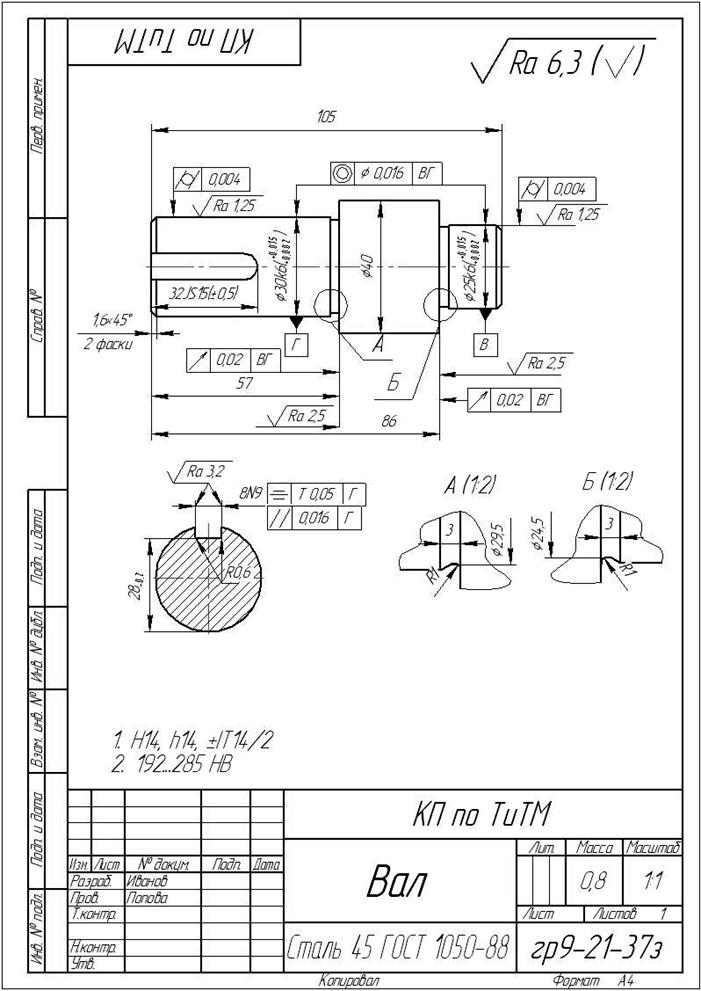

Рис.6.1. Схема обработки

8. определить скорость резания через паспортную частоту вращения:  , м/мин

, м/мин

9. определить главную составляющую силы резания Pz=10CptxsyVnKp, Н (где t - глубина резания, S – подача, V - скорость резания и значение коэффициента Cp, показатели степеней x, y, n приведены в таблице 6.4; Kp=KмpKjpKgpKlp, значения коэффициентов приведены в таблице 6.5, Kмp»1).

10. определить мощность, затрачиваемую на резание Nр=  , кВт

, кВт

Таблица 6.4.

Значения коэффициента Сp и показателей степени, в формулах силы резания при точении

| Обрабатываемый материал | Матери-ал рабочей части резца | Вид обработки | Коэффициент и показатели степени в формулах для составляющих | |||||||||||

| тангенциальной Pz | радиальной Ру | осевой Рх | ||||||||||||

| СР | x | y | n | Сp | x | y | n | Ср | x | y | n | |||

| Конструкционная сталь и стальные отливки, σв= 750 МПа | Твердый сплав | Наружное продольное и поперечное точение и растачивание | 1,0 | 0,75 | -0,15 | 0,9 | 0,6 | -0,3 | 1,0 | 0,5 | -0,4 |

11. определить достаточно ли мощности станка для обработки: Nр£Nдвh,

Nдв определяется по таблице 6.2, h=0,75

12. определить длину рабочего хода: Lр, (см. схему обработки).

Lр=lвр+l1+lпер, где lвр=lпер= 2мм, l1= (b-a)+(c-b)+(D2-d3)/2;

13. определить основное время То =  , мин

, мин

где S – подача, n – частота вращения по паспорту станка;

14. определить вспомогательное время Тв,мин(вспомогательное время складывается из времени на установку детали, на управление станком и подвод инструмента, на измерение поверхностей детали см. таблицы 6.5, 6.6, 6.7)

15. определить оперативное время Топ= То+ Тв, мин

Таблица 6.5

Вспомогательное время на установку детали в центрах и снятие ее (вручную), мин

| Содержание работы: взять деталь (оправку с деталями), установить в центрах, закрепить центром задней бабки; отвести центр задней бабки, снять деталь оправку с деталями) и отложить.Способ подвода центра задней бабки и крепления пиноли | Масса детали (оправка с деталями) до кг | |||||||

| 0,5 | ||||||||

| Отводной пружинной рукояткой с креплением пиноли рукояткой | 0,07 | 0,08 | 0,10 | 0,12 | 0,15 | 0,18 | 0,23 |

Таблица 6.6

Вспомогательное время на приемы управления станком

| Содержание приема управления | Время, мин |

| Включить или выключить станок или его узлы: кнопкой рычагом | 0,01 0,02 |

| Подвести или отвести инструмент к детали при обработке: резец | 0,025 |

16. определить время обслуживания Тобс = Ттех + Торг = 0,03 Топ, мин

17. определить время на перерывы и личные надобности: Тпер =0,05 Топ, мин

18. определить штучное время: Тшт= Топ+ Тобс+Тпер, мин

19. определить подготовительно заключительное время Тп-з, мин по таблице 6.8

Таблица 6.7

Вспомогательное время на контрольные промеры универсальным инструментом с установкой его на размер в процессе измерения, мин

| Измерительный инструмент | Точность измерения | Измеряемый размер, мм | Измеряемая длина (мм) до | ||||

| Штангенциркуль | До 0,1 мм | 0,12 0,13 0,16 0,22 | 0,15 0,16 0,17 | 0,18 0,19 0,21 | 0,2 0,22 0,23 | 0,24 0,24 0,25 | |

| Микрометр | 6... 7 | 0,22 0,27 | 0,22 0,27 | 0,23 0,28 | 0,28 0,29 | 0,33 0,33 |

Таблица 6.8

Подготовительно-заключительное время для токарных станков

| Подготовительно-заключительное время | Токарные, лоботокарные, многоцелевые токарные станки | ||||||||||

| I. На организационную подготовку | |||||||||||

| № Пози-ции | Содержание работы | Наибольший диаметр изделия, устанавливаемого над станиной, мм до | |||||||||

| Время, мин | |||||||||||

| Получить наряд, чертеж, технологическую документацию, режущий и вспомогательный инструмент, контрольно-измерительный инструмент, приспособление, заготовки исполнителем до начала и сдать их после окончания обработки партии деталей. | На рабочем месте | ||||||||||

| В инструменталь-нораздаточной кладовой | |||||||||||

| Ознакомиться с работой, чертежом, технологической документацией, осмотреть заготовки | 2,0 | 2,0 | 3,0 | 3,0 | 3,0 | ||||||

| Инструктаж мастера | 2,0 | 2,0 | 2,0 | 2,0 | 2,0 | ||||||

| II. На наладку станка, приспособлений, инструмента, программных устройств | |||||||||||

| Устано-вить и снять | патрон трехкулачковый | 2,5 | 4,0 | 4,0 | 5,0 | 6,5 | |||||

| оправку или | центр | 0,8 | 1,2 | 1,5 | 1,8 | 2,5 | |||||

| патрон инерционный поводковый (с регулировкой) | 6,5 | 7,0 | 8,0 | - | - | ||||||

| Сместить заднюю бабку | рукояткой | 0,3 | 0,4 | 0,5 | - | - | |||||

| ключем | - | 3,0 | 4,0 | 5,0 | - | ||||||

| Установить исходные режимы работы станка (число оборотов, подачу и т.д) Время на одно изменение. | 0,15 | 0,2 | 0,25 | 0,3 | 0,4 | ||||||

| Установить и снять режущий инструмент | в резцедержателе | 0,5 | 0,8 | 1,0 | 1,5 | 2,0 | |||||

20. результаты расчета представить в виде таблицы:

|

|

|

| t, мм | S, мм/об | n, об/мин | V, м/мин | Pz, H | Nр, кВт | То, мин | Тшт, мин | Тп-з, мин |

Список литературы:

1. Трухачев А.В. Методические указания «Технологичность конструкции деталей, изготавливаемых механической обработкой», Ижевск 1990.

2. Учебное пособие под редакцией Горбацевича А.Ф. «Курсовое проектирование по технологии машиностроения» Минск 1983., с. 256

3. Руденко П.А. и др. Проектирование и производство заготовок в машиностроении – К.: Выща шк., 1991. – 247с.

4. Технология машиностроения (специальная часть): Учебник для машиностроительных специальностей вузов/А.А. Гусев, Е.Р. Ковальчук, И.М. Колесов и др. – М.: Машиностроение, 1986. – 480с.

5. Справочник технолога-машиностроителя. В 2-х т./ Под ред. А.М. Дальского, А.Г. Косиловой, Р.К. Мещеряковой, А.Г. Суслова. – 5-е изд., исправл. – М.: Машиностроение, 2003г.

Приложение 1. СТРУКТУРА КУРСОВОГО ПРОЕКТА

Графическая часть

1. чертеж детали (исходное задание)

2. чертеж заготовки - формат А2-А3

3. маршрутный технологический процесс с эскизами (в виде таблицы) - формат А1

4. наладку на 1-2 операции – обе наладки на одном листе формат А2-А3

|

|

|

Пояснительная записка

Введение

1. Служебное назначение детали

2. Отработка на технологичность

3. Расчет типа производства

4. Расчет и проектирование заготовки

5. Расчет режимов резания и норм времени

Заключение

Список литературы

Приложение 2. КОДЫ ТЕХНОЛОГИЧЕСКИХ ОПЕРАЦИЙ ОБРАБОТКИ РЕЗАНИЕМ

4110 Токарная

4120 Сверлильная

4130 Шлифовальная

4260 Фрезерная

4114 Токарно-винторезная

4121 Вертикально-сверлильная

4123 Радиально-сверлильная

4131 Круглошлифовальная

4151 Зубошлифовальная

4153 Зубофрезерная

4156 Зубозакругляющая

4261 Вертикально-фрезерная

4269 Фрезерно-центровальная

4280 Отрезная

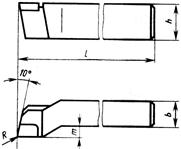

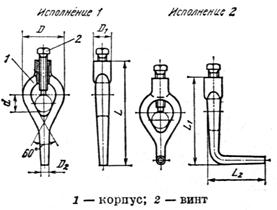

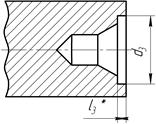

Приложение 3. РЕЗЦЫ ТОКАРНЫЕ ПРОХОДНЫЕ УПОРНЫЕ С ПЛАСТИНАМИ

ИЗ ТВЕРДОГО СПЛАВА ГОСТ18879-73 РАЗМЕРЫ В мм

| Обозначение резцов | Сечение резца hxb | L | m | R |

| 2103-0017 | 16x10 | 0,4 | ||

| 2103-0003 | 20x12 | 0,4 | ||

| 2103-0007 | 25x16 | 0,4 |

Пример условного обозначения резца

Резец 2103-0007 Т15К6 ГОСТ 18877-73

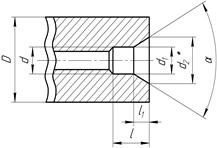

Приложение 4. ПРИСПОСОБЛЕНИЯ

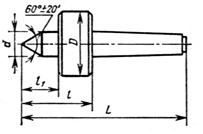

4.1 Центры станочные вращающиеся по ГОСТ 8742-75

| d | D | L | l | l1 |

4.2 Центры упорные по ГОСТ 13214-79

| обозначение | L | D | D1 | l | a |

| 7032-0020 | 17,18 | 60˚ | |||

| 7032-0041 | 44,399 | 44,7 |

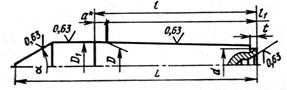

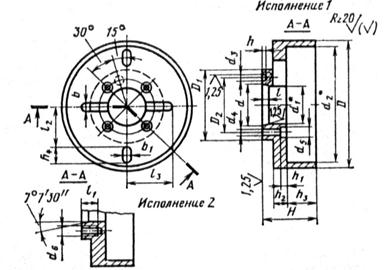

4.3.Патроны поводковые по ГОСТ 2571-71 (рис. а) 4.4 Хомутики поводковые по ГОСТ

2578-70 (рис. б)

а б

| D | D1 | d1 | d2 | l3 | H | h2 | h3 |

| 79,6 | |||||||

| 103,2 | |||||||

| 136,2 |

| Диаметр зажимаемого изделия | D1 | D2 | L1 | L2 | |

| min | max | ||||

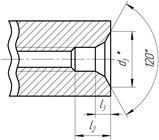

Приложение 5

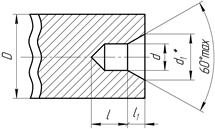

ЦЕНТРОВЫЕ ОТВЕРСТИЯ (ГОСТ 14034-74) РАЗМЕРЫ, ММ

Форма А Форма В Форма Т

*Размеры для справок

*Размеры для справок

| |||||||||

| D | d | d1 | d2 | d3, H14 | l, не менее | l1 | l2, H12 | l3, не менее | |

| номинал | предельное отклонение | ||||||||

| 1,0 (1,25) 1,6 2,0 2,5 3,15 (5) 6,3 (8) | 2,12 2,65 3,35 4,25 5,30 6,70 8,5 10,60 13,20 17,00 21,20 25,40 | 3,15 4,00 5,00 6,30 8,00 10,00 12,50 16,00 18,00 22,40 28,00 33,00 | - - - 7,0 9,0 12,0 16,0 20,0 25,0 32,0 36,0 - | 1,3 1,6 2,0 2,5 3,1 3,9 5,0 6,3 8,0 10,1 12,8 14,6 | 0,97 1,21 1,52 1,95 2,42 3,07 3,90 4,85 5,98 7,79 9,70 11,60 | Н11 | 1,27 1,60 1,99 2,54 3,20 4,03 5,06 6,41 7,36 9,35 11,66 13,80 | - - - 0,6 0,8 0,9 1,2 1,6 1,8 2,0 2,5 - | |

| Н12 | |||||||||

| Примечания. ГОСТ предусматривает также D=2…3 мм и D=160…360 мм. Размеры в скобках применять не рекомендуется. Размеры D рекомендуемые. Пример обозначения центрового отверстия формы А диаметром d=1 мм: Отв. центр. А1 ГОСТ 14034-74 |

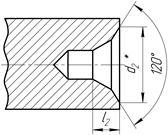

ЦЕНТРОВЫЕ ОТВЕРСТИЯ С МЕТРИЧЕСКОЙ РЕЗЬБОЙ (ГОСТ 14034-74) РАЗМЕРЫ, ММ

Форма F Форма H

*Размеры для справок

*Размеры для справок

| ||||||||||

| D для формы | d | d1, Н14 | d2 | d3, | l, не менее | l1, H12 | l2, не более | l3, H12 | α | |

| F | H | |||||||||

| 12,5 | - | М3 М4 М5 М6 М8 М10 М12 М16 М20 М24 М30 | 3,2 4,3 5,3 6,4 8,4 11,0 13,0 17,0 21,0 25,0 31,0 | 5,0 6,5 10,0 12,5 15,6 18,0 22,8 28,0 36,0 44,8 | - 8,2 11,4 13,3 16,0 19,8 22,0 28,7 33,0 43,0 51,8 | 2,8 3,5 4,5 5,5 7,0 9,0 10,0 11,0 12,5 14,0 18,0 | 1,56 1,90 2,30 3,00 3,50 4,00 4,30 5,00 6,00 9,50 12,00 | - 4,0 5,5 6,5 8,0 10,2 11,2 12,5 14,0 16,0 20,0 | - 2,4 3,3 4,0 4,5 5,2 5,5 6,5 7,5 11,5 14,0 | 60° |

| Примечания. ГОСТ предусматривает также отверстия с углом конуса 75°. Пример обозначения центрового отверстия формы F с диаметром резьбы d=М3 мм: Отв. центр. F М3 ГОСТ 14034-74 |

Приложение 6. НАЛАДКА НА ТОКАРНУЮ ОПЕРАЦИЮ

Приложение 7. ЧЕРТЕЖ ДЕТАЛИ ВАЛ

2015-03-20

2015-03-20 490

490