Процесс отключения в вакуумном выключателе протекает следующим образом. В момент расхождения контактов площадь их соприкосновения уменьшается, плотность тока резко возрастает и металл контактов плавится и испаряется в вакууме. При этом между контактами образуется проводящий мостик, состоящий из паров металла электродов. Загорается так называемая вакуумная дуга, которая гаснет при первом же переходе тока через нуль. Электрическая прочность вакуума восстанавливается очень быстро, так как малая плотность газа в колбе выключателя обусловливает исключительно высокую скорость диффузии электрических зарядов из ствола дуги. Уже через 10 мкс после перехода тока через нуль электрическая прочность вакуума достигает своего полного значения 100 МВ/м. Если к этому времени раствор контактов окажется достаточным для того, чтобы электрическая прочность межконтактного промежутка стала больше восстанавливающегося напряжения, дуга погаснет окончательно. В противном случае произойдет повторный пробой промежутка и повторное зажигание дуги.

|

|

|

При отключении вакуумным выключателем малых токов (несколько ампер или десятков ампер) может произойти преждевременное снижение тока до нуля до естественного перехода тока через нуль (срез тока), что объясняется очень быстрой деионизацией межконтактного промежутка. Срез тока сопровождается, как и в других выключателях, перенапряжениями.

Для надежности работы вакуумного выключателя и увеличения срока его службы весьма существенной является износостойкость контактов, которые распыливаются во время горения дуги. При очень сильном распылении металла контактов может образоваться такое количество паров металла, что гашение дуги окажется невозможным. Опыт показал, что наиболее сильное распыление наблюдается у контактов из латуни и меди. Тугоплавкие металлы, такие, как вольфрам или молибден, распыливаются сравнительно мало. С увеличением отключаемого тока распыливание металла контактов растет, причем быстрее, чем увеличивается ток.

Таким образом, для повышения отключающей способности вакуумного выключателя необходимо применять наиболее тугоплавкие материалы для контактов.

С другой стороны, повышение тугоплавкости контактов увеличивает ток среза, что неблагоприятно сказывается на отключениях, вызывая опасные перенапряжения. Наибольший ток среза возникает при контактах из вольфрама, и он в 2,5 раза меньше при контактах из меди.

Следовательно, для надежной работы вакуумных выключателей необходимы специальные материалы, обеспечивающие отключения больших токов и имеющие малый ток среза. К сожалению, металлов, удовлетворяющих одновременно обоим требованиям, нет, и поэтому широкое распространение получили вольфрам и молибден, которые допускают отключение токов свыше 4 - 5 кА, хотя при этом и возникают большие токи среза.

|

|

|

Современные вакуумные выключатели рассчитаны на отключение токов в пределах от 1,0 до 8,0 кА при напряжениях 3 - 20 кВ. Дуго-гасительная камера вакуумного выключателя представляет собою герметический вакуумный сосуд из металла и стекла, в котором поддерживается вакуум 10-4 Па. Корпус камеры может быть изготовлен не только из стекла, но и из других изоляционных материалов, которые вакуумно-плотно свариваются с металлом.

Внутри корпуса находятся два контакта — подвижный, соединенный с корпусом при помощи сильфона, и неподвижный. Ход контактов составляет всего 10 - 15 мм. Срок службы камеры (ресурс) очень велик – 100 - 250 тыс. операций. Для некоторых типов камер ресурс составляет до 2 млн. операций включения и отключения.

2.Индукционные, канальные и тигельные печи, устройство, расчет активной и полной мощности.

По устройству канальная печь напоминает конструкцию силового понижающего трансформатора, первичной обмоткой которого является индуктор, а вторичной - расплавленный металл в виде замкнутого канала.

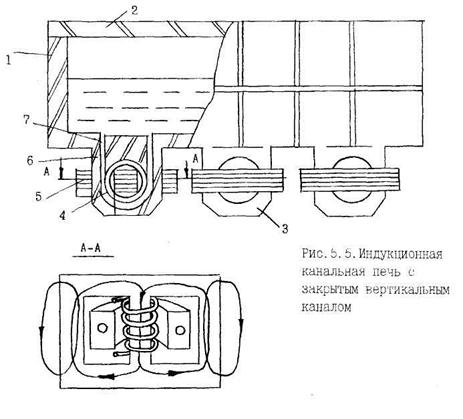

Индукционная канальная печь (рис.5.5) состоит из футерованной ванны 1, футерованной крышки 2, трех или шести индукционных единиц 3. В состав индукционной единицы входит индуктор - 4, магнитопровод 5, подовый камень 6, плавильный канал 7.

Канал может быть круглым, прямоугольным и овальным. Кожух печи выполняют из листовой стали, в печи имеются дверцы для обслуживания и сливной носок. Печь снабжена механизмом наклона для слива металла. Футеровку ванны печи выполняют из огнеупорных кирпичей. Индуктор выполняется из медных трубок, при больших мощностях (больше 250 кВт) трубки охлаждаются водой. Для изготовления индуктора применяют трубки круглого или прямоугольного сечений, а также трубки специального профиля с утолщенной стороной, обращенной наружу - к каналу с металлом.

Под действием эдс в канале с металлом возникает переменный ток, который разогревает металл. Тепловая энергия, выделяемая в металле под действием тока, определяется по выражению: Q=I22r2τ,

где r2- активное сопротивление металла в канале. Ом; τ -время протекания тока I2 через канал.

Активная мощность печи, необходимая для расплавления металла, массой Gm, за время τ пл, определяется по формуле: P1 = Gm Сэм/τ плηП,

где Сэм - энтальпия металла при температуре разливки, Вт. ч/кг;

ηП - общий кпд печи, берется по таблицам, составленным из практики эксплуатации печей.

Полная мощность, подводимая к индуктору, определяется по выражению

S1=U1I1=P1/cosφ

где I1 ток индуктора; cosφ - естественный косинус фи печи.

Активную мощность, выделяемую в канале, определяем по выражению:

P2=P1- PЭП = I2r22

где PЭП - электрические потери в индукторе, Вт. Электрические потери индуктора состоят из потерь в меди Рм и потерь в стали индуктора Рс:

PЭП = Рм + Рс

Потери в меди и стали индуктора определяются по выражениям:

Рм = I12r, Рс = pCGC

где r - активное сопротивление индуктора. Ом; рс - удельные потери в стали, Вт/кг; Gc - масса магаитопровода индуктора, кг. Сила тока в канале определяется по выражению

I2 = I1W1

При сливе металла часть его остается в печи, во избежание замораживания ИКП. Если из печи вылить весь жидкий металл и загрузить холодную шахту, то она не расплавится, так как вторичная цепь будет разомкнута. Невозможность полного слива металла усложняет переход от одной марки к другой, так как приходится проводить несколько промежуточных промывочных плавок. Взаимодействие тока индуктора с током, протекающим в металле (канале) печи, вызывает электродинамические силы, перемешивающие металл.

|

|

|

От воздействия тока в канале с магнитным потоком, создаваемым этим же током, возникает сжимающий эффект, проявляющийся в сжимающем усилии, действующем на жидкий металл. При сильных магнитных полях усилия настолько велики, что могут вызывать пережатие металла в канале и прекращение протекания тока. Усилию сжатия противодействует статическое давление столба металла в канале и вне его. В начале плавки давление столба металла в канале невелико, поэтому плавку начинают на небольших токах. По мере расплавления металла давление столба металла увеличивается, увеличивают и ток индуктора. Для регулирования мощности тока индуктора ИКП снабжаются многоступенчатыми электропечными трансформаторами.

В ИКП плавят чугун, медь, алюминий, цинк, латунь, бронзу и другие металлы. Выпускают ИКП емкостью от 0,4 до 160 т жидкого металла. Кроме ИКП с вертикальным каналом выпускается и печи с горизонтальным каналом. Они обладают большей стойкостью футеровки ванны и канала.

Индукционные тигельные печи

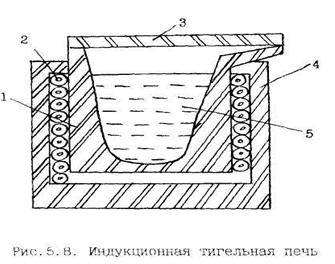

| Индукционная тигельная печь (рис.5.8) состоит из тигеля 1, индуктора 2, футерованной крышки 3, кожуха 4, расплавленного металла 5. Принцип действия индукционной тигельной печи (ИТИ) основан на поглощении электромагнитной энергии материалом шихты. Распределение энергии в шихте зависит от частоты тока, геометрических соотношений диаметра тигля и диаметра индуктора, размеров и электрофизических свойств шихты. |

|

Неравномерное распределение энергии по сечению шихты ускоряет нагревание и расплавление шихты.

Энергия концентрируется в отдельных, прилежащих к стенкам тигля, слоях, вызывая их быстрое расплавление. Поскольку при изменении температуры изменяются как геометрические размеры сплавляемых друг с другом кусков металла, так и их магнитная проницаемость и удельное электрическое сопротивление, то частота тока выбирается из условий оптимального режима плавки, при которых процесс расплавления идет быстрее.

|

|

|

ИТП по частоте источника питания подразделяются на: а) печи промышленной частоты; б) печи средней частоты (150-12000 Гц) с питанием от машинных и тиристорных преобразователей частоты; в) печи высокой частоты (66 кГц и более) с питанием от ламповых и полупроводниковых генераторов.

Отсутствие канала упрощает конструкцию печи, позволяет полностью сливать металл, облегчает осмотр и ремонт футеровки. ИТП получили распространение в металлургии спецсталей м сплавов. Отсутствие концентрированных источников тепла, углеродосодержащих электродов, позволяет получать стали и сплавы высокой степени чистоты по углероду и газам. Электродинамическое движение металла обеспечивает получение однородного сплава с заданным химическим составом. Однако в ИТП шлаки малоэффективны, так как нагреваются от металла. ИТП выпускаются емкостью 0, 06 - 60 т жидкого металла.

Мощность, которую необходимо подвести к индуктору для расплавления металла массой GM и перегреве расплава до конечной температуры tMK, определяется по формуле

Р1=РПОЛ + ΣРМП + РЭП

где Рпол - полезная мощность, необходимая для нагрева, расплавления шихты и перегрева расплава, Вт; ΣРМП - суммарные тепловые потери печи, Вт.

Суммарные тепловые потери печи состоят из тепловых потерь через стены, под, крышку тигля и тепловых потерь излучением, методика их расчета изложена в [6].

Полезная мощность определяется по выражению

РПОЛ = GМ(сШ(tМП - tШ) + сЖ(tМК – tМП) + λМП)/τПЛ

где смк - температура плавления металла, °С; tШ - начальная температура шихты; °С; Сш - удельная теплоемкость шихты, Вт.ч/кг*°С; Сж - удельная теплоемкость жидкого расплава, Вт.ч/кг*°С; λМП - скрытая теплота плавления, Вт.ч/кг.

Полная мощность, подводимая к индуктору, определяется по выражению (5.20), активная мощность, выделяющаяся в тигле,- по выражению (5.21). Активная мощность P1 может быть определена также по выражению

Р1=РПОЛ/ηП= РПОЛ/ηЭηМ

где ηЭ,ηМ - соответственно, электрический и тепловой кпд печи.

2015-03-20

2015-03-20 1977

1977