“Исследование влияния параметров режима

резания на температуру при точении”

Вариант № ______ Группа ______ Студент _____________________

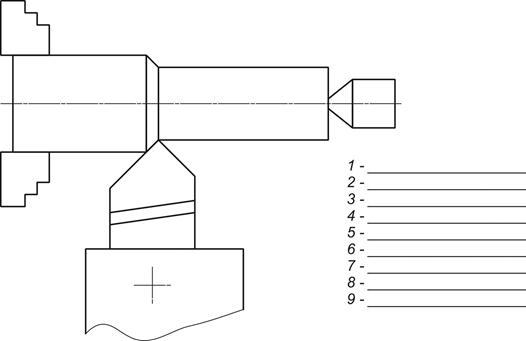

1. Схема экспериментальной установки

2. Механические свойства обрабатываемого материала

| Обрабатываемый материал | Предел прочности при растяжении | Твердость по Бринелю | Плотность |

, МПа , МПа

| HB,% |  ,г/см3 ,г/см3

| |

3. Характеристики резца

| Тип резца | Материал режущей кромки | Углы резца | |||

|

|

|

| ||

4. Результаты эксперимента

| N опыта | Диаметр заготовки | Глубина резания | Подача | Частота вращения заготовки | Скорость резания | Значения температуры Q | ||

| до прохода | После прохода | |||||||

, мм , мм

|  , мм , мм

| t, мм | S, мм/об | n, об/мин | V, м/с | мВ | OC | |

| ||||||||

| ||||||||

| ||||||||

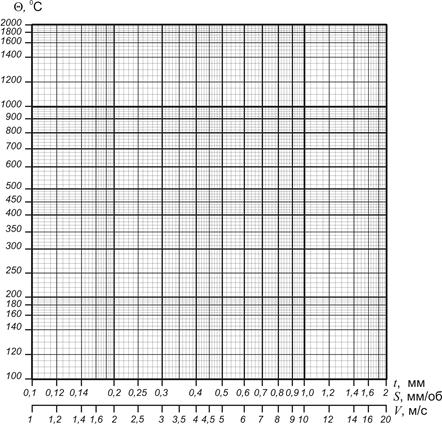

5. Графическая обработка результатов

6. Полученные степенные показатели

7. Определение коэффициента

7. Полученная экспериментальная зависимость

8. Выводы.

Работу принял ________________________________________

Приложение 2

Варианты задания

ВАРИАНТ № 1

Обрабатываемый материал - сталь 38ХГС: s в =940 MПа;

r = 7,8 г/см3, НВ 285.

Диаметр обрабатываемой заготовки d0 =88 мм.

Материал режущей части резца – твердый сплав ТТ7К12.

Геометрические параметры резца: g = + 15°; a = 8°; j =45°;

l =0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 163 об/мин и подаче S = 0,3 мм/об при пяти значениях глубины резания t в мм (1,0; 1,5; 2,0; 3,0). При этом были зафиксированы следующие показания термопары в мВ соответственно: 10,4; 11,1; 11,6; 12,2. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 163 об/мин и глубине резания t = 1,5 мм при пяти значениях подачи S в мм/об (0,20; 0,30; 0,45; 0,65). При этом были зафиксированы следующие показания термопары в мВ соответственно: 9,2; 10,0; 11,0; 12,1. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,5 мм и подаче S = 0,3 мм/об и пяти частотах вращения n заготовки в минуту (72, 108, 163, 253). При этом были зафиксированы следующие показания термопары в мВ соответственно: 8,0; 9,2; 10,8; 12,8. |

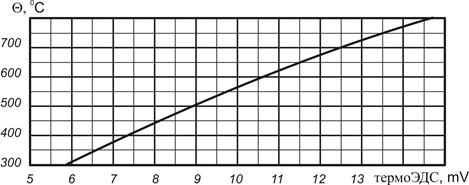

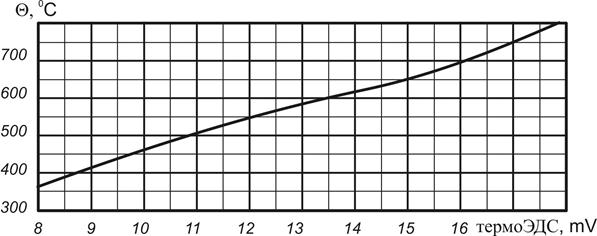

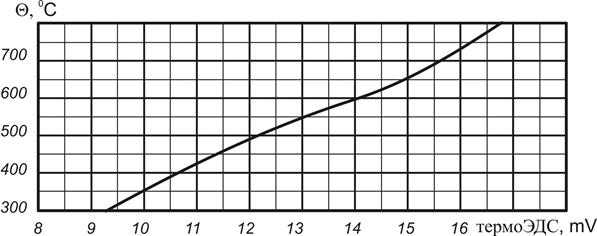

Тарировочный график термопары 38ХГС – ТТ7К12

ВАРИАНТ № 2

Обрабатываемый материал - сталь 40ХНМА: s в = 880 MПа;

r = 7,8 г/см3, НВ 275.

Диаметр обрабатываемой заготовки d0 =95 мм.

Материал режущей части резца – твердый сплав Т30К4.

Геометрические параметры резца: g = + 15°; a = 10°; j =45°;

l =0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 335 об/мин и подаче S = 0,28 мм/об при пяти значениях глубины резания t в мм (1,0; 1,5; 2,0; 3,0). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,6; 14,2; 14,6; 15,2. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 335 об/мин и глубине резания t = 2 мм при пяти значениях подачи S в мм/об (0,20; 0,28; 0,39; 0,55). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,6; 14,3; 15,4; 16,4. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 2 мм и подаче S = 0,28 мм/об и пяти частотах вращения n заготовки в минуту (117, 201, 335, 536). При этом были зафиксированы следующие показания термопары в мВ соответственно: 10,1; 12,2; 14,6; 17,2. |

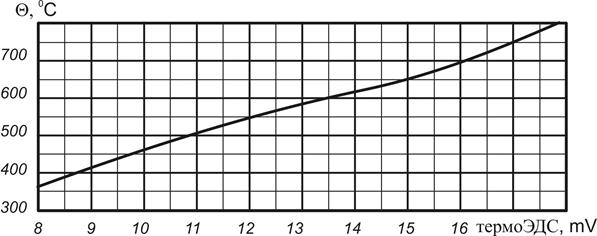

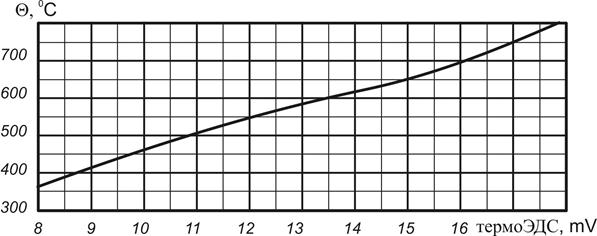

Тарировочный график термопары 40ХНМА – Т30К4

ВАРИАНТ № 3

Обрабатываемый материал – титановый сплав ВТ3: s в =

1000 MПа; r = 4,5 г/см3, НВ 321.

Диаметр обрабатываемой заготовки d0 =72,5 мм.

Материал режущей части резца – твердый сплав ВК6-ОМ.

Геометрические параметры резца: g = + 15°; a = 8°; j =45°;

l =0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 263 об/мин и подаче S = 0,20 мм/об при пяти значениях глубины резания t в мм (0,5; 1,0; 1,5; 2,0). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,5; 13,5; 14,6; 15,8. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 263 об/мин и глубине резания t = 1,5 мм при пяти значениях подачи S в мм/об (0,10; 0,14; 0,20; 0,28). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,2; 13,5; 14,6; 15,8. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,5 мм и подаче S = 0,20 мм/об и пяти частотах вращения n заготовки в минуту (170, 210, 263, 334). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,2; 13,4; 14,4; 15,7. |

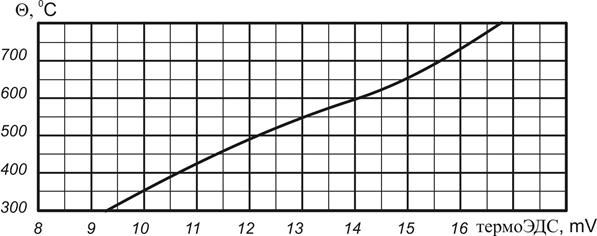

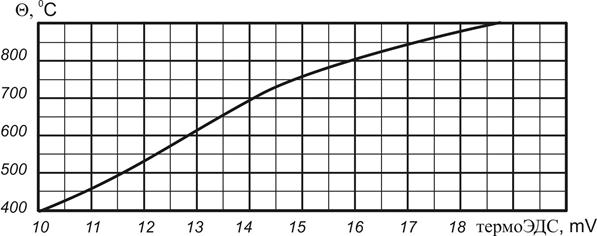

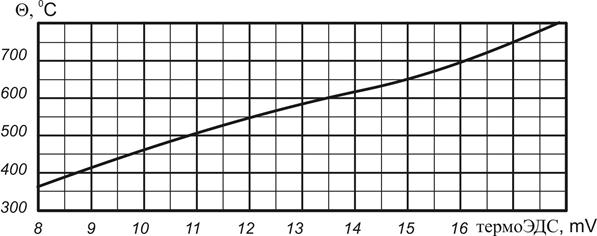

Тарировочный график термопары ВТ3 – ВК6-ОМ

ВАРИАНТ № 4

Обрабатываемый материал – сталь 40Х: s в = 870 MПа; r =

7,8 г/см3, НВ 255.

Диаметр обрабатываемой заготовки d0 =106,5 мм.

Материал режущей части резца – твердый сплав Т5К10.

Геометрические параметры резца: g = + 10°; a = 10°; j =45°;

l = +5°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 240 об/мин и подаче S = 0,30 мм/об при пяти значениях глубины резания t в мм (0,5; 1,0; 1,5; 2,0). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,8; 14,9; 15,5; 16,0. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 240 об/мин и глубине резания t = 1,0 мм при пяти значениях подачи S в мм/об (0,30; 0,38; 0,45; 0,56). При этом были зафиксированы следующие показания термопары в мВ соответственно: 15,0; 15,7; 16,4; 17,3. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,0 мм и подаче S = 0,30 мм/об и пяти частотах вращения n заготовки в минуту (167, 240, 328, 435). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,2; 15,1; 16,5; 17,9. |

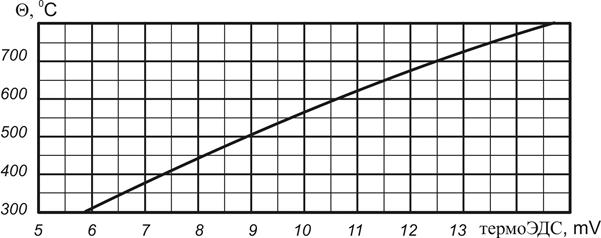

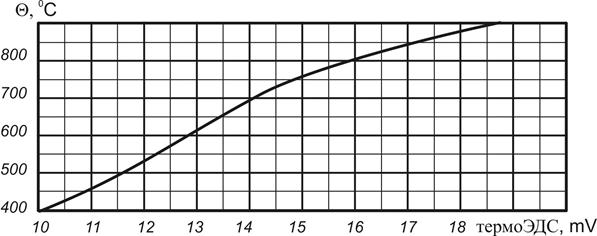

Тарировочный график термопары 40Х – Т5К10

ВАРИАНТ № 5

Обрабатываемый материал – сталь 45: s в = 670 MПа; r =

7,8 г/см3, НВ 217.

Диаметр обрабатываемой заготовки d0 = 125 мм.

Материал режущей части резца – твердый сплав Т15К6.

Геометрические параметры резца: g = + 15°; a = 9°; j =45°;

l = +4°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 458 об/мин и подаче S = 0,20 мм/об при пяти значениях глубины резания t в мм (0,5; 1,0; 1,5; 2,0). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,8; 14,9; 15,5; 16,0. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 458 об/мин и глубине резания t = 1,5 мм при пяти значениях подачи S в мм/об (0,10; 0,14; 0,20; 0,28). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,8; 14,7; 15,8; 16,8. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,5 мм и подаче S = 0,20 мм/об и пяти частотах вращения n заготовки в минуту (255, 344, 458, 660). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,2; 14,8; 15,8; 17,6. |

Тарировочный график термопары 45 – Т15К6

ВАРИАНТ № 6

Обрабатываемый материал – сталь 38ХГС: s в = 940 MПа; r =

7,8 г/см3, НВ 285.

Диаметр обрабатываемой заготовки d0 = 88 мм.

Материал режущей части резца – твердый сплав ТТ7К12.

Геометрические параметры резца: g = + 15°; a = 8°; j =45°;

l = 0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 150 об/мин и подаче S = 0,30 мм/об при пяти значениях глубины резания t в мм (0,9; 1,7; 2,5; 3,2). При этом были зафиксированы следующие показания термопары в мВ соответственно: 9,1; 10,4; 11,0; 11,4. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 150 об/мин и глубине резания t = 1,7 мм при пяти значениях подачи S в мм/об (0,17; 0,30; 0,50; 0,62). При этом были зафиксированы следующие показания термопары в мВ соответственно: 9,2; 10,4; 11,8; 12,7. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,7 мм и подаче S = 0,30 мм/об и пяти частотах вращения n заготовки в минуту (70, 150, 180, 220). При этом были зафиксированы следующие показания термопары в мВ соответственно: 8,0; 10,4; 11,2; 11,8. |

Тарировочный график термопары 38ХГС – ТТ7К12

ВАРИАНТ № 7

Обрабатываемый материал – сталь 40ХНМА: s в = 880 MПа; r =

7,8 г/см3, НВ 275.

Диаметр обрабатываемой заготовки d0 = 88 мм.

Материал режущей части резца – твердый сплав Т30К4.

Геометрические параметры резца: g = + 15°; a = 10°; j =45°;

l = 0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 280 об/мин и подаче S = 0,35 мм/об при пяти значениях глубины резания t в мм (1,2; 1,8; 2,5; 3,1). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,5; 14,1; 14,6; 14,9. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 280 об/мин и глубине резания t = 1,8 мм при пяти значениях подачи S в мм/об (0,20; 0,35; 0,45; 0,57). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,6; 14,1; 14,8; 15,5. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,8 мм и подаче S = 0,35 мм/об и пяти частотах вращения n заготовки в минуту (110, 280, 420, 520). При этом были зафиксированы следующие показания термопары в мВ соответственно: 10,1; 14,1; 16,3; 17,4. |

Тарировочный график термопары 40ХНМА – Т30К4

ВАРИАНТ № 8

Обрабатываемый материал – титановый сплав ВТ3: s в =

1000 MПа; r = 4,5 г/см3, НВ 321.

Диаметр обрабатываемой заготовки d0 =72,5 мм.

Материал режущей части резца – твердый сплав ВК6-ОМ.

Геометрические параметры резца: g = + 15°; a = 8°; j =45°;

l =0°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 250 об/мин и подаче S = 0,25 мм/об при пяти значениях глубины резания t в мм (0,5; 0,9; 1,6; 2,4). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,1; 14,1; 15,1; 15,9. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 250 об/мин и глубине резания t = 1,6 мм при пяти значениях подачи S в мм/об (0,10; 0,17; 0,25; 0,35). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,1; 13,7; 15,1; 16,7. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,6 мм и подаче S = 0,25 мм/об и пяти частотах вращения n заготовки в минуту (160, 200, 250, 350). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,8; 13,9; 15,1; 17,0. |

Тарировочный график термопары ВТ3 – ВК6-ОМ

ВАРИАНТ № 9

Обрабатываемый материал – сталь 40Х: s в = 870 MПа; r =

7,8 г/см3, НВ 255.

Диаметр обрабатываемой заготовки d0 =106,5 мм.

Материал режущей части резца – твердый сплав Т5К10.

Геометрические параметры резца: g = + 10°; a = 10°; j = 45°;

l = +5°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 280 об/мин и подаче S = 0,40 мм/об при пяти значениях глубины резания t в мм (0,6; 1,1; 1,7; 2,1). При этом были зафиксированы следующие показания термопары в мВ соответственно: 15,7; 16,9; 18,0; 18,6. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 280 об/мин и глубине резания t = 1,1 мм при пяти значениях подачи S в мм/об (0,28; 0,40; 0,45; 0,55). При этом были зафиксированы следующие показания термопары в мВ соответственно: 15,6; 16,9; 17,4; 18,4. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,1 мм и подаче S = 0,40 мм/об и пяти частотах вращения n заготовки в минуту (140, 200, 280, 320). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,6; 15,1; 16,9; 17,8. |

Тарировочный график термопары 40Х – Т5К10

ВАРИАНТ № 10

Обрабатываемый материал – сталь 45: s в = 670 MПа; r =

7,8 г/см3, НВ 217.

Диаметр обрабатываемой заготовки d0 = 125 мм.

Материал режущей части резца – твердый сплав Т15К6.

Геометрические параметры резца: g = + 15°; a = 9°; j =45°;

l = +4°; тип резца ‑ правый проходной.

| f(t) | Опыты по исследованию влияния глубины резания проводились при постоянных частоте вращения заготовки n = 350 об/мин и подаче S = 0,21 мм/об при пяти значениях глубины резания t в мм (0,4; 1,0; 1,5; 2,2). При этом были зафиксированы следующие показания термопары в мВ соответственно: 12,7; 14,0; 14,6; 15,3. |

| f(S) | Опыты по исследованию влияния подачи проводились при постоянных частоте вращения заготовки n = 350 об/мин и глубине резания t = 1,5 мм при пяти значениях подачи S в мм/об (0,10; 0,21; 0,27; 0,32). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,0; 14,6; 15,3; 15,8. |

| f(V) | Опыты по исследованию влияния скорости резания на величину составляющих силы резания проводились при постоянных глубине резания t = 1,5 мм и подаче S = 0,21 мм/об и пяти частотах вращения n заготовки в минуту (240, 350, 510, 670). При этом были зафиксированы следующие показания термопары в мВ соответственно: 13,3; 14,6; 16,4; 18,3. |

Тарировочный график термопары 45 – Т15К6

Литература

1. Технология конструкционных материалов. Под ред. А.М. Дальского. М.: Машиностроение, 2005 г.

2. Технология обработки конструкционных материалов. Под ред. П.Г. Петрухи. М.: Высш. шк., 1991. 512с.

3. Бобровский В.А. Прогрессивные методы размерной обработки конструкционных материалов резанием в автотракторостроении / МАДИ. М., 1982. 76с.

4. Резников А.Н., Резников Л.А. Тепловые процессы в технологических системах. М.: Машиностроение, 1990. 288с.

2015-04-12

2015-04-12 929

929