Метод основан на использовании ультразвуковых колебаний инструмента для достижения высокой скорости изнашивания заготовки при контакте с вибрирующим инструментом и абразивом в водной или масляной среде.

Инструмент обычно изготавливают из пластичного металла, в который абразивные частицы внедряются (шаржирование) без его существенного износа. Таким образом стержень инструмента служит только для ориентирования всего инструмента, а резание осуществляется абразивом.

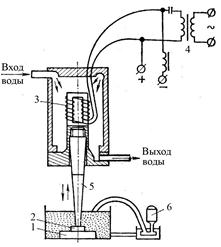

На рис. 21.4 представлена схема установки для ультразвуковой обработки.

Рис. 21.4. Схема ультразвуковой установки для обработки

деталей

Инструмент 2 совершает продольные колебания с частотой 16000…25000 Гц и амплитудой 0,02…0,06 мм. Изготовлен инструмент из конструкционной стали и его геометрия соответствует геометрии обрабатываемого отверстия. В зону обработки, т.е. в зазор между инструментом 2 и заготовкой 1 насосом 6 подают абразивную суспензию, в которой в качестве абразива чаще всего используется карбид бора. Источником колебаний является магнитострикционный преобразователь 3, в котором электрические колебания от электронного генератора 4 преобразуются в механические. Колебания торца преобразователя 3 невелики: 5…10 мкм. Для увеличения амплитуды колебаний используют акустические концентраторы 5.

Производительность ультразвуковой обработки зависит от свойств обра-

батываемого материала, амплитуды и частоты колебаний инструмента, вида и зернистости абразива, размеров обрабатываемой площади, конфигурации обрабатываемой поверхности и давления между инструментом и заготовкой.

Существующее оборудование позволяет обрабатывать отверстия диаметром 0,15…90,00 мм при максимальной глубине обработки 2…5 диаметров, с погрешность обработки (для твёрдых сплавов) 0,01 мм.

Метод используется для механической обработки сложных деталей из твёрдых сплавов.

2015-04-12

2015-04-12 550

550