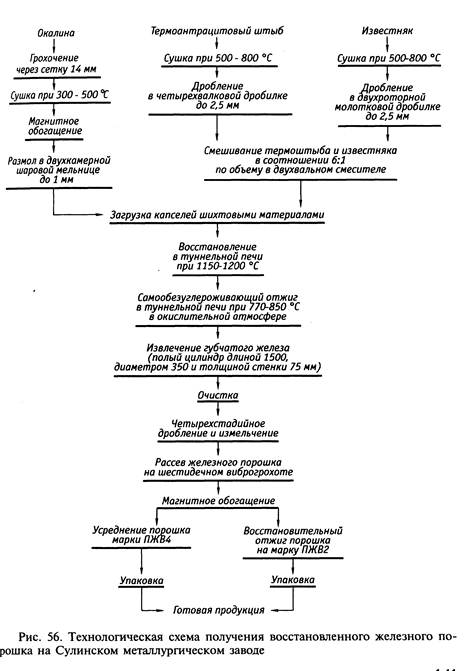

Основной промышленный метод – метод фирмы «Хёганес» (1911г). Аналогичный процесс осуществлен на Сулинском мет. заводе. Сырьем является суперконцентрат (обогащенная руда, содержание Fe более 71%), по технологии Сулинского – окалины кипящих марок стали.

Восстановитель – термоштыб + известняк (связывает S термоштыба).

1) Приготовление шихты – окалины 60-65%, термоштыба 30%, известняк 6-7%. Шихту загружают в капсели (диаметром 350 мм высотой 1500 мм из карбида кремния) не смешивающими слоями.

2) Капсели по 16 шт. помещают на вагонетки, которые подаются в туннельную печь длиной 120 м для восстановления.

3) Восстановление. Температура печи 1200-1250 ºС, внутри капселя 1150-1180 ºС, общая длительность процесса τобщ. = 89 часов, в том числе охлаждение до 100°С 25 ч. τв горячей зоне = 44 часа.

4) Извлечение губчатого Fe из капселя. Дробление и измельчение.

Недостатки:

- локальные условия в каждом капселе;

- длительность процесса.

Достоинства: получают порошок с хорошими технологическими свойствами (хорошая прессуемость и формуемость, низкая насыпная плотность).

|

|

|

Перспективно использовать в качестве восстановителя сажистое железо (Fe с высоким содержанием С до 20-30%).

Восстановление «сажистым железом»

Такое железо получают термокаталитическим разложением углеводородных газов при 700-900°С на железной губке. Оптимальное содержание углерода 20-50 %. Сажистый тонкодисперсный углерод (частицы трубчатой формы диаметром 0,1 и длиной 0,2 мкм) неотделим от железа. Его применение позволяет повысить производительность печи в 1,5 раза и снизить Т на 100-200 °С в связи с активностью сажи, активацией частиц железа и науглероживанием их поверхности, которая является катализатором процесса.

Технология комбинированного восстановления.

Твердым восстановителем удаляется 60% кислорода. Характеризуется пониженным содержанием С (,0,1 %) и кислорода, ускорением процесса за счет повышенной газопроницаемости шихты и регенерации газов-восстановителей.

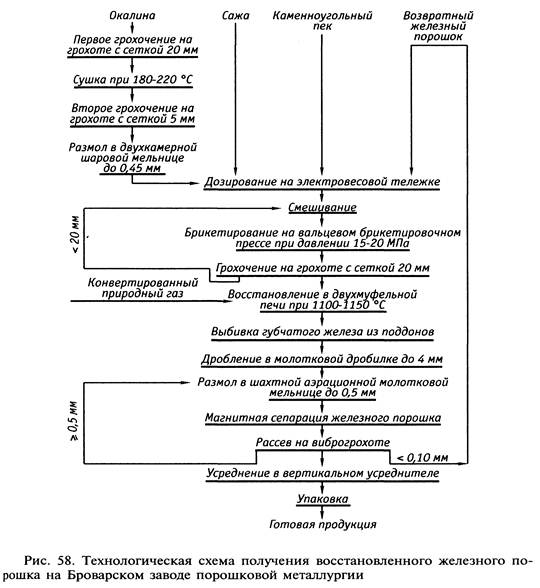

Суть метода: Fe содержащее сырье смешивают с твердым восстановителем (сажа, древесный уголь, графит) и восстанавливают эту смесь в потоке технич. Н2 (конвертированный природный газ, 75 % Н2 + 24 % СО).

На БЗПМ брикеты (окалина – 76,8%, сажа – 7,4 %, пек – 8,4%, железный порошок – 7,4%) в поддонах восстанавливают в горизонтальных двухмуфельных печах с газовым обогревом при 1100 - 1150 °С в течение 8 часов. Выбивают губку, дробят и размалывают, магнитная сепарация, рассев, усреднение и упаковка.

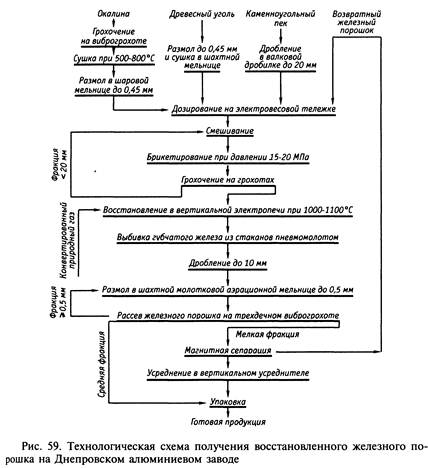

На ДАЗе брикетированную шихту восстанавливают в вертикальных муфельных печах непрерывного действия.

Компоненты шихты: окалина – 75-80%, древесный уголь – 6-7%, каменноугольный пек – 6-7 %, возвратный железный порошок – до 10%

|

|

|

Все исходные шихтовые компоненты перемешивают при 100-110 °С в течение 45-55 минут. Шихту брикетируют, загружают в перфорированные стаканы (по 110-115 кг в каждый), которые помещают в вертикальную 2-х или 4-х муфельную печь. Температура печи – 1100-1150 °С. Общее время процесса – 9-10 часов. После охлаждения в холодильнике печи до 60-80 °С губчатое железо измельчают, рассевают, упаковывают.

В НПО «Тулачермет» шихту (90% гематитовой руды, 6% твердого восстановителя, 4% возврата) готовят в шаровой мельнице, окусковывают в тарельчатом грануляторе, восстанавливают на конвейерной обжиговой машине при 980-1150 °С Губку дробят, порошок фракции менее 0,16 мм упаковывают.

Недостатки:

- трудность достижения равномерного распределения тв. восстановителя, т.к. плотность окалины и плотность восстановителя разные. - экологически грязное производство.

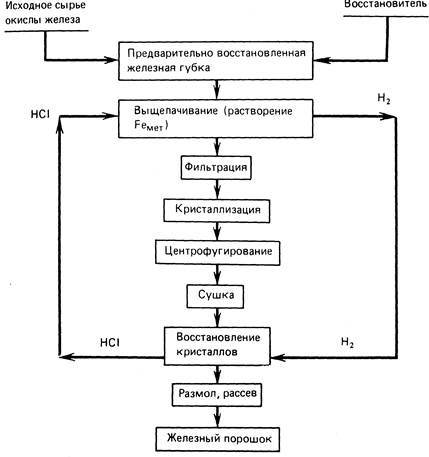

Хлоридный способ

Суть: растворение исходного железосодержащего материала (обрезь проката, отходы при производстве листа) в соляной кислоте с образованием раствора хлористого железа (примеси и балластные вещества отделяются в виде нерастворимого осадка) и последующем его восстановлении водородом с получением чистого порошкам железа. Из руд хлоридным методом можно получить железные порошки с содержанием легирующих элементов от 3 до 8 % масс, а также железные порошки высокой чистоты с содержанием железа до 99,6 %.

В основе процесса лежит реакция:

Fe + 2HCl = Fe Cl2 + H2 – 87.6 кДж

Восстановление ведут прогретым водородом при 550-600 °С в шахтной печи периодического действия. получают мелкозернистый порошок состава: £0,1 %О, 0,015 % Cl, 0,006 %Si. Аналогичная схема разработаны в Канаде (фирма “Peace River Mining”), Японии и Англии.

Технология процесса хлоридного метода получения железных порошков

2015-04-12

2015-04-12 531

531