§ 3.1 Критерии работоспособности деталей машин

Проектируемая машина должна удовлетворять различным требованиям, которые устанавливаются техническими условиями. Эти требования касаются прежде всего производительности машины, мощности и рабочих скоростей, её стоимости – начальной и в эксплуатации, весовых характеристик, желательного (гарантированного) срока службы. В зависимости от служебного назначения машины формулируются дополнительные требования, касающиеся габаритов и возможности транспортировки (например, по железным дорогам, когда важно обеспечить вписывание погруженной на платформы машины в соответствующие габариты и т. д.), степени равномерности вращения, бесшумной работы, простоты и легкости управления, степени автоматизации, технологичности при техническом обслуживании, внешнего вида, экологичности, совместимости с информационными сетями и другие.

В связи с этим к отдельным деталям предъявляются различные требования – прочности, жёсткости, точности, технологичности, виброустойчивости (отсутствия колебаний недопустимой интенсивности), теплостойкости, износостойкости, коррозионной стойкости, минимальной стоимости и т. д.

|

|

|

§ 3.2 Соединения деталей машин

Каждая машина состоит из деталей, число которых исчисляется десятками, сотнями, а нередко и тысячами. Так, например, в автомобиле около 15 тыс. деталей, в токарно-карусельном станке около 20 тыс. деталей, в гидротурбине более 50 тыс. деталей; автоматизированный прокатный стан собирается более чем из 1,5 млн. деталей 400 тысяч наименований.

Чтобы выполнять свои функции в машине, детали соединяются между собой, образуя подвижные и неподвижные соединения. Наличие подвижных соединений определяется кинематикой машины, т.е. движениями, которые совершает машина для выполнения своих функций. Примером может служить соединение поршня и цилиндра в двигателе внутреннего сгорания, зубчатого колеса и зубчатой рейки в рулевом механизме автомобиля. Введение неподвижных соединений вызывается необходимостью разделить машину на узлы и агрегаты, а узлы – на детали и элементы, чтобы облегчить или вообще сделать возможным изготовление машины, ее транспортировку и ремонт.

В машиностроительной практике собственно соединениями называют только неподвижные соединения. При этом существуют соединения разъемные и неразъемные.

Неразъемныминазываются соединения, не позволяющие разобрать конструкцию без разрушения соединяющихся деталей или соединительных элементов. Неразъемные соединения, как правило, ставятся там, где разделение конструкции диктуется соображениями технологии — возможностью изготовления, удобством или экономичностью изготовления.

|

|

|

Неразъемные соединения можно осуществить: механическими средствами – склепыванием, вальцеванием, посредством посадок с натягом и силами физико-химического сцепления – сваркой, пайкой, склеиванием.

Разъемными называются соединения, которые можно разбирать без разрушения как соединяемых деталей, так и соединительных элементов, и позволяющие производить повторные сборку и разборку. Сюда относятся все виды резьбовых соединений, соединения штифтами и клиньями, а также шпоночные, зубчатые и шлицевые соединения.

Резьбовые соединения. Резьбовыми соединениями называют разъемные соединения деталей с помощью резьбы или резьбовыми крепежными деталями — винтами, болтами, шпильками, гайками.

Резьба образуется путем нанесения на поверхность деталей винтовых канавок с сечением согласно профилю резьбы. Образованные таким образом выступы носят название витков. Термин винт применяют как общий (объединяющий также болты и шпильки) и как частный (винт, вращаемый при завинчивании и отвинчивании, т.е. ввинчивающийся в деталь). Термин винт послужил основой для целого ряда других терминов: винтовое движение, винтовая линия, винтовая поверхность. Термин резьба произошел от технологического процесса ее изготовления – нарезания.

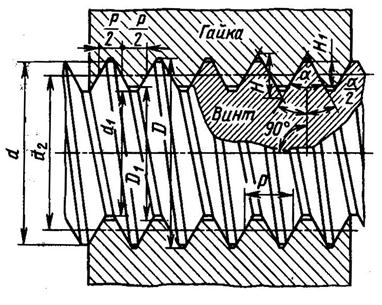

Рис. 3.1 Размерные параметры резьбы

Рассмотрим основные размерные параметры резьбы (рис. 3.1). Диаметры резьбы (винта и гайки): наружный d, D; средний d2, D2; внутренний d1, D1. Диаметры винта, как охватываемой детали, обозначаются малыми буквами, диаметры гайки, как охватывающей детали – большими. Номинальные значения одноимённых диаметров равны; отличие – в допускаемых отклонениях. На поверхности воображаемого цилиндра диаметром d2 ширины витков и впадин резьбы одинаковы.

Профиль резьбы – это профиль выступа и канавки резьбы в плоскости её осевого сечения.

Шаг резьбы Р – это расстояние по линии, параллельной оси резьбы между средними точками ближайших одноимённых боковых сторон профиля резьбы, лежащими в одной осевой плоскости по одну сторону от оси резьбы.

При сборке и разборке резьбового соединения крепежные винты поворачивают или удерживают от поворота соответствующим инструментом (ключом, отверткой) или непосредственно рукой за головку винта.

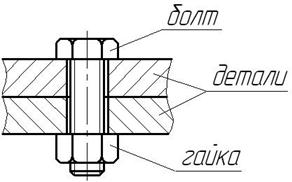

Термин болт предполагает взаимодействие его с гайкой и наличие головки (рис. 3.2).

Гайка — это деталь с резьбовым отверстием, навинчиваемая на винт и имеющая форму, приспособленную для захвата ключом или рукой.

Резьбовые соединения получили большое распространение в машиностроении. В современных машинах детали, имеющие резьбу, составляют свыше 60%отобщего, количества деталей. К ним относятся крепежные детали (болты, винты, гайки, шпильки), большинство корпусных деталей, так как они свинчиваются винтами и к ним прикрепляются другие детали; валы в связи с креплением и регулированием подшипников и других деталей; шкивы, зубчатые колеса в связи с необходимостью стопорения и т. д. Широко применяют резьбовые соединения в крановых и строительных металлических конструкциях, так как они облегчают изготовление и сборку. Широкое применение резьбовых соединений определяется:

1) универсальностью, простотой и возможностью точного изготовления;

2) удобными формами и малыми габаритами;

3) возможностью создания больших осевых сил (ввиду клинового действия резьбы, а также большого отношения длины ключа к радиусу резьбы);

4) возможностью фиксирования зажима в любом положении благодаря самоторможению.

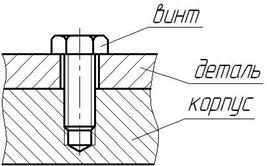

Пример соединения деталей при помощи болта и гайки показан на рис. 3.2. В соединяемых деталях предварительно изготавливаются гладкие отверстия. При сборке деталей отверстия совмещаются и в них вставляется стержень болта. При навинчивании гайки на болт создаётся значительное осевое усилие, которое прижимает соединяемые детали друг к другу и таким образом скрепляет их, удерживает от перемещения. На рис. 3.3 показано присоединение детали к корпусу. В детали подготовлено гладкое отверстие, а в корпусе изготовлено резьбовое отверстие. При сборке винт вкручивается в резьбовое отверстие корпуса.

|

|

|

Рис. 3.2 Болт и гайка Рис. 3.3 Винт

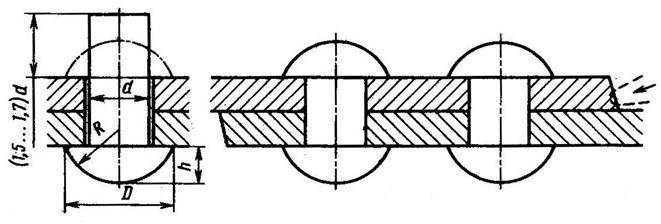

Заклёпочные соединения – это неразъёмные соединения, выполняемые при помощи соединительного элемента – заклёпки. Заклёпка представляет собой стержень круглого сечения с головками на концах, одну из которых, называемую закладной, выполняют на заготовке заранее, а вторую, называемую замыкающей, формируют при клёпке. Заклёпочные соединения образуют постановкой заклёпок в совмещённые отверстия соединяемых элементов и расклёпкой с осаживанием стержня. Т.е. стержень подвергается пластической деформации, в результате которой формируется замыкающая головка. На рис. 3.4 изображено простейшее заклёпочное соединение с заклёпкой с полукруглыми головками.

Рис. 3.4 Заклёпочное соединение

В настоящее время область применения заклёпочных соединений ограничена, так как они были вытеснены менее трудоёмкими и более дешёвыми сварными соединениями. Применение заклёпок сужалось с развитием сварки. Заклёпочные соединения применяются в следующих случаях.

1) В авиастроении, при изготовлении корпусов (планеров) самолётов. В корпусе пассажирского лайнера применяется около 2,5 млн. заклёпок. Заклёпочное соединение, в отличие от сварного, не боится вибрационной нагрузки, которой подвержены самолёты в полёте. При воздействии вибрационной нагрузки существует опасность разрушения сварного шва вследствие его нестабильной структуры строения. Кроме того, головка заклёпки, в отличие от головки винта или гайки, выступает над деталью на очень небольшую величину и поэтому мало влияет на аэродинамику самолёта. Соответственно, заклёпка легче винта со стержнем такого же диаметра, что имеет большое значение для авиастроения. Т.е. резьбовые соединения также не подходят для сборки корпуса самолёта.

|

|

|

2) Соединения несвариваемых материалов, например: металл и пластик, два металла с большой разницей в температурах плавления, пластик и ткань, дерево и резина и т.п.

3) Соединения, в которых недопустим нагрев деталей, например: металлы с памятью формы; детали, нагрев которых может вызвать их коробление.

Сварные соединения – это неразъемные соединения, основанные на использовании сил молекулярного сцепления и получаемые путем местного нагрева деталей до расплавленного состояния (сварка плавлением электродуговая, электрошлаковая и др.) или до тестообразного состояния с последующим применением механической силы для сжатия свариваемых деталей (контактная сварка).

Сварные соединения являются наиболее совершенными неразъемными соединениями, так как лучше других приближают составные детали к целым и позволяют изготовлять сварные узлы неограниченных размеров. Прочность сварных соединений при статических и ударных нагрузках доведена до прочности деталей из целого металла. Освоена сварка всех конструкционных сталей, включая высоколегированные, цветных сплавов и пластмасс.

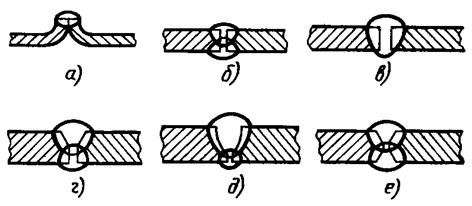

Рис. 3.5 Сварные соединения стыковые

Сварные соединения по взаимному расположению соединяемых элементов можно разделить на следующие группы.

1) Соединения стыковые. Свариваемые детали располагаются в одну линию и стыкуются по торцам. На рис. 3.5 показаны примеры стыковых соединений: а), б) и в) – сварка без разделки кромок; г), д) и е) – сварка с разделкой кромок свариваемых деталей.

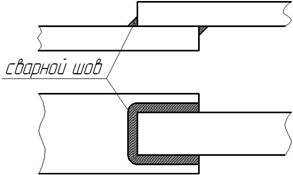

2) Соединения нахлёсточные. Одна деталь накладывается на другую и производится сварка по контуру их прилегания (рис. 3.6)

Рис. 3.6 Сварное соединение нахлёсточное

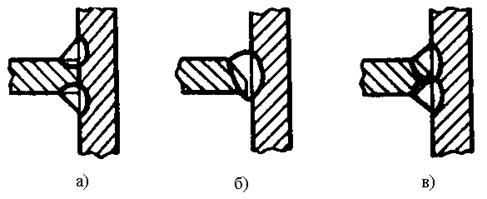

3) Соединения тавровые. Соединяемые элементы перпендикулярны или наклонны друг к другу (рис. 3.7).

Рис. 3.7 Сварные соединения тавровые

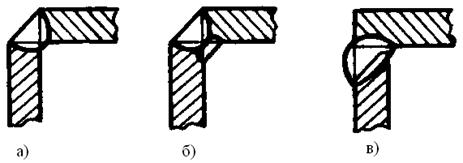

4) Соединения угловые. Соединяемые элементы перпендикулярны или наклонны друг к другу и привариваются по кромкам (рис. 3.8).

Рис. 3.8 Сварные соединения угловые

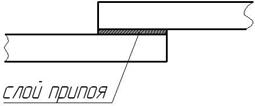

Паяные соединения – это неразъёмные соединения, обеспечиваемые силами молекулярного взаимодействия между соединяемыми деталями и припоем. Припой – это сплав или металл, вводимый в расплавленном состоянии в зазор между соединяемыми деталями и имеющий более низкую температуру плавления, чем соединяемые детали. Отличие пайки от сварки – отсутствие расплавления или высокотемпературного нагрева соединяемых деталей. Пример паяного соединения показан на рис. 3.9.

Рис. 3.9 Соединение паяное

Связь в паяном соединении основана на:

– растворении металла деталей в расплавленном припое;

– взаимной диффузии атомов припоя и металла соединяемых деталей;

– силами межатомного притяжения.

Прочность паяного шва существенно выше, чем самого материала припоя, в связи с растворением в слое материала деталей и в связи с тем, что слой находится в стеснённом напряжённом состоянии между соединяемыми деталями.

Процесс пайки состоит из следующих операций: прогрев соединяемых поверхностей, расплавление припоя, растекание припоя и заполнение шва, охлаждение и кристаллизация.

Пайкой соединяют однородные и разнородные материалы: чёрные и цветные металлы, сплавы, керамику, стекло и т.д. Пайкой можно соединять тонкие листы материалов. Она не требует создания дополнительных конструктивных элементов (отверстий, пазов, фланцев и др.) и не увеличивает габаритные размеры соединяемых деталей. Припои должны быть легкоплавкими, хорошо смачивать соединяемые поверхности, обладать достаточно высокой прочностью, пластичностью, непроницаемостью. Коэффициенты линейного расширения материалов соединяемых деталей и припоев не должны сильно различаться.

Клеевые соединения – это неразъёмные соединения неметаллическим веществом посредством поверхностного схватывания (адгезии) и внутренней межмолекулярной связи (когезии) в клеящем слое. Достоинствами этих соединений являются: возможность соединения деталей из разнородных материалов, соединения тонких листов, пониженная концентрация напряжений и хорошее сопротивление усталости, возможность обеспечения герметичности, уменьшенная масса, возможность получения гладкой поверхности изделия.

Применяют следующие виды клеев. Термореактивные – наносятся на соединяемые детали при обычной температуре, а затвердевают при повышенной температуре. Термопластичные – при повышенной температуре расплавляются, становятся вязкими и в таком состоянии наносятся на соединяемые детали, а при снижении температуры затвердевают. Эластомеры – застывают при нормальной температуре на воздухе.

§ 3.3 Механические передачи

Механическими передачами называются механизмы для передачи энергии от двигателя к исполнительным механизмам машины. Передача осуществляется с преобразованием скоростей, сил, моментов, направления, характера или закона движения. Необходимость введения передачи между двигателем и исполнительным механизмом машины вызывается многими причинами:

а) требуемые скорости движения исполнительных механизмов машины очень часто отличаются от скоростей двигателей;

б) скорость исполнительного механизма часто бывает необходимо изменять (регулировать), между тем осуществить это непосредственно двигателем бывает неэкономично или даже невозможно;

в) для привода исполнительных механизмов требуются крутящие моменты или усилия, превышающие крутящий момент на валу двигателя;

г) нередко одним двигателем бывает необходимо приводить в движение несколько исполнительных механизмов с различными скоростями;

д) стандартные двигатели обычно предназначаются для равномерного вращательного движения, между тем исполнительные механизмы машины зачастую должны двигаться прямолинейно, с изменяющейся скоростью или с периодическими остановками;

е) иногда непосредственное соединение валов двигателя и исполнительного механизма нельзя осуществить по соображениям безопасности, удобства обслуживания или из-за заданных габаритов машины.

Механические передачи по способу передачи движения от ведущего элемента ведомому разделяются на:

1) передачи трением: с непосредственным касанием (фрикционные) или с гибкой связью (ременные);

2) передачи зацеплением: с непосредственным контактом (зубчатые и червячные) или с гибкой связью (цепные).

Табл. 3.1. Свойства приводов и передач различных типов

| Различные свойства | Приводы | Механические передачи | |||

| электрический | гидравлический | пневматический | трением | зацеплением | |

| Централизованное снабжение энергией | + | + | |||

| Простота передачи энергии на значительные расстояния | + | ||||

| Легко осуществимое аккумулирование энергии | + | ||||

| Ступенчатое регулирование скорости в широком диапазоне | + | + | + | ||

| Бесступенчатое регулирование в широком диапазоне | + | + | + | ||

| Точное сохранение передаточного числа | + | ||||

| Возможность высоких скоростей вращения | + | + | |||

| Простота исполнительного механизма для прямолинейного движения | + | + | + | + | |

| Независимость действия от температуры окружающей среды | + | + | + | ||

| Большие практически достижимые давления на рабочие органы | + | + | |||

| Возможность автоматического и дистанционного управления | + |

До недавнего времени механические передачи являлись почти единственным устройством, применявшимся в машинах во всех перечисленных выше случаях. Важнейшей чертой современного машиностроения является широкое применение для этих целей, наряду с механическими передачами, также и приводов — электрических, гидравлических, пневматических (вакуумных). Часто в одной машине для привода различных механизмов одновременно используются как механические передачи, так и различные типы приводов. Сравнительные достоинства этих передач и приводов указаны в табл. 3.1, которая может служить лишь для общей ориентировки.

Основной характеристикой механических передач является передаточное число. Оно показывает во сколько раз изменяется частота вращения и крутящий момент при применении передачи. Чаще применяются понижающие передачи, которые уменьшают частоту вращения и увеличивают крутящий момент.

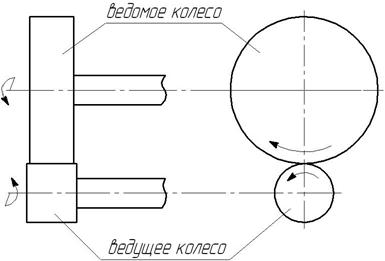

Фрикционные передачи. Простейшие передачи этого вида состоят из двух колёс (катков) – ведущего и ведомого (рис. 3.10), которые прижимаются своими рабочими поверхностями друг к другу настолько, чтобы сила трения, развившаяся в результате этого нажатия, была равно величине передаваемого окружного усилия.

Рис. 3.10 Фрикционная передача

Достоинства фрикционных передач – простота конструкции и малошумность работы, недостатки – значительные давления на валы и опоры, а также непостоянство передаточного числа, возникающее вследствие некоторого проскальзывания колёс и имеющее место даже при тщательном изготовлении и монтаже элементов привода. Передачи этого типа могут встраиваться в кинематические цепи различных машин и приборов и выполняться в виде отдельных закрытых в специальный корпус приводов. С применением фрикционной передачи также изготавливают специальные механизмы для плавного, бесступенчатого регулирования скорости вращения – вариаторы. Только фрикционная передача позволяет производить бесступенчатое регулирование скорости вращения.

Для фрикционных передач передаточное число определяется по формуле:

(3.1)

(3.1)

где U –передаточное число;

d1 – диаметр ведущего колеса;

d2 – диаметр ведомого колеса;

ζ – коэффициент, учитывающий проскальзывние в передаче (ζ ≈ 0,95…0,995).

Если ведущее колесо получает вращение от двигателя и вращается с частотой n1, то частота вращения ведомого колеса составит: n2=n1/U. Если диаметр ведомого колеса больше ведущего, то частота вращения будет снижаться. Одновременно будет повышаться крутящий момент (в U раз) на ведомом колесе.

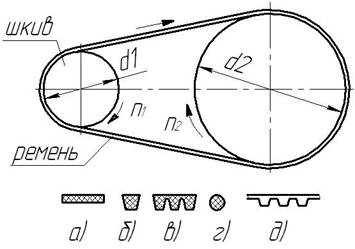

Ременные передачи. Ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением и передающего окружную силу с помощью трения, возникающей в контакте ремня и шкива (рис. 3.11). Возможны передачи с двумя или несколькими ведомыми шкивами.

Ремни выполняют с сечением в виде прямоугольника – плоские ремни (рис. 3.11 а); с сечением в виде трапеции – клиновые ремни и поликлиновые ремни (рис. 3.11 б, в); круглого сечения – круглые ремни (рис. 3.11 г) и зубчатые ремни (рис. 3.11 д), на внутренней поверхности которых имеются зубья.

Основное применение ременные передачи имеют:

– для привода технологического оборудования от электродвигателей небольшой и средней мощности;

Рис. 3.11 Ременная передача

– для привода от двигателей внутреннего сгорания электрических генераторов, насосов и других машин.

Передаточное число ременной передачи определяется по формуле (3.2):

(3.2)

(3.2)

где d1, d2 – диаметры ведущего и ведомого шкива.

Наибольшее распространение в машиностроении имеют плоские и клиновые ремни. Плоскоременная передача отличается простотой конструкции и малой стоимостью. Клиноремённая передача имеет более сложную конструкцию, так как на шкивах должны быть изготовлены канавки соответствующего профиля, называемые ручьями. Клиноремённая передача отличается меньшим проскальзыванием. Зубчатые ремни используют благодаря тому, что в такой передаче передаточное число остаётся постоянным, так как полностью отсутствует проскальзывание, поэтому, эти передачи используются в кинематических цепях, требующих постоянного передаточного числа. Зубья ремня входят в зацепление с зубьями шкива, вследствие чего проскальзывание не допускается. Но шкивы передачи с зубчатыми ремнями отличаются сложностью конструкции. Ремни круглого сечения используются для передачи малой мощности, например, в бытовой технике.

Достоинства ременных передач: а) возможность передачи движения на значительное расстояние; б) плавность работы, малошумность; в) возможность работы на высоких частотах вращения; г) малая стоимость.

Недостатки ременных передач: а) большие габариты; б) некоторое проскальзывание ремня (кроме зубчатых); в) необходимость включать в конструкцию передачи устройств для натяжения ремня; г) малая долговечность ремней при воздействие повышенной температуры, масла и других разрушающих факторов.

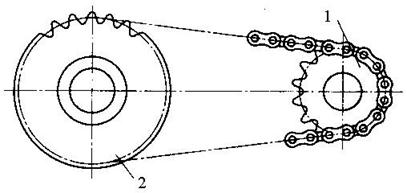

Цепные передачи. Цепная передача состоит из ведущей и ведомой звёздочек и цепи, охватывающей звёздочки и зацепляющейся за их зубья (рис. 3.12). Цепь состоит из соединённых шарнирами звеньев, которые обеспечивают подвижность или гибкость цепи. Цепные передачи используют в сельскохозяйственных и транспортных машинах, нефтебуровом оборудовании, мотоциклах, велосипедах, автомобилях. Передаточное число цепной передачи определяется по формуле:

(3.3)

(3.3)

где z1, z2 – число зубьев ведущей и ведомой звёздочки.

Рис. 3.12 Цепная передача

К достоинствам цепных передач относят: а) возможность передачи движения на значительное расстояние; б) меньшие, чем у ременных передач габариты; в) отсутствие скольжения; г) высокий коэффициент полезного действия; д) возможность передачи движения нескольким звёздочкам.

Вместе с тем цепные передачи не лишены некоторых недостатков: а) необходимость включать в конструкцию передачи устройств для натяжения цепи; б) достаточно высокий уровень шума передачи; в) более сложная, по сравнению со шкивами, конструкция звёздочек; д) более высокая стоимость по сравнению с ременной передачей.

Зубчатые передачи. В машиностроении широко применяются различные зубчатые передачи. Они служат для передачи движения от двигателя (электродвигателя, двигателя внутреннего сгорания, пневмодвигателя) к исполнительному механизму. При этом может изменяться направление движения, частота вращения, крутящий момент.

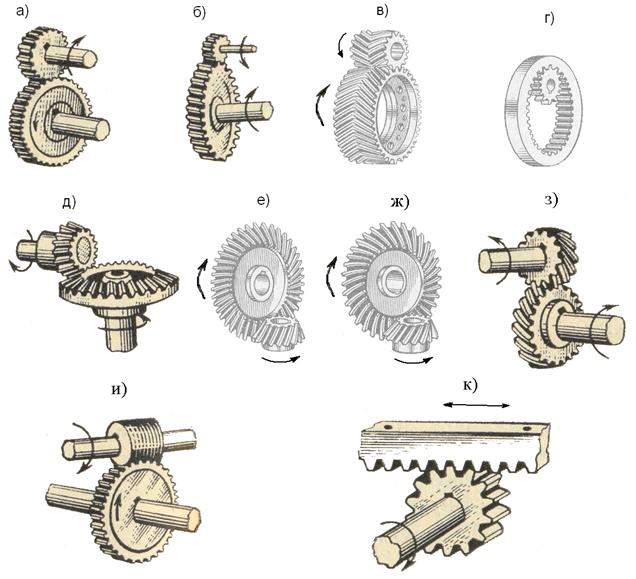

На рис. 3.13 показаны примеры зубчатых передач. Существуют передачи с параллельными осями вращения. К ним относятся цилиндрическая прямозубая (а), цилиндрическая косозубая (б), передача с шевронным зубом (в) и передача с внутренним зацеплением (г). Основными деталями цилиндрической зубчатой передачи являются два зубчатых колеса – ведущее и ведомое, которые входят в зацепление друг с другом.

Передачи с пересекающимися осями вращения. К ним относятся коническая прямозубая (д) передача, коническая передача с тангенциальным зубом (е) и коническая передача с круговым зубом (ж). У конической круговой передачи зуб направлен по дуге окружности. Основными деталями конической зубчатой передачи являются два конических зубчатых колеса – ведущее и ведомое, которые входят в зацепление друг с другом. Чаще оси вращения пересекаются под углом 90°, но может быть и другой угол.

Передачи с перекрещивающимися осями вращения. К ним относятся передача с винтовым зубом (з) и червячная передача (и). Винтовая передача состоит из двух зубчатых колёс с винтовым зубом. Червячная передача состоит из червяка, т.е. винта с трапециидальной или близкой к ней по форме резьбой, и

Рис. 3.13 Зубчатые передачи

и червячного колеса, т.е. зубчатого колеса с зубьями специальной формы. Витки червяка входят в зацепление с зубьями червячного колеса. Червячная передача отличается большим передаточным числом и самоторможением передачи.

Зубчатая передача для преобразования вращательного движения зубчатого колеса в поступательное движение зубчатой рейки и наоборот. Это реечная передача (к).

Зубчатые передачи в сравнении с другими механическими передачами обладают существенными достоинствами: а) малыми габаритами; б) высоким КПД; в) большой надёжностью в работе; г) постоянством передаточного отношения из-за отсутствия проскальзывания; д) возможностью применения в широком диапазоне скоростей и передаточных отношений. К недостатку может быть отнесено требование высокой точности изготовления и, соответственно, более высокой стоимости.

Передаточное число зубчатой передачи определяется по формуле:

(3.3)

(3.3)

где z1, z2 – число зубьев ведущего и ведомого зубчатого колеса.

Зубчатые передачи применяются во всех типах машин: транспортных, энергетических машинах, технологическом оборудовании, в сельскохозяйственной технике, в приборах, в авиации и др. Примером может служить коробка передач автомобиля, входной вал которой получает вращение от двигателя внутреннего сгорания. Вводя в зацепление, при помощи рычага переключения передач, различные пары зубчатых колёс, можно получать различные передаточные числа и, соответственно, менять скорость или направление движения автомобиля. Из коробки передач преобразованное движение передаётся к колёсам, например, в автомобиле ВАЗ2110 через шарниры равных угловых скоростей.

В токарном станке модели 16К20 коробка скоростей получает вращение через клиноремённую передачу от электродвигателя, который имеет постоянную скорость вращения около 3000 об/мин. В коробке скоростей применяются зубчатые цилиндрические передачи. Управляя ей с помощью рукояток управления, можно получать частоту вращения шпинделя станка от 12,5 до 2000 об/мин.

Одним из самых распространённых механизмов с применением зубчатых передач является редуктор – механизм, служащий для понижения скорости вращения и увеличения крутящих моментов и выполненный в виде отдельного агрегата. В отличие от коробки скоростей, редуктор не управляется, т.е. пары зубчатых колёс, находящихся в зацеплении, остаются постоянными. Соответственно, передаточное число редуктора остаётся постоянным. Входной вал редуктора получает вращение от двигателя и передаёт преобразованное движение

Рис. 3.14 Редуктор

к исполнительным механизмам или дальше по кинематической цепи. Редукторы различаются по числу ступеней (т.е. количество пар зубчатых зацеплений): одно-, двух-, трёхступенчатые; по типу зубчатой передачи: цилиндрические, конические, червячные, коническо-цилиндрические, червячно-цилиндрические и др. На рис. 3.14 показан пример двухступенчатого редуктора с цилиндрической косозубой передачей.

Передача винт-гайка. Назначение передачи винт-гайка – преобразование вращательного движения в поступательное. Преобразование осуществляется при помощи винтовой линии резьбы. Одна из деталей передачи (это может быть и винт, и гайка) получает вращение от внешнего привода: двигателя или ручного привода. За один полный оборот гайки или винта вторая деталь перемещается поступательно на один шаг винтовой линии. Передачи винт-гайка делятся на передачи скольжения, где гайка контактирует непосредственно с винтом, и передачи качения, где между винтом и гайкой, в винтовых канавках, расположены тела качения – шарики. Передача винт-гайка обеспечивает большой коэффициент усиления, возможность получения медленного движения и точных перемещений, большую несущую способность при малых габаритах; передача скольжения отличается простотой конструкции и изготовления.

К недостаткам передач скольжения следует отнести большие потери на трение и низкий КПД, а поэтому невозможность применения при больших скоростях перемещений. Скорость скольжения в резьбе больше скорости осевого перемещения в 1/Sinψ раз, где ψ – угол подъёма витков резьбы, т.е. в 10…40 раз. В передаче качения потери на трение качения невелики, она имеет высокий КПД, около 0,9. Но передача качения отличается сложностью конструкции, требованием высокой точности изготовления и, соответственно, сложностью изготовления и высокой стоимостью.

Наиболее характерные области применения передачи винт-гайка: а) поднятие грузов (в домкратах); б) осуществление точных перемещений в технологическом оборудовании; в) установочные перемещения для настройки и регулирования машин; г) создание больших усилий в технологическом оборудовании, например, в винтовом прессе; д) создание требуемого усилия в испытательных машинах.

§ 3.4 Валы и оси

Вращающиеся детали машин устанавливаются на валах или осях, обеспечивающих постоянное положение оси вращения этих деталей. Ось предназначается лишь для поддержания вращающихся деталей. Она может быть неподвижной или вращаться вместе с установленной на ней деталью. Валы, в отличие от осей, не только поддерживают вращающиеся детали, но и передают крутящий момент вдоль своей геометрической оси.

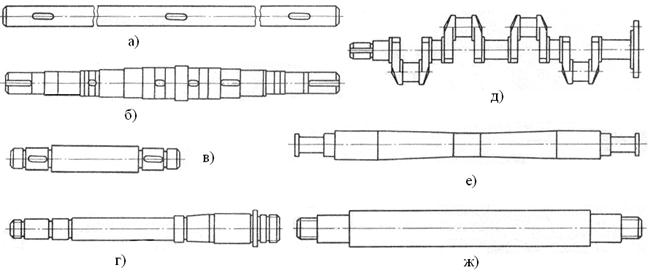

Существуют различные типы конструкций валов: а) гладкий вал (рис. 3.15 а); ступенчатый вал (рис. 3.15 б, в); шпиндель станка (рис. 3.15 г); коленчатый вал (рис. 3.15 д); ось вращающаяся вагонная (3.15 е); ось невращающаяся (рис. 3.15 ж). Вал или ось входит в состав практически любой машины. Коленчатый вал, кроме передачи крутящего момента, предназначен для преобразования поступательного движения во вращательное и наоборот. Коленчатые валы

Рис. 3.15 Валы и оси

применяются в поршневых двигателях внутреннего сгорания, в поршневых компрессорах, насосах, в технологическом оборудовании.

В составе механизмов валы монтируются на специальных опорах, которые называются подшипниками. Назначение подшипников – поддерживать вращающиеся валы и оси в пространстве, обеспечивая им возможность вращения или качания, и воспринимать действующие на них нагрузки. Подшипники могут также поддерживать детали, вращающиеся вокруг неподвижных осей. По виду трения подшипники разделяют на подшипники качения и скольжения.

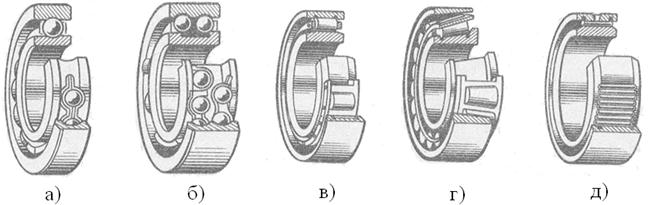

Рис. 3.16 Подшипники качения

В конструкции подшипника качения (рис. 3.16) используются элементы качения – шарики или ролики. Он состоит из наружного и внутреннего кольца с дорожками качения, тел качения (шариков или роликов), закладываемых между кольцами, и сепаратора, разделяющего тела качения. При работе одно из колец подшипника остаётся неподвижным, а второе вращается вместе с вращающейся деталью. При этом тела качения катятся по поверхностям колец в дорожках качения. На рис. 3.16 показаны: а) – шариковый подшипник однорядный, б) – шариковый подшипник двухрядный, в) – роликовый подшипник, г) – ролико-конический радиально-упорный подшипник, в) – игольчатый подшипник.

Преимуществами подшипников качения являются: малая сила трения, большая несущая способность, невысокие требования по уходу и смазыванию. К недостаткам следует отнести повышенные габариты подшипниковых узлов, невозможность изготавливать подшипник разъёмным и повышенный шум при высоких частотах вращения вала.

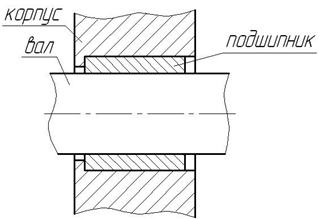

Рис. 3.17 Подшипник скольжения

Подшипники скольжения – это опоры вращающихся деталей, работающие в условиях трения скольжения между поверхностями детали и подшипника. Конструктивно подшипник скольжения представляет собой втулку (рис. 3.17), наружная поверхность которой базируется в корпусе, а внутренняя является поверхностью скольжения. В зоне трения должна быть интенсивная смазка.

Подшипники скольжения в современном машиностроении применяются значительно меньше, чем подшипники качения, так как имеют очевидный недостаток – значительно более высокую силу трения в контакте. Однако они сохранили некоторые важнейшие области, где имеют преимущественное применение.

1) Подшипники, которые по условиям сборки необходимо делать разъёмными, например, для коленчатых валов. Подшипник скольжения может быть изготовлен разъёмным, в виде двух полуколец.

2) Подшипники, требующие очень малых диаметральных размеров, например, для близко расположенных валов.

3) Подшипники для особо точного и равномерного вращения и поворота.

4) Подшипники для особо высоких частот вращения.

5) Кроме того, подшипники скольжения применяют в тихоходных и малоответственных механизмах вследствие их дешевизны.

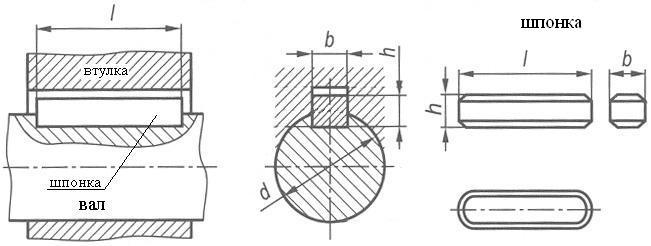

Для передачи крутящего момента от вала к установленной на нём детали и наоборот применяют шпоночное или шлицевое соединение. Шпоночное соединение показано на рис. 3.18. Шпонка – это деталь, устанавливаемая в пазах двух соприкасающихся деталей и препятствующая относительному повороту или сдвигу этих деталей. Таким образом, детали, соединённые при помощи шпоночного соединения, могут вращаться только совместно, т.е. происходит передача крутящего момента.

Рис. 3.18 Шпоночное соединение

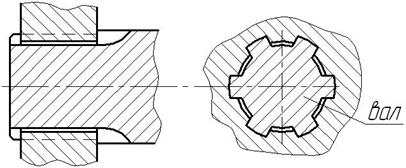

Рис. 3.19 Шлицевое соединение

Шлицевое соединение представляет собой соединение, образуемое выступами на валу, входящими в соответствующие впадины на присоединённой к валу детали. Эти выступы и впадины называются шлицами. Шлицы, в отличие от шпонки, являются не отдельными деталями, а конструктивными элементами соединяемых деталей. Шлицевое соединение показано на рис. 3.19. Оно обладает значительно большей нагрузочной способностью, чем шпоночное соединение.

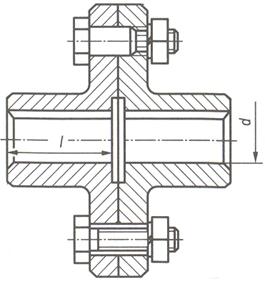

Рис. 3.20 Муфта постоянная глухая

Для соединения валов, расположенных вдоль одной оси, а также валов с пересекающимися осями, служат муфты. В современном машиностроении муфты необходимы почти во всех машинах. Например, для соединение валов турбины и генератора, двигателя и редуктора, валов отдельных узлов и агрегатов; для управления машинами – плавный или мгновенный пуск, остановка, переключение скоростей, реверсирование; предохранение от перегрузки, создание тарированного крутящего момента, «разноса» или обратного вращения – все эти и многие другие функции выполняются в современных машинах муфтами. Широким применением муфт объясняется огромное разнообразие известных типов муфт и непрерывное появление новых конструкций. На рис. 3.20 показана постоянная глухая муфта.

По своему основному назначению муфты разделяются на постоянные и сцепные. Назначением постоянных муфт является постоянное соединение валов (без их разобщения); назначением вторых – сцепление и расцепление валов в зависимости от выполняемой задачи, т.е. управление машиной.

Вопросы для самоконтроля

1) С какой целью в машинах применяются механические передачи?

2) Назовите передачи трением? Передачи зацеплением?

3) Что такое передаточное число передачи? Как оно определяется?

4) Назовите виды ременных передач? Их преимущества?

6) Назовите виды зубчатых передач и их назначение?

7) Приведите примеры механизмов с зубчатыми передачами?

8) Назначение и преимущества передачи винт-гайка?

9) Виды неразъёмных соединений деталей? Разъёмных?

10) Как образуется резьбовое соединение? Его элементы?

11) Как образуется сварное соединение? Виды сварки?

12) Каково назначение детали вал? Ось?

13) Два вида подшипников? Назначение подшипников?

14) Конструкция и элементы подшипника качения? Его преимущества?

15) Каковы преимущества подшипника скольжения? Недостатки?

16) Передача крутящего момента от вала к поддерживаемой детали?

17) Назначение муфт в машинах?

2015-04-01

2015-04-01 4019

4019