(второй вариант).

Иной подход для расчета тормозного стенда и его агрегатов представлен ниже. Ранее мы уже выяснили, что гораздо безопаснее и точнее проверка тормозной системы на роликовых стендах. Автомобиль стоит, и не имеет значения, исправна ли его тормозная система; вреда он никому не принесет.

Все это хорошо и легко осуществимо для автомобилей с приводом на одну ось. Для полноприводных автомобилей такая технология может дать существенную погрешность. Связано это с особенностями их трансмиссий. Как известно, полноприводные машины бывают с постоянным и отключаемым приводом на вторую ось. В последнем случае необходимо просто отключить полный привод. Наибольшую сложность представляют машины именно с постоянным полным приводом. Наличие постоянной связи между всеми четырьмя колесами приводит к тому, что тормозной момент с одного колеса передается на другое в соответствии со степенью блокировки межосевого и межколесных дифференциалов. Например, межосевой дифференциал типа Torsen, установленный на Audi Quattro, имеет коэффициент блокировки около 30 %. Соответственно, колеса одной оси будут на тридцать процентов затормаживать колеса другой оси даже при не нажатой педали тормоза, а межколесный дифференциал просто поделит этот момент поровну между правым и левым колесом. При этом относительная величина разницы тормозных сил на колесах уменьшится, и результат измерения не будет отражать реального положения вещей. Чтобы преодолеть эту ошибку, при работе с полноприводными автомобилями применяют дополнительное оборудование.

|

|

|

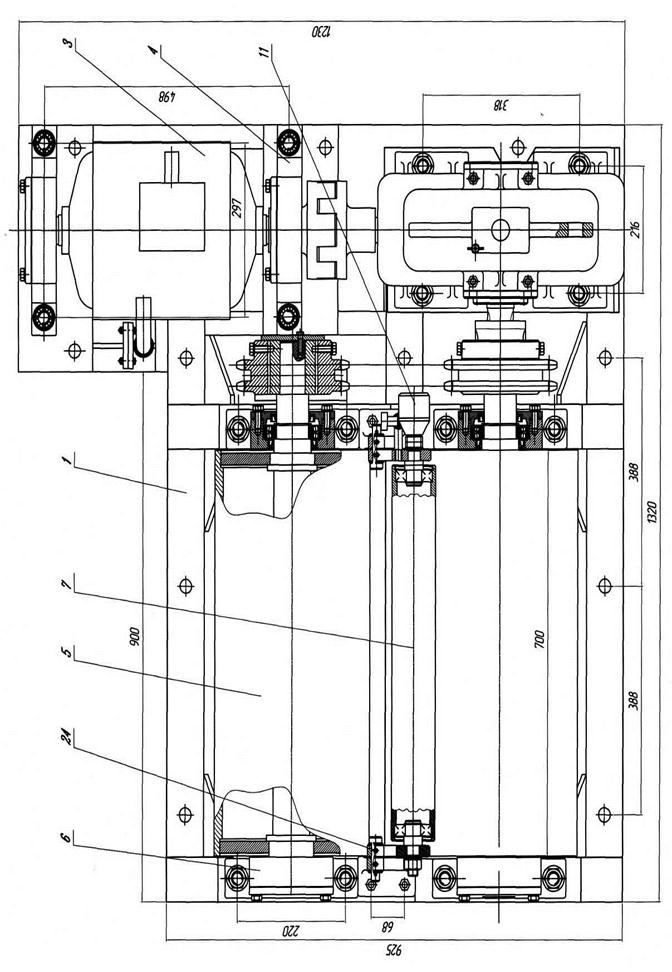

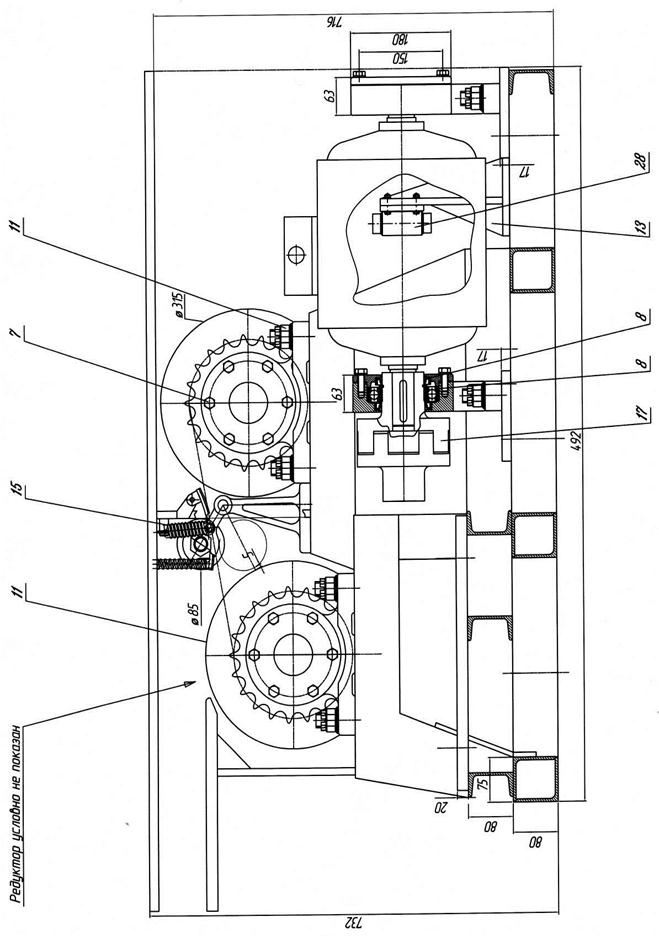

Стенд тормозной автоматизированный предназначен для контроля эффективности тормозных систем легковых автомобилей подкатегории М1 по ГОСТ 25478 - 82 с нагрузкой на ось до 4 тон с шириной колеи диагностируемых автомобилей 950 - 2050 мм в условиях автотранспортных предприятий и станций технического обслуживания.

Стенды предназначены для эксплуатации на выделенных территориях автотранспортных предприятий, электрические сети которых не связаны с сетями жилых домов.

Контрольный стенд может эксплуатироваться в помещениях, отвечающих требованиям категории размещения 4 при климатическом исполнении ''У'' и ''УХЛ'' по ГОСТ 15150-69.

По устойчивости к механическим воздействиям - исполнение стенда обыкновенное по ГОСТ 12997-76.

Конструкция тормозного стенда предусматривает обслуживание легковых автомобилей разных марок типов и баз.

4.1. Технические характеристики.

1. Тип: роликовый, стационарный,

электрический, автоматизированный

2. Начальная скорость торможения,

имитируемая на стенде, км/ч 5,00

Допускаемое отклонение скорости, % 10

|

|

|

3. Измеритель силы создаваемой на органе 100-1000

управления тормозной системой, Н (кгс) (10-100)

4. Диапазон измеряемой тормозной

силы на одном колесе, кН от 0 до 4,8

Пределы основной приведенной

погрешности, не более, % ± 4

5. Мощность электропривода суммарная, кВт 22

6. Колея диагностируемого автомобиля, мм

- минимальная 950

- максимальная: 2050

7. Диаметр ролика, мм 315

8. Длина ролика, мм: 700

9. Габаритные размеры стенда, мм

- длина 3300

- ширина: 1230

- высота 716

10. Напряжение сети: 380 В, 50Гц

4.2. Транспортировка, монтаж и требования к месту монтажа стенда.

4.2.1. Правила транспортирования и монтажа.

Транспортирования диагностического стенда к месту монтажа производить в упаковке завода-изготовителя.

Транспортирование опорного устройства в распакованном виде производить подъемно-транспортными устройствами грузоподъемностью не менее 500 кг при снятой верхней крышке при помощи двух рем-болтов М12 приворачиваемых в соответствующие монтажные отверстия рамы. Кольца рем-болтов должны быть в одной плоскости. Угол между стропами должен быть не более 30. Соблюдать особую осторожность при транспортировании электронных блоков.

Распаковывать ящики, следя за тем, чтобы стенд не был поврежден распаковочным инструментом. Для этого рекомендуется сначала снимать крышки ящиков, а затем боковые щиты.

4.2.2. Требования к месту монтажа.

Стенд должен монтироваться в отапливаемом крытом помещении с температурой воздуха 10 - 35 Со, относительной влажности не более 85% на специально подготовленном фундаменте.

Габаритные размеры помещения должны быть достаточны для возможности диагностирования тормозных систем автотранспортных средств, используемых у потребителя, при этом на всех этапах диагностирования автотранспортное средство должно полностью находиться в помещении. Монтаж рекомендуется проводить в помещениях, имеющих сквозной проезд.

Проложить трубы для кабелей от фундаментной ямы к силовому шкафу, трубы подвода электроэнергии к силовому шкафу и стойке розетки. Проложить трубу для отвода воды, она должна находиться в нижней точке фундаментной ямы, диаметр трубы определяет потребитель. Радиус изгиба всех труб должен быть не менее 360 мм.

Фундамент под опорное устройство должен заливаться бетоном марки не менее М-200 с толщиной днища и стенок не менее 250 мм в зависимости от вида грунта и действующих нагрузок. Вокруг фундамента произвести гидроизоляцию, предотвращающую попадание грунтовых вод под опорные устройства.

Необходимо принять меры, предотвращающие искажение установочных размеров рамы в процессе заливки и застывания бетона. После затвердевания бетона произвести контроль размеров рамы по чертежу.

Для установки силового шкафа подготовить опорную поверхность, забетонировать фундаментные болты М12Х300.

Установить опоры для розетки с заземляющим контактом 220 В, Учитывая, что она должна находится на расстоянии 250 - 300 мм от уровня пола.

Трубы для кабелей в фундаментной яме и в зоне силового шкафа обрезать, оставив концы длиной, соответственно 100 и 50 мм. Трубу для отвода воды срезать за под лицо с дном ямы.

Очистить фундаментную яму и трубы от мусора и грязи, особое внимание обратить на чистоту опорных поверхностей рамы

4.2.3. Монтаж стенда.

Установить опорное устройство рядом с фундаментной ямой.

Установить шкаф силовой на фундаментные болты и закрепить его гайками, предварительно открыв дверь.

Установить стойку управления в удобном положении для считывания оператором информации с экрана монитора.

Установить розетку с заземляющим контактом 220 В (РШ-ц-20-о-IP43-01-10/220 УХЛ4 ТУ 16-434.041-84) на опору на высоте 200 - 300 мм от уровня пола.

Перед монтажом опорного устройства необходимо проверить соответствие размеров рамы чертежу, состояние опорных поверхностей рамы.

|

|

|

Отвязать бухты кабелей от опорного устройства и распустить их. Протянуть кабели от мотор-редукторов опорного устройства через трубу к силовому шкафу. Протянуть кабель от коробки распределительной через трубку в силовой шкаф.

Протянуть заземляющий провод, подключенный к заземляющему зажиму опорного устройства, через трубу в силовой шкаф. Заземляющие провода должны быть медными сечением не менее 2,50 мм. Оставить 1,5 - 2,0 метра каждого кабеля и заземляющего кабеля у опорного устройства для последующего частичного демонтажа опорного устройства без отсоединения кабелей.

Свободные петли кабелей и заземляющего провода сформировать в бухты диаметром 250 - 300 мм. Связать каждую в четырех местах хомутами, уложить в свободное пространство между приводами в средней части опорного устройства и закрепить их хомутами к раме приводами так, чтобы расстояние между бухтами и дном фундаментной ямы составляло не менее 50 мм.

Свободные петли кабелей и заземляющего провода в силовом шкафе сформировать в бухты диаметром 250 - 300 мм. Связать каждую в четырех местах хомутами, уложить на дно шкафа. Допускается обрезка лишней длины кабелей в шкафе

Розетку подключить кабелем питания (220 В 50 Гц) с заземляющей жилой сечением не менее 1,50 мм протянутым в трубе, расположенной под уровнем пола. Над розеткой нанести маркировку "220 В".

4.2.4. Порядок работы.

Стенд имеет два режима работы: автоматизированный и неавтоматизированный. Автоматизированный режим работы применяется для быстрой проверки тормозных систем автомобилей. Для более углубленного диагностирования тормозных систем применяется неавтоматизированный режим.

4.2.4.1. Автоматизированный режим.

4.2.4.1.1. Включите стенд и дайте прогреться в течение 15 минут.

4.2.4.1.2. Переключателем «автомат» включите автоматизированный режим работы, при этом одна из сигнальных ламп табло режимов засветится.

4.2.4.1.3. Последовательно установите режимы измерения для передней, задней осей и ручного тормоза, руководствуясь табло режимов. Для режима измерения «передняя ось» установите нормативное значение тормозной силы для передней оси проверяемого автомобиля; для режима измерения «задняя ось» - для задней оси; для режима измерения «ручной тормоз» – для стояночного тормоза. Отожмите кнопку «норма». Нормативные значения проверяемых автомобилей приведены в памяти ЭВМ тормозного стенда.

|

|

|

4.2.4.1.4. Установите автомобиль на ролики стенда колесами передней оси. Включите приводы роликов нажатием кнопки «Пуск». Установите режим измерения «передняя ось». Показания результата заносятся автоматически в диагностический лист. Усилие прокручивания незаторможенных колес у исправных автомобилей должно быть не более 0,5 кН. Большее значение свидетельствует о притормаживании колес.

4.2.4.1.5. Нажмите на педаль тормоза быстро, но без удара и удерживайте ее. Если тормозная система проверяемой оси в норме, то на мониторе высветится табло «годен», а приводы роликов должны автоматически отключиться через 1 – 1,5 с после начала торможения. Показания автоматически заносятся в диагностическую карту. Если приводы роликов не отключаются через указанное выше время, то тормозная система колес проверяемой оси не в норме. Если высветится табло «неравномерность», то коэффициент осевой неравномерности проверяемой оси может быть больше нормативного значения. При этом дефекты имеются в той тормозной системе колеса, на стороне которого высвечивается табло. Вычисление коэффициента осевой неравномерности производится автоматически. Значение коэффициента осевой неравномерности также показано на экране монитора. При значении коэффициента более предела 0,09 – 0,13 тормозная система проверяемой оси не в норме. Включите подъемный механизм нажатием кнопки «подъемник».

Установите автомобиль на ролик колесами задней оси. Установите режим измерения «задняя ось». Проверку состояния тормозной системы задней оси проводите аналогично.

Установите режим измерения «ручной тормоз». Затяните рычаг стояночного тормоза. Состояние тормозной системы стояночного тормоза определяется аналогично.

4.2.4.1.6. При отрицательном результате проверки тормозной системы автомобиля повторите проверку в неавтоматическом режиме для оси, тормозная сила колес которой не в норме.

4.2.4.2. Неавтоматизированный режим работы.

Установите неавтоматизированный режим работы, нажав переключатель «автомат», при этом сигнальная лампа табло режимов погаснет. Установите автомобиль на стенд передней осью. На педаль тормоза установите устройство силоизмерительное. Включите приводы роликов нажатием кнопки «Пуск».

Нажмите на тормозную педаль через устройство, силоизмерительное с силой 0,4 кН, не более, 2 –3 раза с интервалами 5 – 10 с для прогрева тормозов.

Нажмите на тормозную педаль с силой 0,5 кН, не более, считайте показания с приборов установившееся значение тормозных сил. Включите приводы роликов нажатием на кнопку «Стоп». Нажмите на кнопку «подъемник».

Установите автомобиль на ролики колесами задней оси. Проверку состояния тормозной системы задней оси проводите аналогично (включая контроль стояночного тормоза).

4.2.4.3. Оценка тормозной системы автомобиля.

4.2.4.3.1. Общая удельная тормозная сила для рабочей тормозной системы автомобиля должна быть не менее 0,53, для стояночного тормоза не менее 0,16.

4.2.4.3.2. Коэффициент осевой неравномерности тормозных сил для автомобилей должен быть не более 0,09 – 0,13.

4.2.4.3.3. Определение неисправности привода тормозов.

Плавно нажмите на педаль и в момент начала нарастания тормозной силы на каждом колесе определите усилие на педали, при котором колодки тормоза автомобиля прижимаются к барабану. При исправном приводе тормоза значение силы не должно превышать 0,1 кН.

4.2.4.3.4. Определение плавности действия тормозных систем и полноты растормаживания.

Для определения плавности действия тормозов и полноты растормаживания медленно нажмите на педаль тормоза при вращающихся колесах и следите за показаниями приборов – указателями величин тормозных сил. При исправных тормозах тормозная сила должна возрастать пропорционально силе на педали. После нажатия на педаль резко отпустите ее и следите за величиной тормозной силы. Быстрое падение ее до значения силы, затрачиваемой на прокручивание незаторможенного колеса, свидетельствует о полном растормаживании тормозного механизма. Повторное нажатие на педаль производите в быстром темпе и следите за показаниями приборов. Если при медленном нажатии на педаль тормозные силы обоих колес примерно одинаковы, а при быстром – тормозная сила одного из колес отстает от другого, то сопротивление в приводе этого колеса повышено.

4.2.4.3.5. Оценка эллипсности, загрязнения, замасливания. увлажнения тормозных барабанов.

Проверку эллипсности тормозных барабанов производите при усилии на педали 0,15 – 0,20 кН. Колебания показаний тормозной силы на 0,2 – 0,4 кН и пульсирование педали синхронное с вращением колес свидетельствует об эллипсности тормозных барабанов. Проверяя каждое колесо в отдельности, определите, какой тормозной барабан имеет указанный дефект. Отсутствие пропорциональности между значениями силы на педали и тормозной силой (особенно при малых и средних усилиях) свидетельствует о сильном загрязнении, замасливании или увлажнении тормозных накладок. Увлажнение легко отличить от замасливания по возрастанию тормозной силы в процессе торможения из-за испарения влаги, вследствие нагрева тормозов.

4.2.4.3.6. Оценка работы тормозной системы автомобиля с гидровакуумным усилителем.

Проверку тормозной системы, имеющей гидровакуумный усилитель, производите путем сравнения развиваемой тормозной силы с усилителем и без него. Сначала определите тормозную силу на колесах передней (задней) оси при усилии на педали 0,2 кН. После чего запустите двигатель и с тем же усилием на педали снимите показания тормозной силы. Тормозная сила при исправном усилителе и работающем двигателе должна быть в 2,0 – 2,5 раза больше, чем при неработающем двигателе. При необходимости произведите регулировку тормозов на стенде.

Нажмите и отпустите кнопку «подъемник». Появляется возможность съезда автомобиля со стенда.

4.2.5. Техническое обслуживание

1) Не реже одного раза в месяц производить проверку и подтяжку резьбовых соединений, в том числе крепление роликов.

2) Ежедневно проверять четкую и правильную работу конечных выключателей обоих подъемных механизмов.

3) Ежедневно проверять исправное состояние электроподводящих кабелей.

4) Еженедельно проводить смазку трущихся поверхностей подъемного механизма (в том числе эксцентриков).

5) Еженедельно проводить смазку цепной передачи.

6) Ежемесячно проводить смазку подшипников в опорах роликов тормозного стенда.

7) До начала эксплуатации нового тормозного стенда и в дальнейшем через каждые 6 месяцев проводить техническое переосвидетельствование в соответствии с требованиями по технике безопасности.

8) Ежемесячно проводить контроль зацепления в цепной передаче, проверять силу натяжения цепи.

9) При нормальной работе тормозного стенда не должно наблюдаться повышенного шума в редукторе и цепной переде, а также раскачивания опор роликов.

10) Ежемесячно проверять состояние электрических датчиков, встроенных в контрольный стенд по режиму, описанному в паспорте к измерительным устройствам (в их ТУ).

4.2.6. Требования по технике безопасности

1) Стенд соответствует классу защиты 1 по ГОСТ 12.2.007.0-75

2) Работать на неисправном стенде запрещается!

3) Контроль за техническим состоянием и правильной эксплуатацией тормозного стенда осуществляется назначенным приказом по предприятию инженерно-техническим работником, ответственным за надзор, содержание и безопасную эксплуатацию специального диагностического оборудования, который обязан:

а) Осуществлять надзор за техническим состоянием и безопасной эксплуатацией контрольного стенда для проверки тормозов.

б) Обеспечить наличие и правильность ведения технической документации на контрольный стенд.

в) Соблюдать порядок назначения лиц, ответственных за эксплуатацию контрольного стенда.

г) Организовывать и проводить первичное освидетельствование и не реже, чем 1 раз в 6 месяцев проводить периодическое освидетельствование контрольного стенда.

4) Контрольный стенд для проверки тормозной системы автомобиля должен быть закреплен за лицом, ответственным за его эксплуатацию, назначение которого производится по согласованию с инженерно-техническим работником, ответственным по надзору.

К работе с контрольным стендом допускаются только лица, изучившие инструкцию по эксплуатации, прошедшие инструктаж по технике безопасности и ознакомленные с особенностями его работы и эксплуатации.

5) До начала эксплуатации нового тормозного стенда после монтажа потребитель обязан провести полное освидетельствование данного диагностического оборудования в соответствии с требованиями инструкции по эксплуатации, а именно: статические и динамические испытания, измерение сопротивления изоляции, проверка электрической прочности, работы конечных выключателей и системы синхронизации, а также встроенных в тормозной стенд контрольных датчиков.

В дальнейшем через каждые 6 месяцев должно производиться полное техническое переосвидетельствование контрольного стенда. Рассмотрим подробнее его элементы:

а) Осмотр: должен быть проверен стенд в работе, его оборудование, затяжка всех болтовых соединений, крепление осей, его техническое состояние и заземление.

б) Статическое испытание.

в) Динамическое испытание.

г) Контроль изоляции осуществляется мегомметром М1102/1, ТУ 25-04-798-78. Наименьшее сопротивление изоляции допускается не менее 0,5 (МОм).

д) Проверка электрической прочности производится повышенным напряжением 1(кВ) промышленной частоты в течение 1 (мин) для вторичных цепей.

6) Блоки роликов и стойка приборная должны быть заземлены в соответствии с технической документацией. Внешние устройства перед включением в сеть и подключением к стенду должны быть заземлены. Работа на стенде с неисправным заземлением запрещается.

7) Профилактический осмотр, ремонт и техническое обслуживание, не связанные с измерениями в электрической схеме стенда должны производиться после отключения от общей электрической сети.

8) При проведении диагностирования оператор, работающий со стойкой приборной, должен находиться на резиновом коврике.

9) Для заезда автомобиля на опорное устройство и съезда с него должны быть предусмотрены направляющие.

10) Помещение, в котором установлен стенд, должно быть обеспечено первичными средствами пожаротушения в соответствии с указаниями ГОСТ 12.4.009-75

11) Монтаж и эксплуатацию электроаппаратуры осуществлять в полном соответствии с требованиями ''Правил устройства электроустановок'', ''Правил технической эксплуатации электроустановок потребителей'' и ''Правил техники безопасности при эксплуатации электроустановок''.

Электродвигатели, ролики, рама, электроаппаратура должны быть надежно заземлены.

12) Ежедневно проверять четкую и правильную работу конечных выключателей, установленных в роликовом узле.

Это делается следующим образом:

а) включить входной автоматический выключатель, подать напряжение в цепь управления стендом;

б) нажать на пульте управления кнопку одновременного включения подъема (кнопку ''вверх''), при этом включаются электродвигатели обоих подъемных механизмов, и подъемные ролики начинают подниматься. При достижении верхнего положения должны сработать конечные выключатели верхнего положения, и оба двигателя должны отключиться;

в) Нажать на пульте управления кнопку ''вниз'', при этом должны включиться электродвигатели обоих подъемных механизмов, и подъемные ролики будут опускаться. При достижении подъемными роликами крайнего нижнего положения должны срабатывать конечные выключатели нижнего положения, и двигатели обоих подъемных механизмов должны отключиться.

13) Одновременно с этим проверяется работа устройства синхронизации:

а) Вводя алюминиевую пластину шириной 3 (мм) в паз верхнего конечного выключателя любого подъемного механизма, должны отключаться двигатели обоих механизмов.

б) При вводе пластины в паз нижнего конечного выключателя отключается только двигатель данного подъемного механизма.

14) Во время работы тормозного стенда помимо оператора, находящегося у пульта управления, должен присутствовать работник, который обязан вести наблюдение за положением автомобиля и работой роликов стенда со стороны, невидимой оператору, и при возникновении какой-либо опасности подать оператору знак о немедленной остановке стенда.

15) Запрещается диагностирование автомобилей собственной массой более 2,5 тонн.

16) Запрещается находиться в автомобиле, под ним или в зоне его возможной досягаемости во время работы тормозного стенда.

17) Запрещается эксплуатировать тормозной стенд при видимом повреждении изоляционных проводов. Запрещается соединять и отсоединять все разъемы при включенном входном автоматическом выключателе.

Все работы по подготовке тормозного стенда к работе и его обслуживанию выполнять также при отсутствии напряжения.

18) Запрещается проводить какие-либо работы с тормозным стендом и его пультом управления при работающем стенде, во время подъема и опускания подъемного механизма с автомобилем.

19) Перед началом диагностирования автомобиля необходимо убедиться в правильном положении автомобиля на роликах стенда.

20) После заезда автомобиля на стенд необходимо убедиться в правильном и устойчивом положении автомобиля на нем.

При обнаружении перекосов следует переставить автомобиль.

21) Ежемесячно следует производить проверку и подтяжку всех резьбовых соединений, в том числе опор роликов.

22) В случае возникновения какой-либо опасности или неисправности при работе стенда необходимо немедленно остановить стенд.

23) Безопасная работа тормозного стенда гарантируется только для тех его функций, условий эксплуатации и нагрузок, на которые рассчитан стенд и которые указаны выше. Запрещается использовать тормозной стенд не по назначению или в условиях, отличных от выше описанных.

24) Для проведения технического обслуживания или ремонтных работ необходимо связаться с сервисной службой, поставляющей данное диагностическое оборудование. При проведении данных работ силами и средствами владельца тормозного стенда вся ответственность за его дальнейшую работоспособность и безопасность ложится на него.

25) Настоящие требования должны быть вывешены на видном месте в зоне эксплуатации тормозного стенда.

4.3. Расчет агрегатов стенда.

Исходные данные:

Максимальная скорость 0-5,0 км/ч

Максимальная нагрузка на ось 4000 кг

Расстояние между внутренними и наружными торцами валиков 800/2200

Диаметры колес от 520 до 790 мм

Ресурс стенда 10000 час

Расчет основных параметров тормозного стенда

К основным параметрам тормозного стенда относят:

1. Размеры беговых барабанов

2. Расстояние между осями беговых барабанов одной секции

3. Предполагаемая скорость движения автомобиля.

4. Максимально развиваемая тормозная сила

5. Мощность электродвигателя одной секции стенда

6. Оценка веса автомобиля (развесовка по осям)

4.3.1. Определение диаметра бегового барабана стенда.

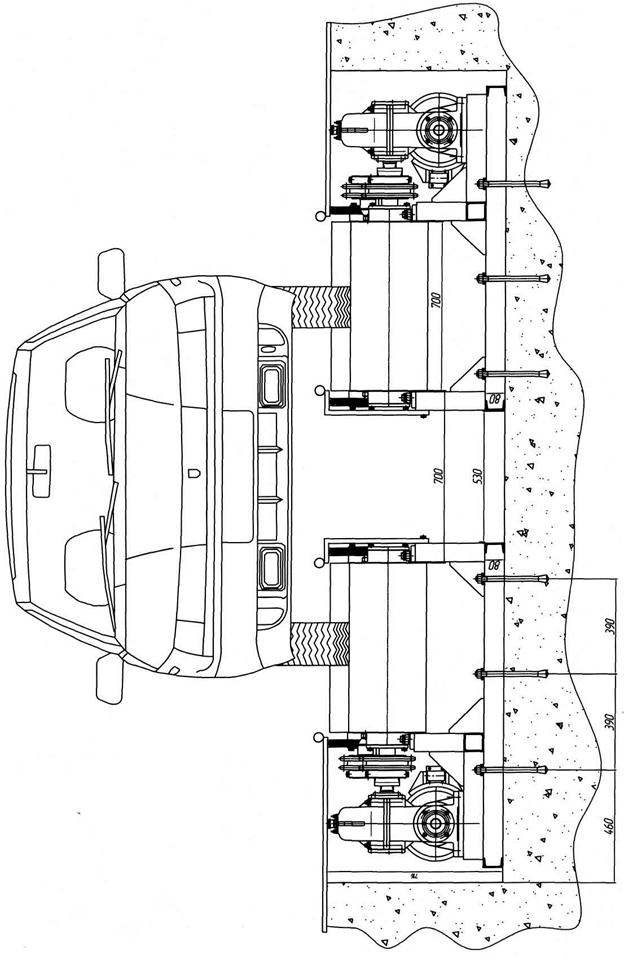

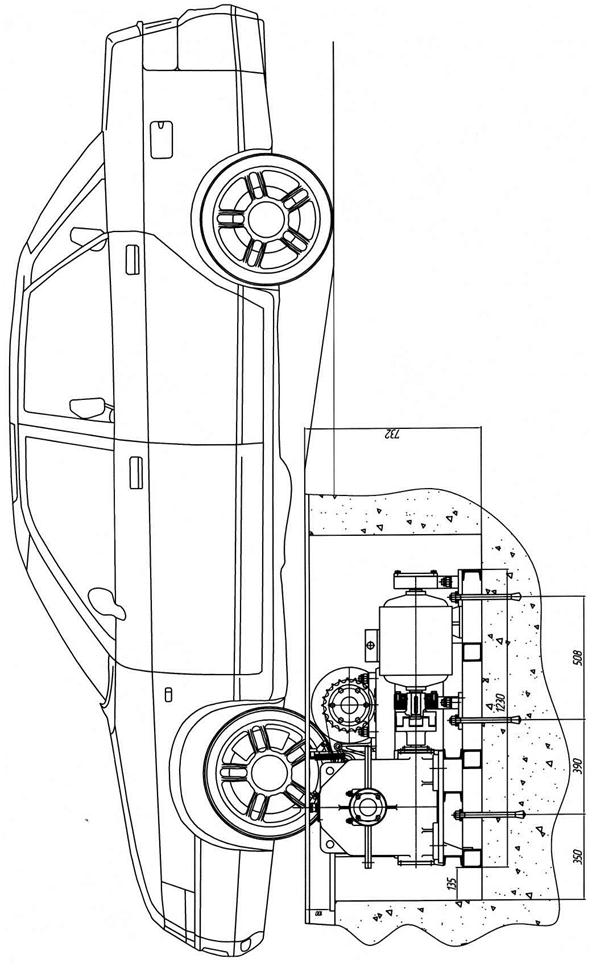

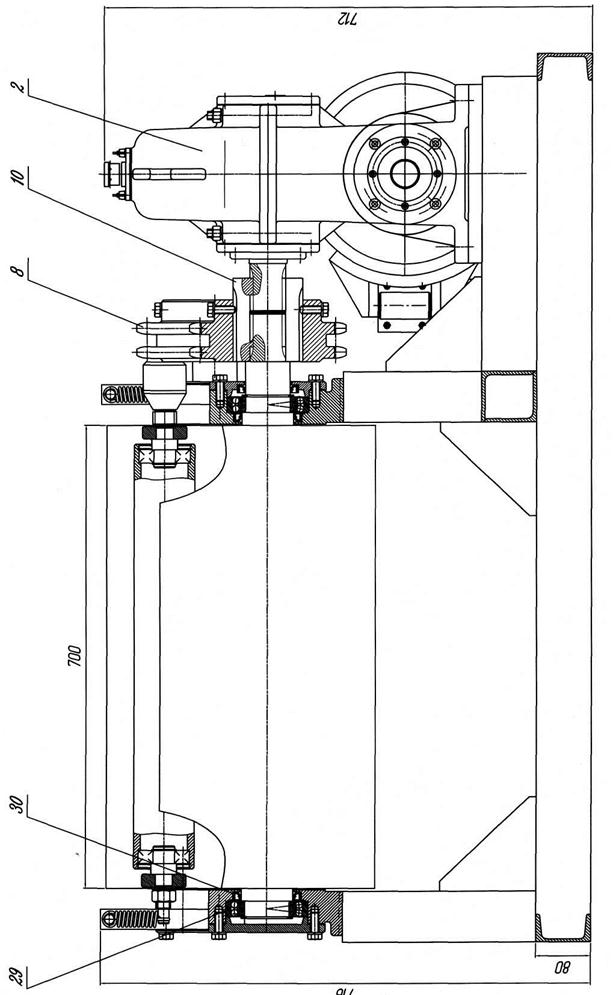

Размеры беговых барабанов стенда определяем исходя из размеров колеса диагностируемого автомобиля, а также из условий обеспечения качения колеса, максимально приближенных к дорожным условиям (см. рис. 4.1., 4.2., 4.3., 4.4., 4.5.).

Диаметры колес диагностируемых автомобилей имеют широкий разброс значений, принимаем соответственно d = 520 мм, d = 790 мм.

dб min = (0,40 - 0,60) ·dк = (0,4 - 0,6) ·520 = 208 - 312 мм

dб max = (0,4 - 0,6) ·dк = (0,4 - 0,6) ·790 = 316 - 474 мм

где dк min - минимальный диаметр колеса

dк max - максимальный диаметр колеса

dб min - минимальный диаметр бегового барабана

dб max - максимальный диаметр бегового барабана

Наиболее часто принимаемые размеры беговых барабанов d = 140 - 400 мм. Исходя из полученных данных, принимаем:

dб = 315 мм.

4.3.2. Определение линейных размеров беговых барабанов.

,

,

где Lб - длина барабана;

Kв - минимальная внутренняя колея типов автомобилей, для которых рассчитан стенд;

Kн - максимальная наружная колея типов автомобилей, для которых рассчитан стенд;

А - коэффициент, учитывающий тип диагностируемого автомобиля;

А = 150 принимают для легковых автомобилей;

А = 100 принимают для грузовых автомобилей;

Lв = 950 мм - минимальная колея диагностируемого автомобиля;

Lн = 2050 мм - максимальная колея диагностируемого автомобиля.

.

.

Принимаем длину бегового барабана принимаем равной Lб = 700 мм. Общую длину продольной оси стенда вычисляем по формуле:

Lоб = 2∙Lб + Lмб = Кн + A = 2200 + 150 = 2350 мм,

где Lоб - суммарная длина продольной оси стенда;

Lмб - расстояние между барабанами стенда.

Определим расстояние между осями барабанов, исходя из следующих условий. При увеличении данного параметра улучшается устойчивость автомобиля на стенде при диагностике и контакт колеса с поверхностью бегового барабана, однако, при этом затруднен съезд автомобиля со стенда. Для легковых автомобилей угол должен быть меньше 45°, одновременно должно быть выполнено условие устойчивости автомобиля на стенде при диагностике.

Достаточная устойчивость автомобиля на стенде достигается при соблюдении следующего условия: tg B> j; условие самостоятельного съезда автомобиля со стенда: tg A < j,

где ÐA - угол между линией, соединяющей центр колеса с осью переднего барабана и вертикалью;

ÐB - угол между линией, соединяющей центр колеса с осью заднего барабана и вертикалью;

j - коэффициент сцепления шины с опорной поверхностью барабана.

4.3.3. Определение расстояния между беговыми барабанами стенда.

lmax = (rk max + rб) ∙ b

lmin = 2∙r + 20

lmax = (395 + 157,5) ∙ 0,80 = 442 мм

l'max= (260 + 157,5) ∙ 0,80 = 335 мм

lmin = l'min = 2∙r + 20 = 2 ∙ 157,5 + 20 = 335 мм,

где b = 0.8 ¸ 0.85 - без подъемного устройства;

b = 1.6 ¸ 1.7 - с подъемным устройством;

lmax - максимальное расстояние между осями барабанов при максимальном радиусе колеса диагностируемого автомобиля.

l'max - максимальное расстояние между осями барабанов при минимальном радиусе колеса диагностируемого автомобиля;

lmin, l'min - минимальное расстояние между осями барабанов соответственно при минимальном и максимальном радиусе колеса диагностируемого автомобиля.

Руководствуясь геометрическими построениями, совместно с выше изложенными условиями принимаем межосевое расстояние равным 422 мм, а разность высот переднего и заднего барабанов равна 75мм.

Углы ÐА и ÐВ равны соответственно:

для минимального радиуса колеса r = 260 мм: ÐА = 21°, ÐВ = 41°

для максимального радиуса колеса r = 395 мм ÐА = 13°, ÐВ = 33°.

Коэффициент сцепления колеса с барабаном принимаем равным f = 0,64 (поверхность с продольными канавками).

Произведем проверку условия устойчивости для автомобиля с максимальным радиусом колеса r = 395 мм.

r = 260 мм - tg 41°= 0,87

r = 395 мм - tg 33° = 0,65

- 0,65 > 0,64 - условие устойчивости выполнено.

Произведем проверку условия самостоятельного выезда автомобиля со стенда для автомобиля с минимальным радиусом колеса.

r = 260 мм - tg 21° = 0,38

r = 395 мм - tg 13° = 0,23

0,38 < 0,64 - условие самостоятельного выезда автомобиля со стенда выполнено.

4.3.4. Определение нормальных реакций беговых барабанов стенда.

При расчете нормальной составляющей силы учитывается, что оси вращения барабанов расположены на разном уровне, кинематическая связь осуществляется посредством цепной передачи и, следовательно, оба барабана являются ведущими.

4.3.4.1. Определение нормальных реакций беговых барабанов в зависимости от углов ÐА и ÐВ в режиме затормаживания колеса испытуемого автомобиля;

R1 260 =  7517,5 Н

7517,5 Н

R2 260=  13263,7 Н

13263,7 Н

R1 395 =  297 Н

297 Н

R2 395 =  14926,3 H.

14926,3 H.

4.3.4.2. Определение реакции барабанов от веса автомобиля в состоянии покоя.

R'1 260  = 15019,7 Н

= 15019,7 Н

R'2 260  = 8054,3 Н

= 8054,3 Н

R'1 395  = 15193 H

= 15193 H

R'2 395  = 6251,8 H

= 6251,8 H

Максимальные нормальные реакции равны:

R' = 15193 Н

R = 14926,3 Н

4.3.5. Определение максимальной тормозной силы, действующей в пятне контакта колеса с тормозным барабаном.

Pt max 260 =  = 11768,1 H

= 11768,1 H

4.3.6. Определение тормозной силы, возникающей на каждом из барабанов.

Pt max 1 = 18533,4 ∙ 0,64 = 11861,4 Н

Pt max 2 = 13311,8 ∙ 0,64 = 8519,6 Н,

где Pt max 1, Pt max 2 - максимальная тормозная сила соответственно на переднем и заднем барабане;

R1, R2 - нормальные реакции беговых барабанов;

G - вес автомобиля, приходящийся на одно колесо диагностируемого автомобиля.

4.3.7. Определение моментов на быстроходном и тихоходном валах.

КПД элементов кинематической передачи равен:

- подшипников h = 0,99 (одна пара)

- цепной передачи h = 0,96

- редуктора h = 0,97 (одной ступени)

Полный КПД равен:

hоб = h1 ∙ h2 ∙ h3 ∙ …∙ hn

h = 0,993 ∙ 0,96 ∙ 0,972 = 0,88

Мбар = Рtmax ∙ rбар = 11861,4 ∙ 0,1575 = 1868,2 Нм

.

.

4.4. Определение требуемой мощности электропривода.

Определим требуемую мощность электродвигателя с учетом КПД подшипников, цепной передачи, редуктора.

Определим коэффициенты, характеризующие распределение веса автомобиля между барабанами стенда.

Кa = R1/G =15019,7/20000 = 0,75

Кb = R2/G = 8054,3/20000 = 0,40

Kн = Ka + Кb = 0,75 + 0,40 = 1,15,

где Кa, Кb, Kн - коэффициенты, учитывающие перераспределение веса автомобиля.

Мощность, необходимая на приводном валу:

Ns =

= 16,43 кВт,

где fс - коэффициент сопротивления качению колеса;

z - количество колес, вращаемое одним электродвигателем;

Vа - скорость автомобиля, имитируемая на стенде при диагностике.

С учетом всех потерь получаем:

N = Ns / h = 18,67 кВт

Nнеобх = N ∙ 0,6 = 18,67 ∙ 0,6 = 11,2

Исходя из требуемой мощности выбираем электродвигатель ближайший по стандартным значениям марки 4А132М2 мощностью 11 кВт и частотой вращения 3000 об/мин. Принимая во внимание скольжение S=2,3 %, расчет ведем по 2931 об/мин.

Определим частоту вращения бегового барабана.

nб =Va/(0,377∙rб)= 84,2 об/мин

Определяем требуемое передаточное число привода:

u = nдв / nб = 2931/ 84,2= 34,8

4.5. Расчет одноступенчатого червячного редуктора (рис. 4.6.).

Червячная передача относится к передачам зацепления с перекрещивающимися осями валов, угол перекрещивания обычно равен 90º. Движение в червячных передачах преобразуется по принципу винтовой пары или по принципу наклонной плоскости.

Расчет основных параметров проведен при условии, что редуктор может быть использован для работы от определенного электродвигателя, рабочая машина заранее известна.

Исходя из требуемой мощности выбираем электродвигатель, ближайший по стандартным значениям марки 4А132М2 мощностью 11 кВт и частотой вращения 3000 об/мин. Принимая во внимание скольжение S = 2,3 %, расчет ведем по 2931 об/мин

2015-04-01

2015-04-01 5180

5180