Металлургические процессы при сварке электродами этой группы проанализируем на примере электродов ЦУ-1.

В табл. 10, 11, 12, 13, 14 приведен состав покрытия электродов, газовой и шлаковой фаз, электродной проволоки и шва, а также механические характеристики металла шва.

Таблица 10

Состав покрытия

| Таблица 11

Состав газовой фазы

| |||||||||||||||||||||||||||||||||||||||||||||||||||||

Таблица 12

Химический состав

электродной проволоки и шва

| Таблица 13

Состав шлаковой фазы

|

Таблица 14

|

|

|

Механические свойства металла шва

| Предел прочности σ в, МПа | Предел текучести σ т, МПа | Относительное удлинение δ, % | Относительное сужение ψ, % | Ударная вязкость KCV, Дж/см2 |

| 520...530 | 390...420 | 28...30 | 70...73 | 260...280 |

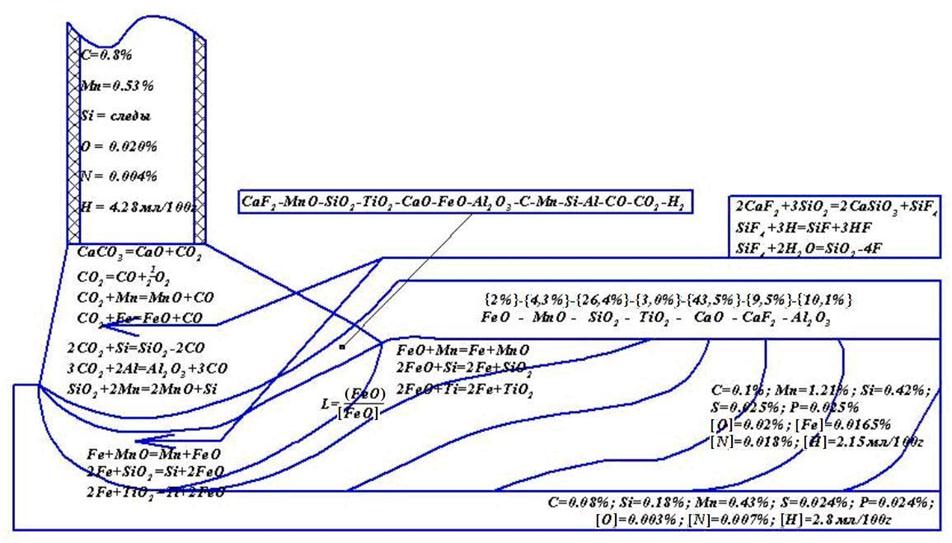

Принципиальная схема процессов, протекающих при сварке электродами ЦУ-1, приведена на рис. 12.

Рис. 12. Принципиальная схема металлургических процессов, протекающих при сварке электродами ЦУ-1

Рассмотрение заданных значений химического состава проволоки и металла шва приводит к заключению, что покрытие этого типа обеспечивает надежную защиту от растворения азота, хорошее раскисление и легирование кремнием и марганцем металла шва.

Анализ состава газовой фазы при сварке электродами ЦУ-1 показывает, что значительная часть углекислого газа, являющегося продуктом диссоциации мрамора (карбоната кальция CaCO 3) покрытия, восстанавливается до СО.

CaCO 3 = CaO + CO 2.

CO 2 + Mn = MnO + CO.

2 CO 2 + Si = SiO 2 + 2 CO.

3 CO 2 + 2 Al = Al 2 O 3 + 3 CO.

CO 2 + Fe = FeO + CO.

Значительная концентрация водяных паров и водорода в газовой фазе объясняется наличием в покрытии каолина (Al 2 O 3– SiO 2–2 H 2 O), а также не полностью удаленной влаги силиката натрия.

Шлаки, образующиеся при плавлении покрытия этого типа, благодаря малой концентрации в них окислов железа, не оказывают существенного влияния на процесс окисления жидкого металла.

Таким образом, газовая фаза, имеющая окислительный характер, является основным окислителем.

Однако несмотря на окислительный характер газовой фазы концентрация кислорода в металле шва очень низкая, т.е. остается практически на уровне его содержания в электродной проволоке.

|

|

|

Это объясняется следующими обстоятельствами:

1. Контакт газа с металлом несколько ограничивается шлаковым покровом ванны и плёнкой шлаков на поверхности капель, проходящих через дуговой промежуток.

2. В жидком металле сварочной ванны идут интенсивно процессы раскисления: диффузионное и с элементами-раскислителями.

Ограничение содержания азота в этом случае достигается физическим путем: шлаками (коэффициент массы покрытия Km = 30 % обеспечивает концентрацию N = 0,05 %) и газом (содержание мрамора 47 % ограничивает концентрацию азота до N = 0,018...0,02 %).

В высокотемпературной части сварочной ванны, как и при сварке электродами I группы, происходит интенсивное окисление Fe.

Fe + MnO = Mn + FeO;

2 Fe + SiO 2 = Si +2 FeO;

2 Fe + TiO 2 = Ti + 2 FeO.

Однако в дальнейшем в низкотемпературной части начинает эффективно проявлять свое раскислительное действие константа распределения, по которой большая часть FeO переходит в шлак:

.

.

Оставшуюся часть закиси Fe раскисляют Si, Мn и Ti no реакциям

Si + 2 FeO = SiO 2 + 2 Fe;

Mn + FeO = MnO + Fe;

Ti + 2 FeO = TiO 2 + 2 Fe.

При этом тормозится реакция

FeO + C = CO + Fe.

Хорошее раскисление жидкого металла не позволяет ограничивать содержание водорода связыванием его в нерастворимое соединение ОН. Поэтому в покрытия этого типа вводят плавиковый шпат (CaF 2).

Газообразные фтористые соединения, образовавшиеся в результате взаимодействия плавикового шпата с кремнеземом в газовой фазе и в высокотемпературной части сварочной ванны, взаимодействуют с водородом или парами воды, образуя HF.

2 CaF 2 + 3 SiO 2 = 2 CaSiO 3 + SiF 4;

SiF 4 + 3 H = SiF + 3 HF;

SiF 4 + 2 H 2 O = SiO 2 + 4 HF.

Шлаки, образующиеся при плавлении электродов ЦУ-1, имеют высокую концентрацию СаО и относительно легко поглощают и связывают образующееся комплексное соединение СаО–SiO 2. Поэтому комплексное соединение FeО–SiO 2 практически не образуется, что несколько уменьшает эффективность диффузионного раскисления.

Электроды этого типа благодаря низкому содержанию кислорода, водорода, азота, а также дополнительному легированию кремнием и марганцем обеспечивают получение высоких механических свойств металла шва.

Однако несмотря на благоприятные прочностные свойства металла швов, выполненных электродами основного типа, с технической точки зрения они уступают электродам первого типа, так как:

а) из-за фтористых соединений в покрытии (CaF 2) требуют при сварке использования постоянного тока;

б) чувствительны к влаге, ржавчине и окалине, присутствующих на поверхности свариваемых кромок.

2015-04-01

2015-04-01 476

476