2.1. Расчет производственной программы

Производственная программа по уборочно-моечным работам рассчитывается на один год. Программа служит основой для определения годовых объемов УМР и численности рабочих.

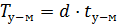

Годовой объем уборочно-моечных работ  определяется исходя из числа заездов d на станцию автомобилей в год и средней трудоемкости работ

определяется исходя из числа заездов d на станцию автомобилей в год и средней трудоемкости работ  :

:

(2.1)

(2.1)

где d – количество заездов автомобилей за год

- трудоемкость одной операции по уборочно-моечным работам.

- трудоемкость одной операции по уборочно-моечным работам.

Количество заездов автомобилей в год 3200 (показатель за 2011 год, таблица 1.1)

Средняя трудоемкость работ при механизированной моечной установке равна 0,1-0,25 чел.ч.

Примем 0,2 чел.ч.

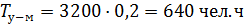

2.2. Расчет численности производственного персонала

2.3. Штатное число рабочих:

, (2.2)

, (2.2)

где Ф – годовой фонд времени рабочего, ч.

Примем 1 рабочего для участка УМР.

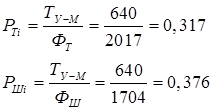

Таблица 2.1 - Номинальный и эффективный годовые фонды времени производственного персонала

Согласно ОНТП годовой фонд времени штатного рабочего составляет 2070 ч, а для рабочих, связанных с вредными условиями труда 1830 ч.

2.4. Выбор технологического оборудования

Таблица 2.2 - Перечень оборудования

| Наименование оборудования | Площадь оборудования а*в, мм | Стоимость, руб. |

| Очистная флотационная установка УКО | 2000*1500 | |

| Автоматическая мойка портального типа | 7000*3300 | |

| Пылесос | 500*500 | |

| Набор для автомойки CCT-107 | 500*400 | |

| ИТОГО: | 26,55 |

2.4. Расчет площади участка уборочно-моечных работ

Площадь участка уборочно-моечных работ определяется:

Fумр = Fоб × КП, (2.3)

где Fоб – площадь, занимаемая оборудованием в плане, м2;

КП – коэффициент плотности расстановки оборудования.

м2

м2

2.5. Технология проведения уборочно-моечных работ

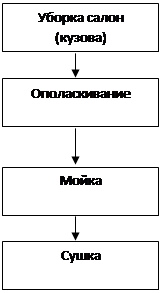

|

Рисунок 2.1 - Схема технологического процесса уборочно-моечных работ

2.5.1. Описание конструкции моечной установки:

Мойка представляет собой портал, на котором установлены горизонтальная и вертикальные щетки, рамки с форсунками для подачи воды, шампуня и ваксы, а так же вентиляторы с соплами для сушки автомобиля после мойки методом обдува. Портал передвигается по направляющим рельсам вдоль автомобиля, при этом последовательно выполняются различные операции мойки. Все операции и их очередность в зависимости от выбранной программы осуществляются в автоматическом режиме. Управление мойкой осуществляется с выносного пульта управления, который позволяет выбирать программы мойки и осуществлять при необходимости ручное управление процессом мойки.

Современные щетки покрыты ворсом из очень тонких переплетенных волокон: на конце каждого из них - мягкий и густой “веер” (около 1см), который гарантирует сохранность лакокрасочного покрытия от повреждений. Мойки имеют автоматические дозаторы шампуня, ваксы (для последующей сушки). Контроль и управление за перемещением щеток и за давлением щеток на кузов автомобиля в режиме мойки осуществляется электронной системой управления. Реализован пневматический привод перемещения горизонтальной щетки, что обеспечивает ее плавный ход и высокую надежность. Для сушки автомобиля используются два боковых вентилятора с неподвижными соплами, установленными на портале и два вентилятора на вертикальной, перемещаемой по высоте рамке с соплом. Перемещаемая рамка автоматически (с помощью фотоэлементов) отслеживает поверхность автомобиля, обеспечивая безопасный зазор, и эффективно удаляет воду с горизонтальных поверхностей автомобиля. Система безопасности исключает повреждение поверхности. Специальный встроенный программатор PLC позволяет производить настройку работы мойки под специфические требования.

2.5.2 Основные операции мойки:

-мойка щетками с подачей воды и шампуня;

-ополаскивание водой с применением щеток с подачей или без подачи ваксы;

-сушка путем обдува за один или два прохода портала;

-предварительный обмыв автомобиля водой под высоким давлением без использования щеток;

-предварительное намыливание автомобиля специальным составом для размягчения при сильном загрязнении без использования щеток;

-мойщик днища высокого давления со статическими или качающимися форсунками;

-мойщик колесных дисков с насосом высокого давления.

2.5.3 Очистка воды

По требованиям СанПиНа запрещается сброс воды после мойки АТС в городскую канализацию, поэтому, использованную воду необходимо очищать, а так же со все возрастающей стоимостью воды, предлагается внедрить систему оборотного водоснабжения.

Требования, предъявляемые к сточным водам:

1. Концентрация взвешенных веществ, не более 40 мг/л.

2. Концентрация нефтепродуктов, не более 15 мг/л

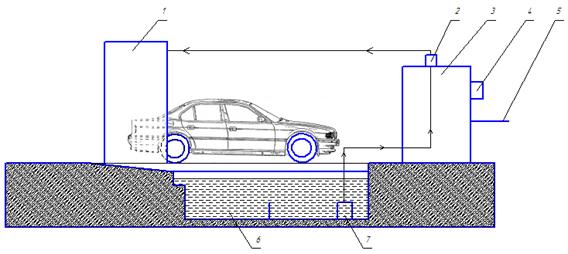

На рисунке 4 представлена принципиальная схема системы оборотного водоснабжения состоящая из горизонтального отстойника, флотационной установки и резервуара-накопителя.

1- автоматическая мойка; 2- насос; 3- флотационная установка; 4- блок управления очистным оборудованием; 5- трубопровод подпитки технической водой; 6-отстойник; 7- погружной насос.

Рисунок 2.2 - Схема оборотного водоснабжения.

Принцип действия данной схемы.

При мойке автомобиля вода стекает в лоток в котором происходит задерживание крупных механических примесей, затем по лотку попадает в грязеотстойник 7, в котором происходит отстаивание воды, затем при помощи погружного насоса 8 отстоянная вода подается для дальнейшей

очистки во флотационную установку 5.

После очистки вода из флотационной установки при помощи насоса подается в бак оборотной воды 3 или при избытке сливается в городскую канализацию.

Данная схема водоснабжения позволяет экономить до 80 % воды.

В процессе мойки автомобиля образуется большое количество грязной воды, которую необходимо очищать для повторного использования, т.к. все, без исключения, автомойки, работают по схеме «оборотного» водоснабжения.

Проблемой очистки сточных вод человечество озаботилось еще в незапамятные времена. Тогда же были апробированы два основных способа очистки сточных вод: отстаивание и механическая фильтрация. Оба эти способа дожили и до наших дней и широко применяются, в том числе, и в установках для очистки загрязненной воды на автомойках.

Физико-химическая очистка сточных вод становится одним из основных методов их обезвреживания. Обусловлено это тем, что она может применяться как самостоятельно, так и в сочетании с другими методами. Ее актуальность особенно возросла в последнее время в связи с тем, что основным принципом защиты водоемов от загрязнения стало создание систем водного хозяйства промышленных предприятий без сброса или с минимальным сбросом сточных вод в водоемы.

К физико-химическим методам очистки сточных вод относят коагуляцию, флотацию, адсорбцию, ионный обмен, экстракцию, ректификацию, выпаривание, дистилляцию, обратный осмос и ультрафильтрацию, кристаллизацию, десорбцию и др. Эти методы используют для удаления из сточных вод тонкодисперсных взвешенных частиц (твердых и жидких), растворимых газов, минеральных и органических веществ.

Использование физико-химических методов для очистки сточных вод, по сравнению с биохимическими, имеет ряд преимуществ: возможность удаления из сточных вод токсичных биохимически неокисляемых органических загрязнений; достижение более глубокой и стабильной степени очистки; меньшие размеры сооружений; меньшая чувствительность к изменениям нагрузок; возможность полной автоматизации; более глубокая изученность кинетики некоторых процессов, а также вопросов моделирования, математического описания и оптимизации, что важно для правильного выбора и расчета аппаратуры; методы не связаны с контролем за деятельностью живых организмов; возможность рекуперации различных веществ.

Самый простой способ очистки сточных вод – это ее отстаивание в отдельной емкости. Механические примеси оседают на дно, а верхний, очищенный слой воды забирается для последующей очистки. Одним отстаиванием при очистке воды после мойки автомобиля не обойтись. Кроме растворимых примесей (нефтепродукты, соли, кислоты, автошампунь) в воде имеются и механические примеси, для оседания которых требуются недели. Поэтому в комплексе с отстойниками следует применять механические фильтры для удаления микропримесей, нефтепродуктов и т.п.

2.5.4 Выбор технологической схемы

При создании замкнутых систем водного хозяйства необходимо правильное сочетание локальных и общих водооборотов, основанных на локальных и общих системах очистки стоков. Осуществление этих решений требует глубокой очистки и кондиционирования сточных вод. Так, для поддержания на необходимом уровне минерализации оборотной воды необходимо обессоливание промывочной воды оборотных циклов, причем производительность обессоливающих установок должна составлять десятки тысяч кубических метров воды в сутки. Для предохранения аппаратуры от обрастаний и отложений следует повторно используемые сточные воды подвергать глубокой очистке от органических веществ, биогенных элементов и др. Практически такие же требования предъявляются в настоящее время к очистке сточных вод и при сбросе их в водоемы.

Выбор схемы очистки стоков мойки автомобилей зависит от следующих факторов:

-количество, состав и свойства сточных вод;

-возможность их достаточной очистки для повторного использования;

-схема очистки стоков мойки должна обеспечивать полный водооборот очищаемых стоков и исключать сброс воды на грунт и в окружающую среду;

-извлечение поступающих примесей или их нейтрализация с целью полного использования воды в оборотном водоснабжении, исключая накопления нежелательных для мойки легковых автомобилей солей, механических примесей, запахов, нефтепродуктов, то есть песка, илистых и глинистых частиц, масла, солидола, нигрола, керосина и бензина.

Для очистки воды я предлагаю использовать систему оборотного водоснабжения с полной очисткой сточных вод, состоящей из горизонтального отстойника, флотационной установки и бака чистой воды. Основными достоинствами данной схемы является простота конструкции и высокие показатели очистки.

Флотация является сложным физико-химическим процессом, заключающемся в создании комплекса частица-пузырек воздуха или газа, всплывании этого комплекса и удалении образовавшегося пенного слоя.

В зависимости от способа получения пузырьков в воде существуют следующие способы флотационной очистки:

1) флотация пузырьками, образующимися путем механического дробления воздуха (механическими турбинами, импеллерами, форсунками, с помощью пористых пластин и каскадными методами);

2) флотация пузырьками, образующимися из пересыщенных растворов воздуха в воде (вакуумная, напорная);

3) электрофлотация.

Процесс флотации – образования комплекса пузырек-частица происходит в три стадии: сближение пузырька воздуха и частицы в жидкой фазе, контакт пузырька с частицей и прилипание пузырька к частице.

Прочность соединения пузырек-частица зависит от размеров пузырька и частицы, физико-химических свойств пузырька, частицы и жидкости, гидродинамических условий и других факторов.

Процесс очистки стоков при флотации заключается в следующем: поток жидкости и поток воздуха (мелких пузырьков) в большинстве случаев движутся в одном направлении. Взвешенные частицы загрязнений находятся во всем объеме сточных вод, и при совместном движении с пузырьками воздуха происходит агрегирование частицы воздухом. Если пузырьки воздуха значительных размеров, то скорости воздушного пузырька и загрязненной различаются так сильно, что частицы не могут закрепиться на поверхности воздушного пузырька. Кроме того, большие воздушные пузырьки при быстром движении сильно перемешивают воду, вызывая разъединение уже соединенных воздушных пузырьков и загрязненных частиц. Поэтому для нормальной работы флотатора во флотационную камеру не допускаются пузырьки более определенного размера.

|

2015-04-06

2015-04-06 893

893