Регулировка с помощью подвижного компенсатора. Подвижный компенсатор – это деталь, перемещением которой устраняется погрешность замыкающего звена. Сущность способа подвижных компенсаторов заключается в следующем: расширяют допуски на неточность изготовления размеров, входящих в размерную цепь, отчего конечная точность понижается. Для ее восстановления вводится замыкающий цепь подвижный размер – компенсатор. При этом цепь приобретает ценное свойство – автоматически или путем систематического регулирования восстанавливает точность, потерянную в процессе эксплуатации. Способ подвижных компенсаторов используется в тех случаях, когда взаимозаменяемость затруднена в индивидуальном производстве, при котором можно с успехом применять пригонку.

Подвижный компенсатор в виде втулки 1 (рис. 11.1, б) устанавливается в отверстие стенки корпуса и закрепляется с соблюдением требуемого зазора с помощью установочного винта. Компенсатор 1 является подвижным вследствие того, что в продольном направлении его можно установить в нужном положении, зафиксировав затем это положение стопорным винтом. При этом не требуется пригоночных работ, что и является ценным свойством подвижных компенсаторов.

Широко распространены компенсаторы в виде мерных втулок и т. п. Чаще других применяются мерные шайбы и прокладочные кольца, особенно при регулировке зазоров в конических шестернях, конических роликоподшипниках, в подшипниках скольжения и т. д.

Компенсатором может быть не только специальная деталь, но и одна из основных деталей, подвергаемая при сборке дополнительной обработке. Это дает возможность остальные детали соединения ставить на место без пригонки.

При строгом допуске замыкающего звена и невозможности обеспечить его прокладкой соответствующей толщины применяют прокладки разных близких между собой толщин, используя разницу их толщин.

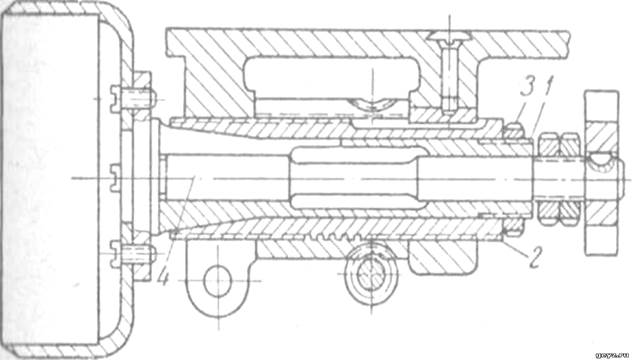

Примером может служить регулирование бокового зазора в конической передаче при помощи колец-компенсаторов разной толщины (рисунок. 13). В качестве компенсатора очень часто используют набор нескольких одинаковых по толщине прокладок, одновременно вводимых в размерную цепь. Наименьшее количество прокладок определяется по формуле

К1 = σк // а

где а — толщина прокладок.

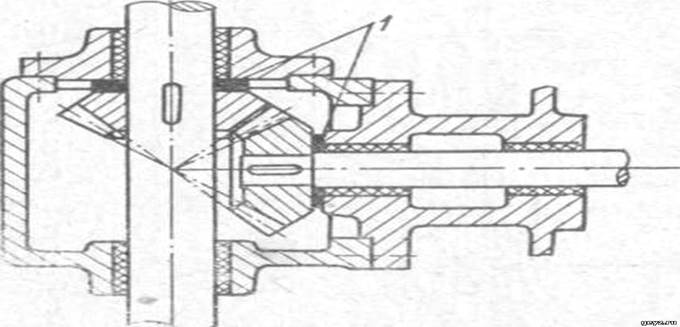

Характерным примером подвижного компенсатора может служить компенсатор износа шпинделя ножа машины для срезания краев обувных деталей (рисунок. 14). Компенсатором износа шпинделя служит разрезная втулка-подшипник 1 с конусом на одном конце и резьбой на другом. Втулка-подшипник помещается во втулке 2. При навинчивании на резьбу втулки 1 гайки 3, втулка перемещается вправо и стягивается конусом втулки 2, вследствие чего радиальный зазор между шпинделем 4 и втулкой-подшипником 1 устанавливается до заданного зазора.

Метод сборки при помощи компенсатора обеспечивает получение высокой степени точности. Наибольший эффект получается в много-звенных размерных цепях. Кроме того, применение компенсатора позволяет восстанавливать точность сборки после того, как детали несколько износились при эксплуатации. При наличии в размерной цепи звеньев, меняющихся по величине вследствие износа деталей, к величине компенсации необходимо прибавить величину ожидаемого износа, подлежащую компенсации после определенного срока работы машины путем периодического или непрерывного регулирования. Примерами периодически регулируемых компенсаторов могут служить конусные, клиновые, эксцентриковые, пружинные, резьбовые или шлицевые, зубчатые и т. п. компенсаторы.

Рисунок. 13Регулировка зазора в зубьях конической передачи: 1 - компенсаторы.

Рисунок 14

Разрезной конический компенсатор шпинделя ножа

Билет №3

1.Назвать характерные черты поточных методов сборки.

Поточные методы являются наиболее эффективными методами сборки, отвечающими требованиям передовой организации производства. Они получили большое распространение во многих отраслях промышленности: в машиностроении и металлообработке, металлургии, химии, пищевой промышленности и др.

Главная особенность поточной сборки- последовательное перемещение собираемой машины или прибора (изделия) от одного рабочего места (сборочного поста) к другому.

Поточные методы работы характеризуются такими чертами передовой организации производства, как специализация цехов, участков, рабочих мест, незначительная номенклатура продукции, параллельное выполнение операций, пропорциональность мощностей, ритмичность и непрерывность.

Поточная линия- основное звено, поточного производства. Она представляет собой совокупность рабочих мест, расположенных в последовательности технологического процесса и предназначенных для выполнения закреплённых за ними операций.

Поточные линии делятся на группы по следующим признакам: номенклатура изготовляемых изделий, степень непрерывности процесса; охват производства.

В частности, по охвату производства все поточные линии подразделяются на участковые, цеховые и сквозные заводские.

Участковые поточные линии наиболее распространены и охватывают процесс изготовления отдельных частей и деталей изделий на производственном участке.

Сборочные конвейеры это обычно цеховые линии, которые охватывают процесс производства по цеху в целом.

Сквозной характер поток предприятия получает при наличии межцехового конвейера или безостановочного межцехового перемещения изготовляемой продукции другими транспортными средствами.

Как отмечено выше, сборка с принудительным перемещением изделия совершается непосредственно на конвейере (ленточном или цепном) на котором неподвижно закрепляется объект сборки, при этом различают поточную сборку с периодическим движением. В последнем случае конвейер периодически (через равные заданные интервалы времени) перемещает изделие от поста к посту, которые размещены на равных расстояниях друг от друга.

Автоматические поточные линии, охватывающие участки, цехи и целые заводы, являются высшей формой организации поточных методов. Они характеризуются объединением в единый комплекс технологического и вспомогательного оборудования, транспортных устройств, а также автоматическим централизованным управлением процессами обработки и перемещения предметов труда.

2. Сущность технического контроля сборки.

В обеспечении качества выпускаемых изделий ведущая роль принадлежит сборочному цеху, где реализуется заключительная стадия технологического процесса изготовления машин.

Технический контроль в сборочных цехах имеет целью установить правильность соединений и взаимодействия деталей и узлов и правильность сборки всей машины. Требования, предъявляемые при контроле, должны соответствовать техническим условиям, установленным на приемку готовых деталей, узлов и машины в целом.

При общей сборке, как правило, сами детали не контролируются, а проверяются лишь их соединения и взаимное положение отдельных узлов, для чего на сборочных линиях располагаются места для выполнения контрольных операций. Обязательной проверке подлежит сборка всех ответственных соединений. Для менее ответственных операций производится выборочный контроль, т.е. периодическая проверка некоторых операций.

При контроле сборки отдельных соединений и узлов пользуются приспособлениями, которые упрощают выполнение контрольных операций, повышают точность проверки, уменьшают время, необходимое на проверку. После проверки правильности соединений деталей собранные узлы, механизмы, а также целые машины подлежат регулированию и испытанию.

Регулирование имеет целью установить взаимодействие частей, согласованность работы отдельных механизмов. Отрегулированные узлы, механизмы и машины подвергаются испытанию для определения правильности их работы. Испытание делится на две стадии - механическое испытание (обкатка) и испытание под нагрузкой.

Механическое испытание (обкатка) производится для проверки правильности взаимодействия движущихся частей и приработки трущихся поверхностей деталей. Узлы устанавливаются в соответствующие приспособления для испытания, механизмы (агрегаты) и машины - на испытательные стенды и приводятся в движение электродвигателями. Вначале дается небольшая скорость вращения. Постепенно увеличивая скорость вращения до полного числа оборотов (ходов), продолжают испытание до тех пор, пока не убедятся, что все части механизма или машины работают надлежащим образом (в противном случае - устраняют неполадки и выполняют регулировки). При этом оценивают состояние трущихся поверхностей (подшипников, втулок, направляющих, зубчатых зацеплений и т.п.), согласованность действий частей и механизмов, характер шума. После обкатки механизм (агрегат) или машину передают на испытание под нагрузкой.

Испытание под нагрузкой осуществляется в соответствии с техническими условиями. Если испытывается станок (или другая машина), то при испытании он работает на том режиме и в тех условиях, которые соответствуют эксплуатационным. Испытание производится на полную мощность в течение времени, установленного техническими условиями.

Испытание теплового (двигателя внутреннего сгорания, турбины), водяного или электрического двигателя выполняется с применением соответствующего вида энергии (газообразного или жидкого топлива, пара, воды, электричества). При испытании постепенно увеличивают число оборотов и соответствующую нагрузку. В течение устаноапенного техническими условиями периода двигатель должен развить определенную мощность и работать на этой мощности при надлежащем числе оборотов.

При испытании измеряют число оборотов, определяют развиваемую машиной мощность, расход топлива или другого вида энергии, расход масла, давление в масляной системе, температуру охлаждающей воды и масла и т.д.; при испытании оценивается работа отдельных механизмов машин, при этом она прослушивается для выявления шума или стука. Результаты всех наблюдений, выполненных во время испытания, записывают в журнал испытаний, и на основе их делают заключение о качестве выпускаемой машины.

В случае обнаружения входе испытаний каких-либо дефектов последние устраняются или непосредственно на стенде, или на специальном ремонтном стенде при необходимости крупных исправлений. После устранения неполадок машина возвращается на повторное испытание.

Отрегулированная и проверенная машина сдается отделу технического контроля (ОТК), а затем поступает на отделочные операции.

3. Выполнить сборку неразъёмных соединений подшипников скольжения.

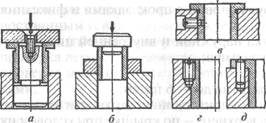

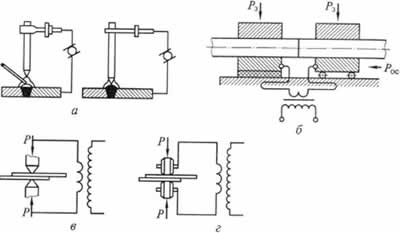

Неразъёмный подшипник представляет собой цельную втулку 1 (14.3 а), изготавливаемую из антифрикционных материалов или заливкой антифрикционного материала в корпус 2. Корпус подшипника может быть закреплён на машине или составлять с ней одно целое.

Рис.14.3 а б в г

Разъёмный подшипник скольжения (14.3 б) состоит из корпуса 1 и крышки 2, в которых размещены вкладыши (14.3 в) в виде двух половинок втулки. Такие подшипники изготовляют с двумя или четырьмя крепёжными отверстиями и разъёмом в горизонтальной или наклонной плоскости. Нижняя часть подшипников может отливаться вместе с корпусом машин. Во избежание проворачивания и осевого смещения вкладыши обычно имеют ус 1.

Для подвода смазочного материала неразъёмные и разъёмные подшипники скольжения имеют смазочные отверстия или канавки 1 (14.3 г), по которым распределяются смазочные материалы.

Сборка узлов с подшипниками скольжения - одна из самых ответственных операций сборки, от выполнения которой зависит точность и долговечность работы машины.

Сборка неразъемных подшипников скольжения заключается в запрессовке втулки в корпус, стопорении ее и пригонке отверстия по валу.

При посадке втулок с натягом их внутренний диаметр уменьшается. Для получения заданного размера внутреннюю поверхность втулок после запрессовки пришабривают по валу, калибруют, развертывают или растачивают.

После запрессовки втулки необходимо обрабатывать так, чтобы обеспечивалась строгая соосность их поверхностей скольжения.

Соосность втулок проверяют эталонными скалками, калибрами или контрольными приспособлениями индикаторного типа. Кроме того, визуально проверяют поверхность скольжения на отсутствие царапин и других дефектов.

Плотность посадки втулок проверяют предварительно (контроль сопряженных деталей или контроль силы запрессовки) в процессе сборки.

Коническую несущую поверхность втулок проверяют по краске эталонной скалкой или по окончательно обработанному валу.

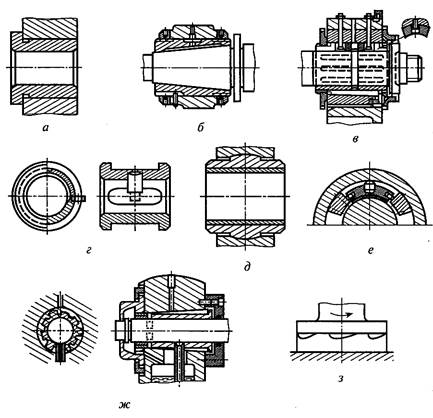

Рис. 3. Типы подшипников скольжения:

а — неразъемные нерегулируемые; б — неразъемные регулируемые с внутренним

конусом; в — неразъемнъие регулируемые с наружным конусом; г — разъемные;

д — самоустанавливающиеся цельньие; е — сегментные самоустанавливающиеся;

ж —.многоклиновые цельные регулируемые; з — подпятники

Билет №4

1. Перечислить способы предотвращения самоотвинчивания резьбовых соединений.

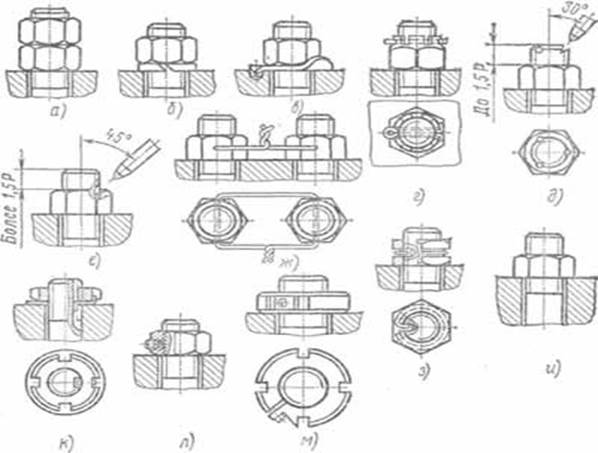

Для предотвращения резьбовых соединений от самоотвинчивания в результате действия пульсирующей нагрузки, сотрясений, вибрации их стопорят одним из следующих способов (рис. 13.3): а) контргайкой; б) пружинной шайбой; в) стопорной шайбой с лапкой; г) шплинтом разводным; д) кернением торца резьбового стержня; е) боковым кернением резьбовых деталей; ж) вязкой мягкой проволокой; з) засверливанием гайки и резьбового стержня и установкой пружинного кольца с выступающим внутрь концом; и) приваркой головки резьбового стержня к гайке; к) стопорной многолапчатой гайкой; л) стопорным винтом с мягкой прокладкой; м) разрезной гайкой, стягиваемой винтом.

Рис. 13.3. Способы стопорения крепежных деталей

Все вышеназванные способы стопорения по характеру воздействия на крепежные детали можно разделить на три группы:

· создание дополнительных сил трения путем осевого или радиального давления (например, контргайкой, винтом);

· взаимная фиксация относительного положения болта и гайки (например, шплинтованием, пружинными и деформируемыми шайбами, проволокой);

· местное пластическое деформирование (например, кернением).

При постановке стопорящих деталей соблюдают следующие правила.

Контргайку навинчивают и затягивают после полной затяжки основной крепежной гайки. Более дешевый способ – это стопорение упругой штампованной контргайкой из листовой стали.

При установке деформированной шайбы ус ее должен входить в паз вала и надежно предохранять детали от проворачивания. Край стопорной шайбы, отгибаемый на грань гайки или головки болта, должен плотно прилегать к ней. Стопорная шайба не должна иметь трещин или надрывов металла в месте перегиба. Не допускается повторное отгибание ранее отогнутого края или уса стопорной шайбы.

При стопорекии винтом его при завинчивании сначала отвертывают, а затем затягивают, благодаря чему достигается местное увеличение шага резьбы и повышаются осевое давление и трение в резьбе. При затяжке радиального стопорного винта под него кладут свинцовый или алюминиевый шарик, чтобы не повредить основную резьбу.

Пружинные шайбы, бывшие в употреблении, используют повторно, если они не потеряли упругости. Она характеризуется величиной развода концов шайбы, которая у новых шайб равна двойной толщине шайбы и не допускается менее полуторной толщины. Внутренний диаметр пружинной шайбы должен соответствовать диаметру болта (шпильки). Не допускается установка шайб нестандартного размера, а также установка под гайку или головку болта двух пружинных шайб.

После затяжки болта или гайки пружинная шайба должна прилегать к детали и гайке по всей окружности, зазор в разрезе пружинной шайбы допускается до половины ее толщины, но не более 2 мм.

При стопорении разводным шплинтом головка его должна утопать в прорези гайки, а концы его разводят по оси болта: один на болт, а другой на плоскость гайки. Разведенные концы шплинта должны плотно прилегать к болту или гайке. Трещины и надломы концов шплинта в местах перегиба не допускаются.

Шплинт должен плотно, без зазора, сидеть в отверстии болта (шпильки) и не выступать над плоскостью гайки. Допускается выступание шплинта над наружной торцовой плоскостью гайки не более чем на величину 1/3 диаметра шплинта. Не допускается замена шплинтов проволокой или гвоздями, установка шплинтов, бывших в употреблении, с надломами.

Проволоку для шплинтовки головок болтов, винтов применяют мягкую, без скрученных и надломленных мест. Проволоку в отверстия головок болтов вводят крест-накрест и так, чтобы натяжение, получающееся после стягивания концов проволоки, создавало момент, действующий в направлении завертывания резьбы. Концы проволоки после шплинтования туго скручивают вместе и обрезают на расстоянии 5–7 мм от начала скрутки. Соединения, не требующие разборки, после затяжки винта или гайки стопорят накерниванием.

2. Перечислить техническую документацию на сборку.

Технологический процесс сборки разрабатывается по чертежам и схемам сборки.

Технологические схемы сборки представляют собой условное изображение порядка комплектования машины и ее узлов при сборке. Они по сравнению с другими формами записи имеют достоинства – наглядность и простоту пользования. При наличии схем слесарь-сборщик ясно представляет, с чего он должен начать и чем закончить сборку. Схема сборки – документ, организующий процесс сборки машины или изделия, дополняет и поясняет сборочный чертеж. Кроме того, по схеме сборки можно определить очередность подачи деталей на сборку.

На основе выполненной схемы разрабатывают технологический процесс сборки и составляют технологические, маршрутные и операционные карты сборки.

Технологический процесс сборки оформляется в виде технологических карт сборки, которые являются основными расчетными документами.

Для каждой стадии сборки (сборки узлов, сборки агрегатов или механизмов, общей сборки всей машины) разрабатывается комплект технологических карт.

В технологических картах сборочных работ для каждой стадии излагаются все факторы, составляющие технологический процесс. Карты должны содержать наименование машины, годовой выпуск машин, число машин в партии, наименование и описание операции и перехода для каждой стадии сборки, указание рабочего места, на котором производится сборка, указание, какие требуются приспособления, инструменты, транспортные устройства, время на выполнение отдельных операций, общее время сборки на всех рабочих, выполняющих данную операцию, разряд работы. В ряде случаев в технологических картах помещают эскизы, иллюстрирующие сборочные операции, приспособления, способы закрепления троса или цепи для подъема и поворачивания изделия и т. п.

Маршрутная карта – это документ, который содержит описание технологического процесса сборки по операциям. Применяют маршрутные карты, как правило, в мелкосерийном и единичном производстве.

Операционная карта содержит более подробное описание операций с разбивкой их по переходам. В серийном и массовом производстве операционные карты сборки разрабатывают отдельно на каждую сборочную операцию.

Разработку технологического процесса сборки начинают с составления схемы сборочных элементов, а затем разрабатывают технологическую карту, которая является основным документом производства.

3. Регулировать радиальные осевые зазоры подшипников качения.

Под радиальным или осевым зазором подразумевают полное радиальное или соответственно осевое перемещение в обоих направлениях одного кольца относительно другого.

Оптимальные значения радиальных и осевых зазоров для данных условий эксплуатации подшипника позволяют обеспечить рациональное распределение нагрузки между телами качения, необходимое смещение вала и корпуса в радиальном и осевом направлениях, а также улучшить и повысить стабильность виброакустических характеристик, снизить потери на трение.

В подшипниках нерегулируемых типов различают три вида радиальных зазоров: начальный, посадочный и рабочий.

Посадочный зазор всегда меньше начального в связи с деформациями колец в радиальном направлении после установки подшипника на рабочее место. При работе подшипникового узла и установившемся температурном режиме образуется рабочий зазор, который может быть больше или Меньше посадочного в зависимости от схемы установки подшипников, воспринимаемой нагрузки и перепада температур вала и корпуса.

Подшипники с уменьшенным зазором усаживают в опорах при высоких требованиях к радиальному или осевому биению вала, работающего с умеренной частотой вращения при эффективном охлаждении.

Осевые и радиальные зазоры регулируемых подшипников могут быть установлены в определенных пределах только при монтаже в узле машины. Требуемый осевой зазор в упорных подшипниках устанавливают также при монтаже. В. зависимости от конструкции узла регулирование осевых зазоров осуществляют смешением наружного или внутреннего кольца подшипника.

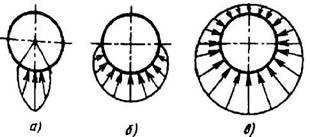

Оптимальное значение зазоров устанавливают экспериментально для каждого конкретного узла. Если подшипники собраны с большим зазором, то всю нагрузку воспринимает только один или два шарика или ролика (рис. 22, а). Условия работы подшипников при таких больших зазорах неблагоприятны, и поэтому такие зазоры недопустимы. Уменьшение зазоров приводит к более равномерному распределению нагрузки между телами качения, снижает вибрации, повышает жесткость опоры. Наличие некоторых осевых зазоров положительно сказывается на снижении момента сопротивления вращению. Обычные радиально-упорные подшипники регулируют так, чтобы осевой зазор при установившемся температурном режиме был бы близок к нулю. В этом случае под действием радиальной нагрузки находятся около половины тел качения (рис. 22, б).

В некоторых узлах, например, в станкостроении для повышения жесткости опор, точности вращения вала и улучшения виброакустической характеристики узла применяют сборку подшипников с предварительным натягом. В этом случае более половины или все тела качения подшипника находятся под нагрузкой (рис.22, в).

Рис. 22. Распределение нагрузок на тела качения:

а - при повышенном зазоре; б - при нулевом зазоре, в - при предварительном натяге или при значительной осевой нагрузке

Сущность предварительного натяга заключается в том, что пару подшипников предварительно нагружают осевой силой, которая устраняет осевой зазор в комплекте, создавая начальную упругую деформацию в местах контакта рабочих поверхностей колец с телами качения. Если затем к подшипнику приложить рабочую осевую нагрузку, то относительное перемещение его колец вследствие дополнительной деформации рабочих поверхностей будет значительно меньше, чем до создания предварительного натяга. Предварительный натяг вызывает одинаковую деформацию в обоих подшипниках. Такие подшипники работают в более тяжелых условиях, так как повышаются нагрузки на тела качения, момент сопротивления вращению и износ, а также снижается ресурс подшипника.

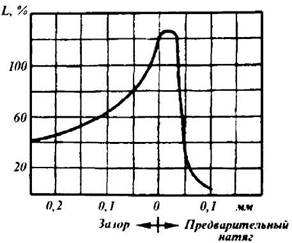

Влияние зазоров и натягов на ресурс показано на рис. 23.

.

Рис. 23. Влияние зазоров и натягов на ресурс

(L - ресурс и процентах от нечетного)

Билет №5

1.Назвать отличия механические испытания машины от испытания под нагрузкой.

Механическое испытание (обкатка) производится для проверки правильности взаимодействия движущихся частей и приработки трущихся поверхностей деталей. Узлы устанавливаются в соответствующие приспособления для испытания, механизмы (агрегаты) и машины – на испытательные стенды и приводятся в движение электродвигателями. Вначале дается небольшая скорость вращения. Постепенно увеличивая скорость вращения до полного числа оборотов (ходов), продолжают испытание до тех пор, пока не убедятся, что все части механизма или машины работают надлежащим образом. При этом ведут наблюдения за состоянием трущихся поверхностей (подшипников, втулок, направляющих, зубчатых зацеплений и т. п.), согласованностью действий частей и механизмов, характером шума. После обкатки механизм (агрегат) или машина передаются на испытание под нагрузкой.

Испытание под нагрузкой производится в соответствии с техническими условиями. Если испытывается станок (или другая машина), то при испытании производится работа на том режиме и в тех условиях, которые соответствуют эксплуатационным. Испытание производится на полную мощность в течение определенного времени, установленного техническими условиями.

Если машина представляет собой тепловой (двигатель внутреннего сгорания, турбину), водяной или электрический двигатель, то испытание производится с применением соответствующего вида энергии (газообразного или жидкого топлива, пара, воды, электричества). При испытании постепенно увеличивают число оборотов и соответствующую нагрузку. В течение установленного техническими условиями периода двигатель должен развить определенную мощность и работать с этой мощностью при надлежащем числе оборотов.

При испытании измеряют число оборотов, определяют развиваемую машиной мощность, расход топлива или другого вида энергии, расход масла, давление в масляной системе, температуру охлаждающей воды и масла и т. д.; при испытании ведется наблюдение за работой отдельных механизмов машин, при этом она прослушивается для выявления шума или стука. Записи всех наблюдений, сделанных во время испытания, вносятся в журнал испытаний, и на основе их делается заключение о качестве выпускаемой машины.

В случае обнаружения во время испытаний каких-либо дефектов последние устраняются или непосредственно на стенде, или же в случае необходимости крупных исправлений передают машину на специальный ремонтный стенд.

После устранения неполадок машина возвращается на повторное испытание.

Отрегулированная и проверенная машина сдается отделу технического контроля (ОТК), а затем поступает на отделочные операции.

2. Перечислить основные операции процесса клёпки.

Процесс клепки состоит из следующих основных операций:

· образование отверстия в соединяемых деталях сверлением или пробивкой;

· зенкование гнезда под закладную головку заклепки;

· вставка заклепки в отверстие;

· образование замыкающей головки заклепки.

Клепку подразделяют на холодную (без нагрева заклепок) и горячую (перед постановкой на место стержень заклепки нагревают до 1000–1100 °C).

Практикой выработаны следующие рекомендации по применению холодной и горячей клепки в зависимости от диаметра заклепок:

· до d = 8 мм – только холодная клепка;

· при d = 8–21 мм – смешанная, т. е. как горячая, так и холодная;

· при d > 21 мм – только горячая.

При выполнении слесарных работ обычно применяют холодную клепку (например, в самолетостроении).

Горячую клепку выполняют обычно в специализированных цехах.

3. Осуществить регулировку зацепления зубчатых колёс конической передачи.

Для обеспечения правильной сборки конической передачи необходимо выполнение следующих условий:

· зубчатые колеса должны иметь правильный профиль и точную толщину зуба; оси отверстий или шеек зубчатых колес должны проходить через центр начальной окружности и не иметь перекоса;

· оси гнезд в корпусе должны лежать в одной плоскости, пересекаться в определенной точке под требуемым углом;

· прочие детали передач (подшипники, стаканы) не должны иметь ни смещения, ни перекоса осей.

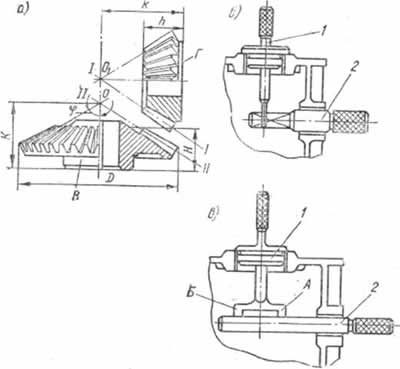

Чтобы зацепление в передаче коническими зубчатыми колесами было правильным, необходимо установить оба колеса в такое положение, при котором образующие I–I и II–II начальных конусов совместятся (рис. 15.4, а), а точка О1 совпадает с точкой О. Этого можно достичь, если угол зубчатых колес равен углу между осями подшипников в корпусе.

Рис. 15.4. Схемы:

а – передачи с коническими зубчатыми колесами: D – наружный диаметр колеса; Н – высота большого колеса; h – высота малого колеса; К и к – расстояния от базовых торцов до вершины начальных конусов колес; φ – угол начального конуса; б – проверки взаимного расположения отверстий для валов; в – проверки перпендикулярности осей валов.

Размеры К и k от базовых торцов колес, которыми они прилегают к корпусу, до вершин их образующих корпусов также должны быть строго определенными. Если не выдержать эти размеры, точки О1 и О при сборке не совпадут.

Проверка взаимного расположения отверстий для валов конических зубчатых колес производится с помощью специальных приспособлений, состоящих из двух калибров 1 и 2 (рис. 15.4, б). При правильном расположении отверстий для валов хвостовик калибра 1 войдет в гнездо калибра 2.

При контроле другим приспособлением признаком перпендикулярности осей будет плотное прилегание лапки калибра 1 (рис. 15.4, б) в точках А и Б к поверхности калибра 2.

Приемы установки и закрепления конических зубчатых колес на валах те же, что и в цилиндрических передачах.

Конические колеса, как и цилиндрические, работают нормально, если имеется боковой зазор Сn между сцепляющимися зубьями. Зазор указывают на чертеже или в карте сборки. Он зависит от размеров колес и точности передачи. Гарантированные (выдерживаемые при сборке) боковые зазоры в зацеплении конических колес передач средней точности примерно 0,08–0,20 мм.

Если доступ к передаче свободен, зазор проверяют щупом, вводя его между зубьями с наружной или внутренней стороны.

В передачах с колесами модуля свыше 10 мм боковой зазор также контролируют свинцовыми пластинками. Сжимаясь между зубьями, пластинки расплющиваются. Измерив микрометром толщину каждой пластинки и вычислив среднее арифметическое трех измерений, получают значения бокового зазора. В точных передачах зазор контролируют индикатором. Его устанавливают на стойке около одного из колес так, чтобы ножка индикатора упиралась в боковую поверхность зуба. Покачивая это колесо в обе стороны (второе колесо закреплено), по отклонению стрелки индикатора находят величину зазора. Боковой зазор в конических передачах можно при сборке изменять. Если, например, колесо сдвигать вдоль оси I–I (рис. 15.4, а) в направлении вершины начального конуса, зазоры в зацеплении уменьшатся, так как каждый зуб одного колеса входит между двумя зубьями другого как клин; наоборот, при раздвижении колеса боковые зазоры увеличатся. В этом и заключается принцип регулирования зацепления конических зубчатых колес.

В ряде случаев регулирование зацепления зубчатых колес осуществляют с помощью прокладок. Под упорные плоскости В и Г промежуточных втулок (рис. 15.4, а), в которые упираются зубчатые колеса, подкладывают набор стальных или латунных прокладок. Такие прокладки подаются на сборку толщиной 0,05; 0,1; 0,15; 0,2; 0,5; 0,8; 1,0; 1,5 мм. Требуемые прокладки из этого набора сборщик устанавливает в узел.

Для удобства регулирования зацепления прокладки делают обычно в виде полуколец.

В некоторых конструкциях конических передач зацепление регулируют не прокладками, а специальными винтами.

Установив требуемый зазор в зацеплении колес, проверяют его на краску. Для этого на два зуба каждого колеса наносят тонкий слой краски. Положение закрашиваемых зубьев выбирают так, чтобы между ними было как можно большее число чистых зубьев. После этого колеса проворачивают в направлении их рабочего движения и по отпечаткам краски (пятну контакта) судят о зацеплении. Пятно должно располагаться на боковой поверхности зуба, не доходя до его краев, ближе к тонкому концу по длине и высоте, примерно равной 60–70 % соответствующих размеров зуба. Для сравнения правильное пятно контакта приводят в сборочном чертеже узла или в технологической карте.

От правильности зацепления цилиндрических и конических зубчатых колес, характеризуемой, прежде всего величиной зазора и формой пятна контакта, зависит бесшумность работы передачи. Поэтому на многих заводах собранные точные зубчатые передачи обкатывают на специальных стендах с приводом от электродвигателя и тормозом для создания нагрузок.

Билет №6

1.Перечислить достоинства и недостатки сварных соединений.

Сварка – процесс неразъемного соединения металлических деталей с использованием сил молекулярного сцепления, происходящий при сильном местном нагреве соединяемых деталей до расплавления (сварка плавлением) или пластического состояния с одновременным применением механического воздействия (сварка давлением). Металл, затвердевший после сварки и соединяющий свариваемые детали, называют сварным швом.

Рис. 12.8. Схемы основных видов сварки:

2015-04-30

2015-04-30 1431

1431