Уплотняющие устройства служат для защиты подшипника от пыли, грязи, металлической стружки, опилок, влаги и пр., а также от утечки из него смазки. В случае применения пластичного смазочного материала уплотнение защищает подшипниковый узел от попадания в него масла из корпуса.

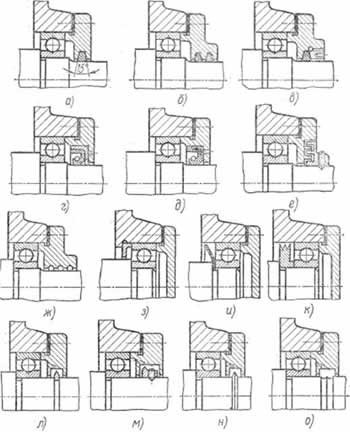

Основные типы уплотняющих устройств.

1. Войлочные и фетровые кольца (рис. 14.6, а) прямоугольного сечения. Внутренний диаметр кольца равен диаметру вала, наружный– диаметру канавки, ширина кольца для валов диаметром 10–35 мм – 6 мм, 40–70 мм – 9 мм, 75–110 мм – 12 мм. Кольцо, деформируясь в канавке крышки или корпуса, прижимается к валу и уплотняет узел.

Применяются преимущественно при пластичном смазочном материале и, реже, при жидком, допуская окружную скорость до 7–8 м/с при полированной и до 4 м/с при шлифованной поверхности вала, надежны против пыли и грязи, но менее надежны против вытекания масла. Шероховатость поверхности вала под уплотнением должна быть Ra = 0,8–0,4 мкм.

Имеют место конструкции с несколькими кольцами (рис. 14.6, б) и с подтяжкой кольца гайками (рис. 14.6, в), дополнительными крышками, пружинами. Монтаж колец ведут с помощью конусных оправок, предварительно пропитав кольцо горячим минеральным маслом.

Рис. 14.6. Уплотняющие устройства подшипниковых узлов

2. Манжетные уплотнения. Имеют различные конструкции с употняющим элементом из кожи, резины или синтетических материалов, закрепленным в металлическом корпусе (рис. 14.6, г), или армированные металлическим каркасом (рис. 14.6, д). В зависимости от предпочтительности защиты от пыли или от утечки смазочного материала манжету устанавливают уплотняющей кромкой к подшипнику или наоборот.

Допускаемая окружная скорость зависит от материала манжеты и составляет обычно 10 м/с, хотя может достигать 20 м/с. Допускаемое избыточное давление – 0,05 МПа. Шероховатость поверхности вала под уплотнением Ra – 0,40–0,20 мкм, желательно полирование. Предельное радиальное биение при частоте вращения вала до 500 об/мин – 0,20 мм, 500– 1500 об/мин – 0,15 мм, 1500–4000 об/мин – 0,08 мм.

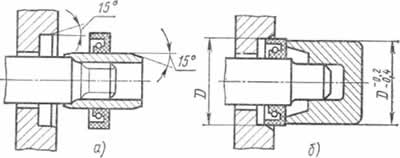

При монтаже манжеты на валу следует использовать манжетную втулку, если на валу отсутствует заходная фаска или если манжета при установке проходит через шлицы, резьбу, пазы и т. д. (рис. 14.7, а). Запрессовывать манжеты в посадочное отверстие следует с помощью специальной оправки (рис. 14.7, б).

Рис. 14.7. Установка манжет

3. Лабиринтные уплотнения (рис. 14.6, в). Имеют вращающуюся вместе с валом втулку с выступами, заходящими во впадины неподвижной крышки или корпуса. Образующийся зазор (в радиальном направлении – 0,2–0,5 мм, в осевом–1,0–2,5 мм) сложной формы за счет затекающего в него и удерживающегося там смазочного материала уплотняет узел. Применяются при всех видах смазки и любых окружных скоростях. Отсутствуют потери на трение, износ деталей уплотнения.

4. Кольцевые проточки (три или четыре) в крышке (рис. 14.6, ж) радиусом 1,5–2,5 мм в зависимости от диаметра вала.

5. Смазочный материал. Попадая в канавки, он удерживается в них и уплотняет узел.

6. Защитные шайбы, точеные или штампованные. При пластичном смазочном материале чаще ставятся между подшипником и корпусом (рис. 14.6, з), а при жидком – между подшипником и валом (рис. 14.6, и, к). Для лучшего уплотнения на точеной шайбе могут выполняться треугольные проточки. Служат для удержания масла защиты от загрязнения, а также для предохранения от попадания в подшипник излишнего смазочного материала.

7. Маслоотбойные кольца и канавки. Применяются при жидком смазочном материале и высоких окружных скоростях (более 6 м/с). На валу ставится разрезное или цельное кольцо (рис. 14.6, л, м), выполняется выступ заодно с валом (или протачиваются канавки) (рис. 14.6, н, о). Центробежная сила отбрасывает масло с выступающих гребней вала в кольцевую канавку крышки, откуда оно через отверстия стекает в корпус. Применение колец или выступа на валу требует разъемной конструкции крышки.

8. Подшипники, изготовленные заодно с одной или двумя защитными шайбами, предохраняющими подшипник от загрязнения и удерживающими смазочный материал (в случае нежелательности установки уплотнительных устройств вследствие ограничения габаритов или неудобств обслуживания). Подшипник с двусторонним уплотнением заполняется на заводе-изготовителе пластичным смазочным материалом

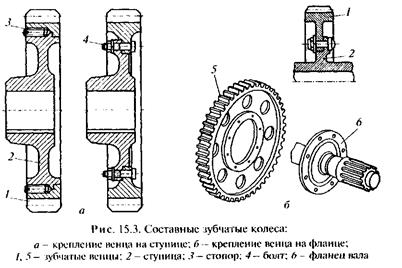

3. Осуществить сборку составных зубчатых колёс

Составные зубчатые колеса (рис. 15.3) изготовляют, чтобы сэкономить легированную сталь в тяжело нагруженных быстроходных передачах при больших диаметрах зубчатых колес колеса. В таких случаях из более ценного высококачественного материала изготовляют только зубчатый венец 7 и 5, а малона- груженный диск со ступицей 2— из менее дорогой стали или чугуна.

Сборку таких колес осуществляют следующим образом: напрессовывают венец /на диске ступицы 2 (рис. 15.3, а). Чтобы облегчить процесс напрессовки и избежать перекосов, зубчатый венец в ряде случаев подвергают нагреву до 120— 150 °С в масляной ванне или токами высокой частоты; в местах сочленения венца 1 со ступицей 2 (рис. 15.3, а) сверлят отверстия под стопоры 3, нарезают в них резьбу и завинчивают стопоры. Часто вместо стопоров венец крепят болтами или заклепками, для чего, напрессовав венец, сверлят сквозные отверстия, устанавливают в них болты 4 или заклепки и расклепывают их головки.

Если составные зубчатые колеса повышенной точности в ряде случаев собирают в механическом цехе, то на диск ступицы устанавливают предварительно обработанный венец, а затем уже в сборе нарезают зубья и окончательно обрабатывают узел.

В конструкциях машин также широко используют крепление зубчатых колес на фланцах валов болтами (рис. 15.3, б). Зубчатое колесо 5 предварительно (не полностью закручивая) крепят на фланце 6 вала тремя временными болтами, диаметр которых меньше, чем у требуемых нормальных болтов. Затем узел устанавливают на призмы и окончательно (полностью закручивая) крепят зубчатое колесо этими временными болтами так, чтобы радиальное биение, определяемое по индикатору, не превышало допустимого. Если в таком положении оставшиеся свободными отверстия фланца вала 6 и зубчатого колеса не совпадают, их совместно развертывают и затем вставляют в них нормальные болты. Когда эти болты закреплены, временные болты снимают. Освободившиеся отверстия также развертывают и в них устанавливают остальные нормальные болты. Окончательно затягивают болты динамометрическим ключом.

Билет №19

1. Рассказать в каких случаях применяют легкоплавкие и тугоплавкие припои?

2015-04-30

2015-04-30 9009

9009