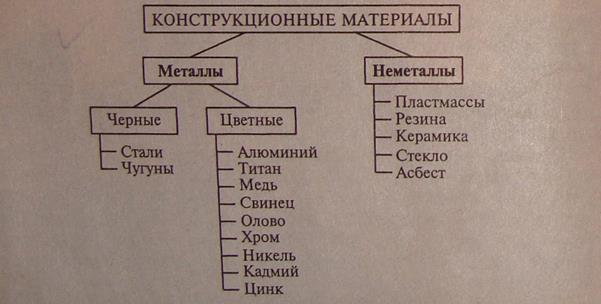

Разнообразие условий эксплуатации химического оборудования и, следовательно, требований, предъявляемых к конструкционным материалам, в том числе носящих экономический и технологический характер, обусловливает необходимость применения большого числа разных по своей природе и свойствам материалов. Классификацию конструкционных материалов, применяемых в химическом машиностроении, иллюстрирует схема, приведенная на рис. 2.1.

Железо и его сплавы называются черными металлами, все остальные металлы и их сплавы — цветными. Следует отметить, что на рис. 2.1 указаны общие наименования материалов. В действительности под каждым наименованием скрыто многообразие сочетаний материалов, составленных с целью получения требуемых свойств для различных условий их применения. Например, различные марки стали, изначально представляющей собой железоуглеродистый сплав, могут содержать добавки тех или иных цветных металлов и химических элементов-неметаллов. Цветные металлы обычно используют в виде сплавов с другими элементами и лишь как исключение — в чистом виде. Очень широк круг материалов, называемых пластмассами.

|

|

|

Стали. Сталь представляет собой сплав железа (Fe) с углеродом (С), причем содержание углерода в ней невелико (0,05...2,14%).

Рис. 2.1. Классификация конструкционных материалов, применяемых в химическом машиностроении

Изменение содержания углерода даже в этом небольшом диапазоне приводит к перестройке кристаллической структуры стали, что отражается на ее физических свойствах: прочности, твердости и пластичности.

В состав стали в качестве примесей входят химические элементы, неизбежно попадающие в нее из железной руды и других материалов, применяемых при ее выплавке. Среди них кремний, марганец, сера, фосфор, а также случайные примеси (медь, мышьяк и др.).

Для направленного воздействия на свойства сталей при их выплавке вводят специальные примеси — легирующие элементы. Сталь со специальными примесями называют легированной. Для повышения прочности в сталь добавляют хром, кремний, ванадий, молибден, вольфрам и никель.

В технике распространены стали, легированные одновременно двумя или более элементами, причем, как правило, в сочетании с хромом (хромоникелевые и хромомолибденовые стали). Коррозионная стойкость сталей возрастает, если вместе с хромом ввести никель, кремний, молибден, алюминий и титан.

Каждый тип стали имеет свою марку. Машиностроительная сталь общего назначения может быть просто углеродистой, причем с различным содержанием углерода, составляющим, например, в стали марки Ст10 0,07...0,14 %, а в стали Ст40 — 0,37...0,45 %. К сталям общего назначения относятся также сплавы с повышенным содержанием марганца. В обозначении марки такой стали кроме цифры, отражающей количество присутствующего в ней углерода, проставляют букву Г, указывающую на наличие марганца. Например, в состав стали марки 40Г входят 0,37...0,45 % углерода и 0,7... 1,0 % марганца.

|

|

|

Машиностроительные стали специального назначения — это легированные, в частности коррозионно- и жаростойкие, стали. Например, сталь марки 0X13 содержит до 0,08 % углерода и 11... 13 % хрома. Ее используют в слабоагрессивных средах — водных растворах солей и азотной кислоты. Значительно более дорогостоящую сталь марки 0Х18Н10Т, которая кроме углерода (до 0,08 %) содержит хром (17... 19 %), никель (9... 11 %) и некоторое количество титана, применяют для изготовления сварных изделий, эксплуатируемых в агрессивных средах. Для работы в сильно- агрессивных средах (серная и фосфорная кислоты и другие вещества) используют сталь еще более сложного состава, например марки 0Х23Н28МЗДЗТ, содержащую, %, углерод (до 0,06), хром (22...25), никель (26...29), медь (2,5...3,5), молибден (2,5...3,0) и титан (0,4...0,7).

Сталь выпускают в виде проката различного профиля (круглый, квадратный, угловой, швеллерный и т.д.), листов и труб. Бесшовные холоднотянутые и холоднокатаные трубы из стали

общего назначения имеют диаметр 1...200 мм и толщину стенок (зависящую от диаметра) 0,1... 12 мм. Диаметр горячекатаных труб из коррозионно-стойкой стали составляет 76... 325 мм при толщине стенок 4,5...32 мм.

Для удешевления аппаратов, подверженных коррозионному воздействию со стороны перерабатываемой среды, их изготавливают из биметалла — листового двуслойного материала. Механическую прочность аппарата обеспечивает толстый (основной) слой углеродистой машиностроительной стали, а защиту от коррозии —. тонкий слой более дорогостоящей коррозионно-стойкой стали. Такой слой называют плакирующим.

Чугуны. Чугун представляет собой железоуглеродистый сплав с содержанием углерода свыше 1,7 %. Наличие некоторых примесей приводит к изменению свойств чугунов. По химическому составу чугуны могут быть нелегированными (они содержат кремний, марганец, фосфор и серу) и легированными (легирующими элементами служат никель, хром и молибден).

Чугуны обладают хорошими литейными свойствами, поэтому из них изготавливают тонкостенные детали сложной формы, в частности, трубопроводной арматуры (краны, вентили, задвижки, предназначенные для использования при невысоком давлении), оборудование печей, некоторые детали насосов.

Наиболее широко распространен серый чугун (обозначения его марок начинаются буквами СЧ). Из него выполняют изделия, применяемые при давлении ниже 1 МПа и температуре -15... + 250 °С.

Присадки, вводимые в чугун в процессе литья, повышают его механическую прочность. Такой чугун называется модифицированным. Из него изготавливают ответственные детали: корпуса насосов и арматуру, способные противостоять высокому давлению. Отливки из жаропрочного чугуна, получаемого также легированием, можно использовать при температуре, характерной для газов дымовых печей и достигающей 1000 °С.

Для применения в условиях абразивного изнашивания предназначены чугуны с большой твердостью, получаемые легированием хромом, никелем и молибденом. Из них изготавливают насосы, которые перекачивают жидкости с высоким содержанием твердых частиц (шлама), мелющие тела (шары) дробильно-размольных машин и другие изделия.

Цветные металлы. В зависимости от плотности цветные металлы условно разделяют на две категории: легкие и тяжелые. К легким относятся алюминий, титан, магний, имеющие плотность менее 5000 кг/м3, а к тяжелым — кадмий, кобальт, медь, никель, олово, цинк, свинец. Плотность алюминия составляет 2700 кг/м3, а свинца — 11 340 кг/м3.

|

|

|

Использование цветных металлов для изготовления химического оборудования ограничено в количественном отношении, по-

скольку они, как правило, дороже черных. Тем не менее благодаря специфическим свойствам, которые проявляются в определенных условиях эксплуатации, их применение оправданно и экономически целесообразно. Рассмотрим наиболее распространенные цветные металлы, как технически чистые, так и сплавы на их основе.

Технический алюминий обладает довольно высокой коррозионной стойкостью благодаря очень плотной оксидной пленке, образующейся на поверхности и предохраняющей основной металл от дальнейшего окисления. Металл хорошо сваривается, но плохо обрабатывается резанием. По прочности алюминий в несколько раз уступает стали. Его применяют для изготовления деталей, которые испытывают небольшие нагрузки и должны обладать высокой коррозионной стойкостью и значительной теплопроводностью.

Сплавы алюминия с повышенным содержанием магния (АМгб) и добавлением ванадия (АМг5В) хорошо обрабатываются резанием, а их прочность примерно вдвое выше, чем у технического алюминия. Для изготовления деталей литьем используют силумины — сплавы алюминия с 6... 12 % кремния, медно- и магниево-алюминиевые сплавы.

Технический титан и его сплавы имеют высокую коррозионную стойкость в определенных средах. В частности, органические кислоты (уксусная, лимонная) не оказывают разрушающего действия на титан даже при нагревании. Однако разбавленные соляная, серная и азотная кислоты при нагревании растворяют титан. По прочности он не уступает сталям многих марок, а некоторые его сплавы заметно превосходят их. При этом титан более чем в 1,5 раза легче стали.

Основным легирующим элементом для титановых сплавов является алюминий, который повышает жаропрочность металла. Сплавы титана общего назначения применяют при температуре до 400 °С, а жаропрочные — до 600 °С.

Технически чистая медь отличается высокой электро- и теплопроводностью и коррозионной стойкостью в атмосферных условиях, пресной воде, растворах некоторых солей, органических кислотах, спиртах и других средах. Она используется в электро- и теплотехнике, а также химическом машиностроении. Однако более широкое применение находят ее сплавы: медно-никелевые, а также латуни и бронзы.

|

|

|

Латунь — сплав меди с цинком — наиболее дешевый медный сплав. Из этого материала изготавливают трубы, листы и прутки. Из латуни выполняют, например, манометрические и капиллярные трубки, а также трубы радиаторов. Дополнительные легирующие добавки (алюминий, кремний, олово, никель, марганец и железо в разных сочетаниях) повышают коррозионную стойкость и механическую прочность сплавов, а добавка свинца улучшает

их обрабатываемость резанием. Литейные латуни применяют изготовления червячных винтов и иных деталей, работающих r неблагоприятных условиях, втулок и вкладышей подшипников деталей трубопроводной арматуры.

Бронзы по химическому составу могут быть оловянными и безоловянными. Основными легирующими компонентами этих сплавов являются олово, цинк и свинец — для оловянных бронз и алюминий, железо, марганец, никель и свинец — для безоловянных. Литейные оловянные бронзы используют для изготовления трубопроводной арматуры, а оловянные бронзы, обрабатываемые давлением, — в качестве материалов для пружин, вкладышей подшипников и сеток. Безоловянные бронзы по свойствам близки к оловянным.

Свинец и олово отличаются низкой температурой плавления и малой прочностью. Они очень пластичны, имеют высокую коррозионную стойкость. Эти металлы и сплавы на их основе используют для изготовления припоев. Свинец, обладающий высокой кислотоупорностью, служит для облицовки изнутри (футеровки) химических аппаратов, изготовления кислотостойких труб и герметизации соединений труб путем зачеканки. Олово широко применяют для лужения жести. На основе свинца, с добавкой олова или без него, получают антифрикционные сплавы — баббиты, употребляемые для заливки подшипников скольжения.

Хром, никель, кадмий и цинк используют для легирования различных сплавов и создания коррозионно-стойких покрытий на деталях, изготовленных из относительно дешевых и прочных машиностроительных сталей. Благодаря тонкому защитному слою этих металлов значительно увеличивается срок службы деталей. Так, например, оцинкованное железо при наличии на нем такого покрытия может противостоять воздействию атмосферы в течение 10 лет без покраски; оцинкованные водопроводные трубы значительно более долговечны, чем незащищенные стальные.

Пластмассы. Пластмассы — это материалы, основой которых являются высокомолекулярные соединения — полимеры, представляющие собой длинные молекулярные цепи, составленные из отдельных химических звеньев — мономеров.

Пластмасса может содержать только полимер. Например, всем известный полиэтилен состоит из длинных линейных цепей, образованных из простых молекул этилена (химическая формула — С2Н4). К пластмассам аналогичного вида относятся винипласт, фторопласт (тефлон), полистирол и смолы на основе различных химических соединений. Пластмассы другого вида представляют собой сочетания полимера с дополнительными компонентами: связующими, отвердителями, наполнителями или красителями. Наполнители вводят в виде порошков, волокон, тканей или слоистых материалов. Они улучшают те или иные свойства пластмассы.

Например, прессовочные порошки, применяемые для получения различных бытовых и технических изделий методом горячего прессования, могут содержать каолин, повышающий прочность, асбест, увеличивающий теплостойкость, и графит, улучшающий

антифрикционные характеристики.

Волокнистые наполнители используют для повышения прочности изделий. Широко распространены стеклопластики, которые являются сочетанием отверждаемых смол со стеклянными волокнами. При введении стекловолокна прочность материала возрастает в 3—4 раза.

В случае применения в качестве наполнителя уложенной слоями хлопчатобумажной ткани, пропитанной отверждающейся синтетической смолой, получают текстолит. Так же, но с использованием слоев крафт-бумаги изготавливают гетинакс.

В зависимости от характера изменения свойств полимеров при нагревании их подразделяют на термореактивные и термопластичные. Термореактивные полимеры сначала переходят в текучее состояние (при котором можно формировать изделие), а затем в результате химических процессов — в твердое. При последующих изменениях температуры форма полученной детали сохраняется.

Термопластичные полимеры при нагревании становятся пластичными, а при охлаждении возвращаются в твердое состояние и вновь приобретают упругость. При последующем нагревании детали из такой пластмассы ее форму можно изменять. Процесс перехода из твердого состояния в пластичное является обратимым.

Изделия из пластмассы получают литьем термореактивных смол (фенопласта и карболита — без отвердителя, эпоксидных смол — с отвердителем), применяя различные приемы формования и прессования, сваривание, склеивание, а также механическую обработку резцами и абразивами.

Резина. Резину получают посредством вулканизации — специальной обработки в присутствии серы — каучука. При этом в состав резиновой смеси вводят дополнительные вещества (наполнители, пластификаторы, стабилизаторы и др.), улучшающие свойства резины. По сравнению с исходным каучуком резина имеет повышенную прочность, эластичность, твердость и теплостойкость. Эластичная резина способна выдерживать очень большие по величине многократные деформации.

Комбинируя составы резиновых смесей, получают резины разного назначения. Если резину общего назначения используют при температуре от -30 до +50 °С, то группу теплостойких резин можно применять при температуре от -80 до +90 °С, а в среде водяного пара — до 140 °С. Резина способна противостоять воздействию многих агрессивных сред (соляная, уксусная, плавиковая и лимонная кислоты; едкий натр и едкое кали; этиловый и метиловый спирты любой концентрации, а также серная и

Фосфорной кислоты с концентрацией соответственно до 50 и 75 %). Существуют бензо стойкие резины, предназначенные для использования в керосине, бензине и дизельном топливе, а также маслостойкие резины.

На основе резины выпускают различные технические изделия- шины, плоские и клиновые приводные ремни, транспортерные ленты, резинотканевые напорные рукава (в том числе армированные металлической сеткой) для разных сред и давлений, уплотнительные детали как для неподвижных, так и подвижных соединений.

Керамические материалы. Материалы этого вида производят из минерального сырья — оксидов различного химического состава На их основе изготавливают огне- и кислотоупорные изделия. Например, из динаса и шамотного кирпича кладут печи, ими обмуровывают топки. В зависимости от состава огнеупорные материалы выдерживают воздействие температуры, достигающей 2000 °С.

Для кислотоупорных изделий характерны высокая прочность газонепроницаемость, износостойкость и стойкость к действию кислот (кроме плавиковой) различной концентрации. Эти изделия обычно покрывают глазурью. Их выпускают в виде кирпича плиток и насадочных колец для колонных аппаратов. С использованием кислотоупорной керамики изготавливают насосы, мешалки, вакуумные аппараты и другое оборудование. Кислотоупорным кирпичом или плиткой футеруют, технологические аппараты и емкости с агрессивными средами.

Металлокерамические материалы. Изделия из металлокерамических материалов получают прессованием порошков в детали требуемой формы с последующим спеканием полученных изделий при нагревании. Среди таких материалов можно выделить антифрикционные, предназначенные для узлов трения различных машин (сплавы на медной или железной основе с добавлением графита), и, наоборот, фрикционные — для тормозных накладок (сплавы железа или меди с неметаллическими добавками, повышающими коэффициент трения, например с асбестом).

С точки зрения химического производства представляют интерес пористые материалы, получаемые спеканием железной, никелевой или другой дроби в форме колец, цилиндров или пластин. Их применяют в качестве фильтровальных перегородок, например, в нутч-фильтрах (см. гл. 10). Фильтрующие материалы изготавливают также из металловолокна.

Стекло. Это аморфный материал, получаемый из расплавов оксидов различных химических элементов (кремний, бор, фосфор, кальций, натрий и др.).

Взависимости от состава стекло может приобретать определенные свойства. Различают две группы стекол: простые и технические. К простым относятся строительные, тарные и сортовые стекла. а к техническим — оптические, термостойкие и защитные.

Основными исходными материалами для производства простых стекол являются кремнезем, известняк, кальцинированная сода и сульфат натрия. В состав оконного стекла дополнительно включают оксиды магния и алюминия. Технические типы стекол содержат различные примеси. Например, в состав термостойких стекол входят боросиликатные компоненты, а улучшенные оптические свойства стеклу придают оксиды свинца и редких элементов — лантана, тория, церия и др. Для получения цветных стекол вводят разные металлы и их соединения. Например, красное стекло содержит медь, а фиолетовое — оксид марганца.

Большинство технических стекол стойки к воде и кислотам (за исключением плавиковой и фосфорной), но разрушаются под действием щелочей. Для повышения химической стойкости в стекло добавляют один или несколько оксидов таких элементов, как бор, алюминий, цинк, цирконий и титан. В химическом машиностроении часто применяют кварцевое стекло, которое обладает не только повышенной химической стойкостью, но и очень высокой термостойкостью.

Для получения высокопрочного стекла используют различные технологические приемы: закалку, химическую обработку поверхности, термохимическую и комбинированную обработку.

Кроме «массивного» стекла выпускают стеклянное волокно, из которого получают тканевые материалы, применяемые в качестве фильтровальных перегородок в фильтрах (см. гл. 10).

Ситалл. Этот специфический кристаллический материал получают методом каталитической кристаллизации аморфного стекла, предварительно сформированного в изделия. Ситалл отличается повышенными механическими и тепловыми характеристиками. Его используют в качестве конструкционного материала в машиностроении и приборостроении для изготовления труб, подшипников, химических аппаратов, изоляторов и других изделий.

Асбест. Это природный минерал из группы силикатов, имеющий тонковолокнистую структуру. Характерными свойствами асбеста являются высокая термостойкость, прочность и эластичность волокон, низкая теплопроводность и стойкость к агрессивным средам.

Для технических целей асбест выпускают в виде нитей, шнуров, тканей и листового материала (бумага, картон). Асбест применяют в качестве теплоизоляционного и уплотнительного материала.

Паронит. Для уплотнения неподвижных фланцевых соединений трубопроводов, крышек и люков аппаратов часто используют паронит — материал, в состав которого входят волокна асбеста и каучук в качестве связующего. Для уплотнения подвижных соединений (штоки задвижек, валы насосов и др.) применяют сальниковые асбестовые набивки. Их выпускают в форме шнуров обычно

квадратного сечения, сплетенных из асбестовых нитей, с антифрикционной пропиткой и наполнителем (тальк, графит). Асбестовые набивки некоторых марок используют при температуре д0 600 °С в средах, находящихся под давлением до 30 МПа.

Технический фарфор. В химическом производстве применяют технический фарфор, который обладает высокой механической прочностью, термостойкостью, а также коррозионной стойкостью и способен противостоять резким перепадам температуры от 20 до 200 °С. Из этого материала изготавливают вакуумные аппараты, аппараты для выпаривания нейтральных, кислых и щелочных растворов при атмосферном или повышенном давлении, а также сосуды для травильных работ.

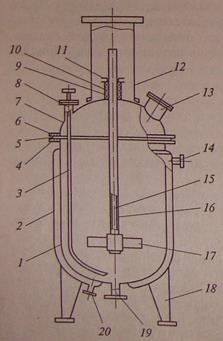

Пример использования разных видов конструкционных материалов для изготовления химического оборудования. На рис. 2.2 приведена схема аппарата с механическим перемешивающим устройством.

Корпус 1 и крышка 7 аппарата изготовлены из биметалла. Наружная часть корпуса выполнена из машиностроительной стали изнутри материал плакирован слоем коррозионно-стойкой стали. Вал 15 мешалки, который передает крутящий момент, изготовлен из конструкционной стали и помещен в рубашку 16 — трубу из коррозионно-стойкой стали. Целиком из коррозионно-стойкой стали выполнены труба-стояк 3, технологические

штуцеры 8

Рис. 2.2. Схема аппарата с механическим перемешивающим устройством (привод и узел крепления вала не показаны):

Рис. 2.2. Схема аппарата с механическим перемешивающим устройством (привод и узел крепления вала не показаны):

1 — корпус аппарата; 2 — рубашка аппарата; 3 —труба-стояк; 4 — фланец корпуса; 5 — прокладка; 6 — фланец крышки; 7 — крышка; 8, 19 — технологические штуцеры; 9 — корпус сальника; 10 — набивка сальника; 11 — нажимная втулка сальникового уплотнения; 12 — стойка привода; 13 — люк-лаз; 14, 20 — штуцеры для теплоносителя; 15 — вал мешалки; 16 — рубашка вала; 77—мешалка; 18 —опора аппарата

и 19, люк-лаз 13 и мешалка 17. Из машиностроительной стали изготовлены рубашка 2 аппарата, заполняемая теплоносителем, фланцы 4 и о, корпус 9 сальника, стойка 12 привода, штуцеры 14 и 20 для теплоносителя и нажимная втулка 11 сальникового уплотнения. Прокладка 5 фланцевого соединения корпуса с крышкой аппарата и аналогичные прокладки в штуцерах 8 и 19, а также люке-лазе изготовлены из листового паронита. Набивка /0 сальника набрана из колец, нарезанных из пропитанного и графити- зированного асбестового шнура квадратного сечения. Опоры 18 аппарата выполнены из листовой машиностроительной стали.

Контрольные вопросы

2015-05-05

2015-05-05 6951

6951