Оборудование для механической сортировки

Механическая сортировка, т.е. разделение частиц или кусков материала по крупности, производиться при помощи машин, снабженных ситами и решетами. Такие машины называются грохотами, а процесс просеивания – грохочением.

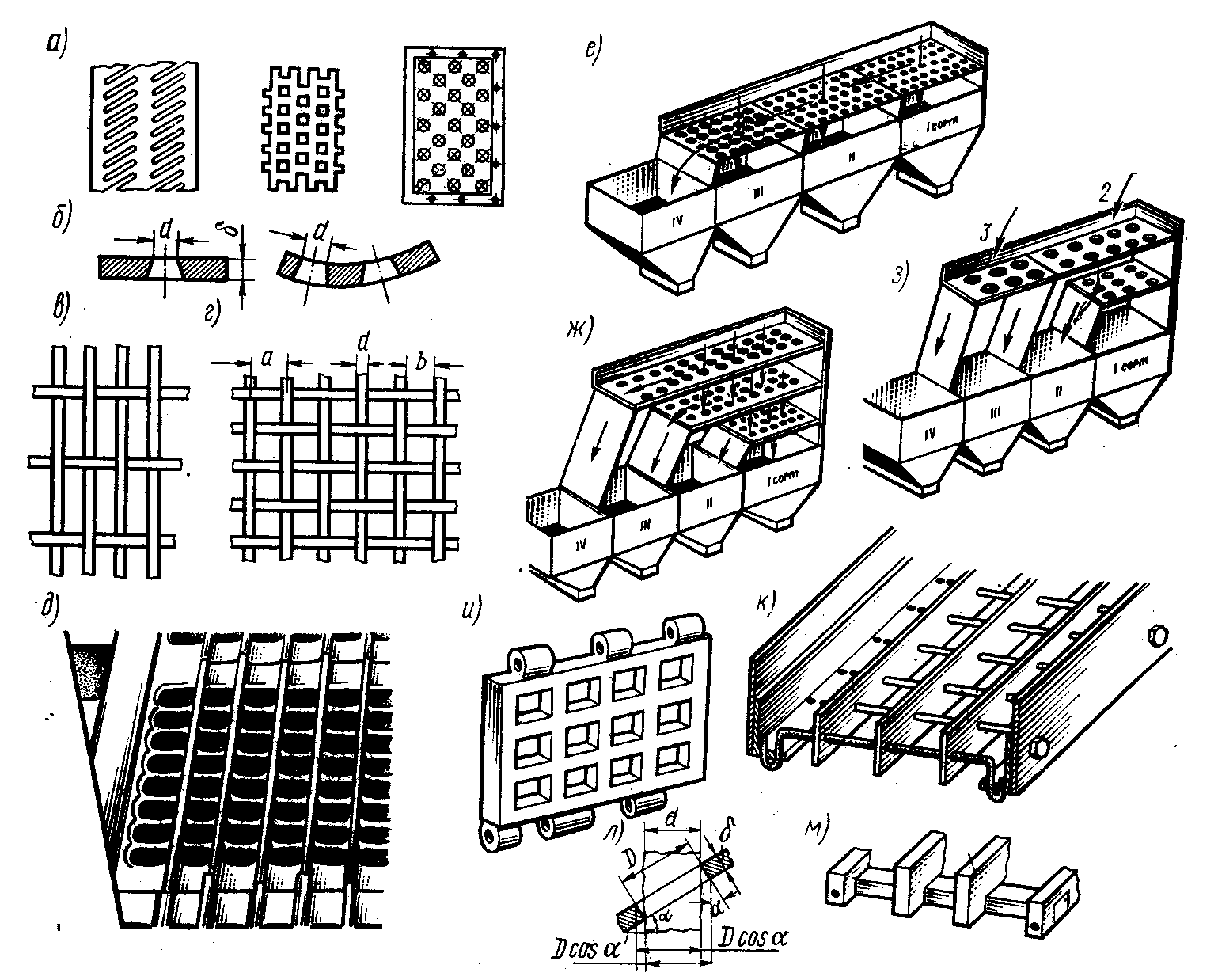

Решета (листовые сита) штампуют из металлических листов на дыропробивных процессах. Отверстия решёт (рис. 53, а) обычно выполнены круглыми, реже квадратными, овальными, шестиугольными и прямоугольными. Размер отверстий более 3 мм. Круглые отверстия (рис 53, б) для предупреждения забивания имеют коническую форму с углом при вершине 14°. Недостаток решёт небольшая площадь отверстий- до 50 % площади всего листа. Для увеличения площади отверстий их размещают в шахматном порядке.

Рис. 53 Просеивающие поверхности (а, б, в, г, д, и, к, м), схемы способов грохочения и схема(л) к определению размеров просеиваемых частиц материала.

Сита (сетки) плетут или ткут из стальной, медной, бронзовой и другой проволоки, конского волоса, шелковых и других нитей.(рис. 53. в, г). Отверстия бывают квадратные или прямоугольные. Площадь живого сечения сит составляет да 70 %. Сита с прямоугольными - щелевидными отверстиями повышают в 1,5-2 раза производительность грохотов, лучше самоочищаются. Однако при большом количестве удлиненных зёрен (лещадок) невозможно получить необходимый зерновой состав сортируемых материалов. Недостатки проволочных сит: неровная поверхность, что приводит к быстрому их засорению и износу и возможность раздвигания проволок ситах.

|

|

|

В последнее время начали применять резиновые сита и сита из синтетических волокон.

Резиновые сита бывают: 1) струйные(рис 53, к) с натянутыми в поперечном направлении резиновыми шнурами; шнуры поддерживаются продольными планками и крепятся к угольникам (без завязывания узлов), пропуская их через отверстия размером меньше на 1,5 – 2 мм; 2) штампованные (рис. 53, и) из износостойкой резины, секции сит соединяется стержнями, пропускаемыми через проушины; в случае износа сито может быть перевернуто; 3) колосниковые (рис. 53, м) из резиновых колосников, собранных на несущих тросах в полотно толщиной 45 мм с ячейками 70х70 мм; 4) листовые армированные, предварительно напряженные, свободно подвешенные (рис. 53, д) толщиной 20 – 25 мм с размером ячеек 40 – 160 мм. Достоинства резиновых сит по сравнению с металлическими: не забивается благодаря мембранному пружинящему эффекту, возрастает производительность в 2 – 2,5 раза, повышается износоустойчивость в 15 – 25 раз, легче в 1,5 – 2 раза, незначительно изменяются размеры ячеек.

Сита из синтетических материалов – полиамидов, полиэфирных смол, полипропилена, полиэтилена и др. изготовляют из нитей различной толщины. Точность размеров ячеек у них примерно такая, как у металлических, но эти сита отличаются более высокой износоустойчивостью.

|

|

|

Грохоты для сортировки от крупного к мелкому отличаются точностью сортировки и меньшим износом решет или сит.

Ввиду того что сита обычно устанавливают наклонно, а частицы материала имеют не одинаковую форму. Размеры отверстий в решетах и ситах должны быть больше частиц прошедших сквозь них.

Классификация грохотов ведётся по следующим основным признакам: 1) по подвижности- неподвижные и подвижные;2) по форме просеивающейся поверхности- плоские, барабанные вращающиеся и роликовые валковые;3) по расположению и характеру движения плоской просеивающейся поверхности- горизонтальные с возвратно-поступательными движениями своей плоскости, горизонтальные, установленные на наклонных пружинящих стойках, и т.д.; 4) по конструкции вибрационных механизмов- механические(эксцентриковые и инерционные) и электромагнитные; 5) по характеру просеивающей поверхности – колосниковые и с ситами или решётками, и др.

§ 2. КОЛОСНИКОВЫЕ ГРОХОТЫ

Неподвижные колосниковые грохоты устанавливают перед дробилками первичного дробления, над бункерами, смесителями, ящичными питателями и т. д. Грохот состоит из колосников (стержней) прямоугольного, клиновидного, трапециевидного или круглого сечений. Колосники устанавливают на гребенках или соединяют болтами с муфтами, обеспечивающими постоянство зазора между колосниками. Достоинством грохотов является простота и прочность конструкции. Недостатками— низкая производительность,и необходимость проталкивания материала вручную даже при наклоне грохота 30—50°.

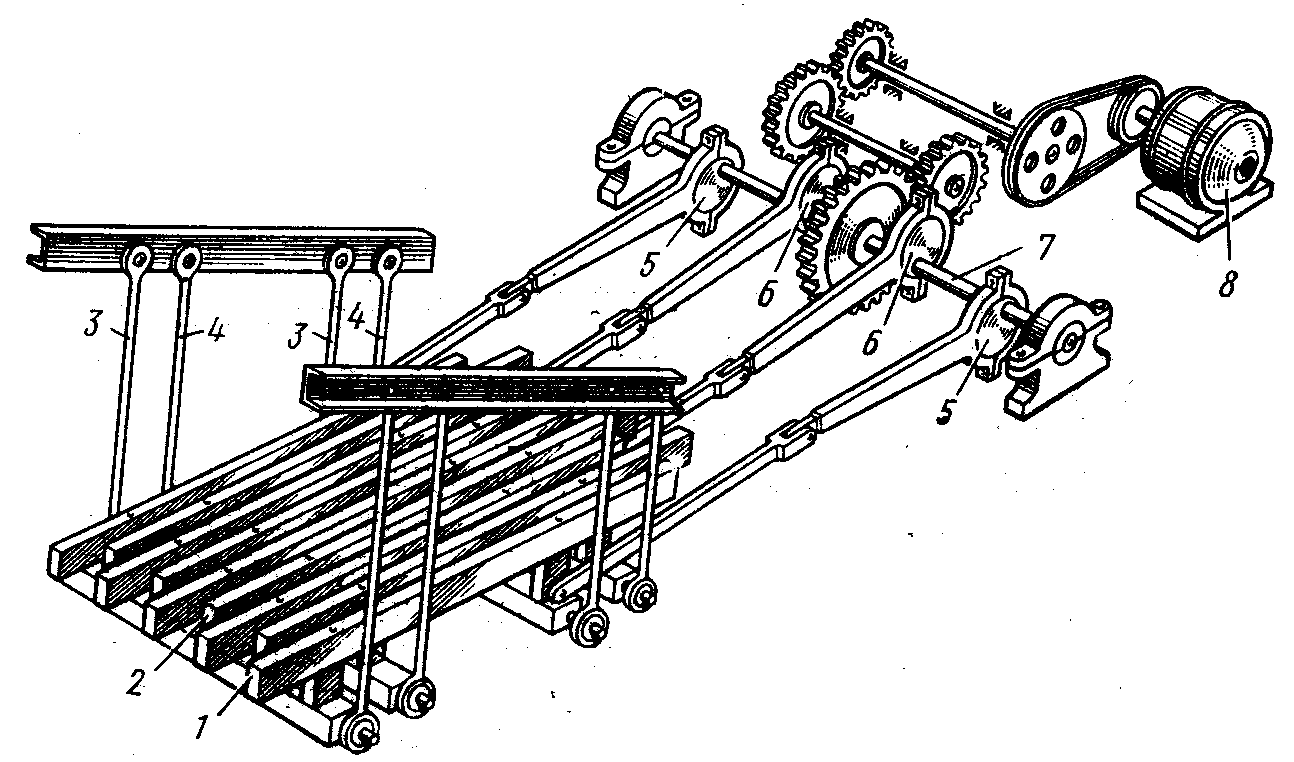

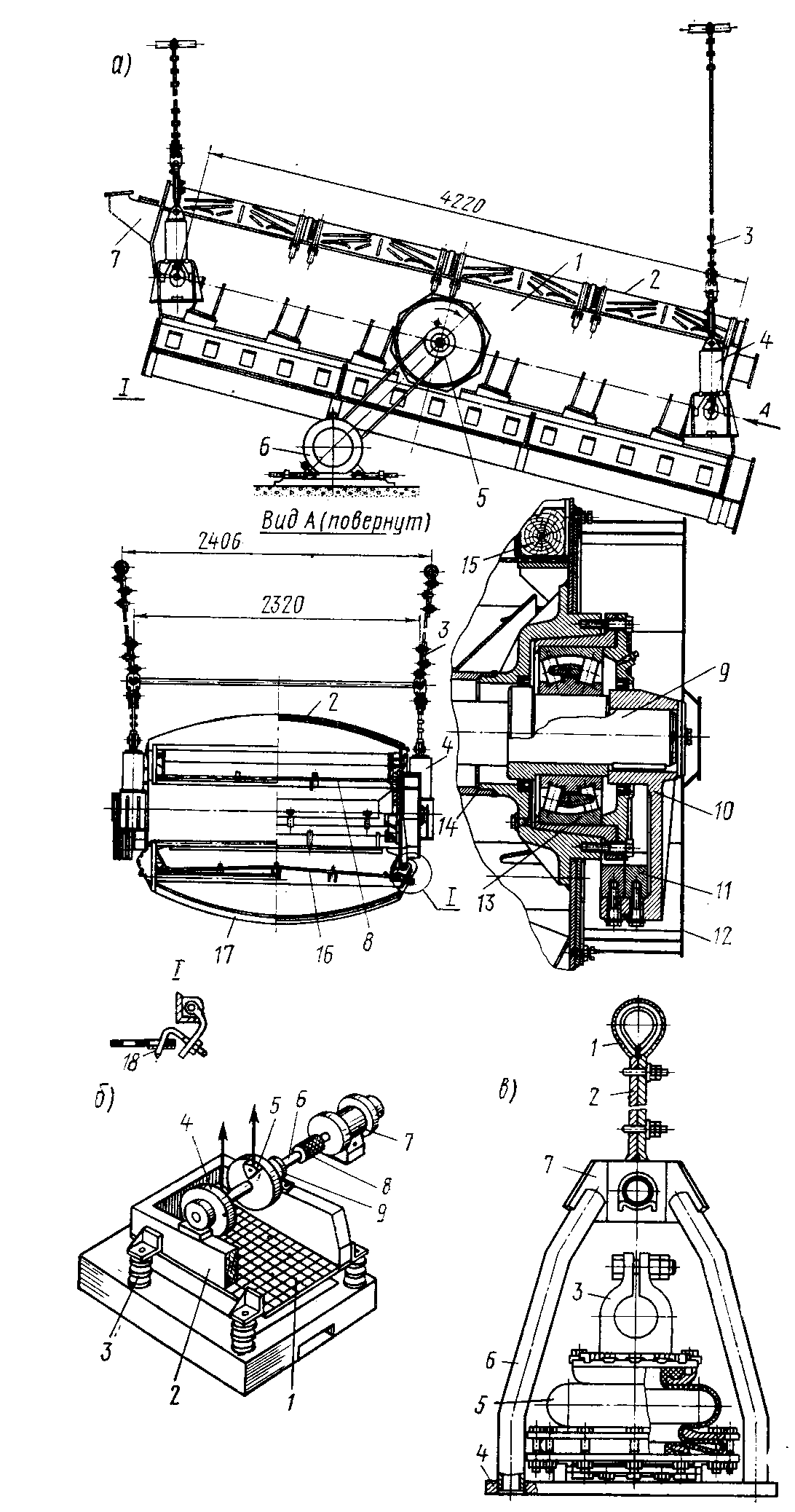

Подвижные колосниковые грохоты применяют для тех же целей, что и неподвижные. Одновременно с грохочением они выполняют функции питателей. Грохот (рис. 54) имеет две поднижные колосниковые решетки 1 и 2, подвешенные на подвесках 3 и 4 под углом 14—16° к горизонту. Каждая решетка соединена с эксцентриками 5 и 6, закрепленными на валу 7. которые смещены на 180°, поэтому когда одна решетка движется вперед, другая движется назад. Вал приводится в движение от электродвигателя 8 через клиноременную передачу и две пары цилиндрических шестерен. Решетки 1 и 2, совершая возвратно-поступательные движения в противоположные стороны, то опускаются, то поднимаются, а материал, находящийся на них, перемещается по уклону к выходному концу грохота и куски меньше 40 мм проваливаются через щели между колосниками. При ширине грохота 1,5—2 м и длине 3—3,5 м его производительность составляет более 150 т/ч, а расход энергии — 0,037—0,052 кВт/ч на 1 т материала.

Рис. 47. Схема подвижного колосникового грохота.

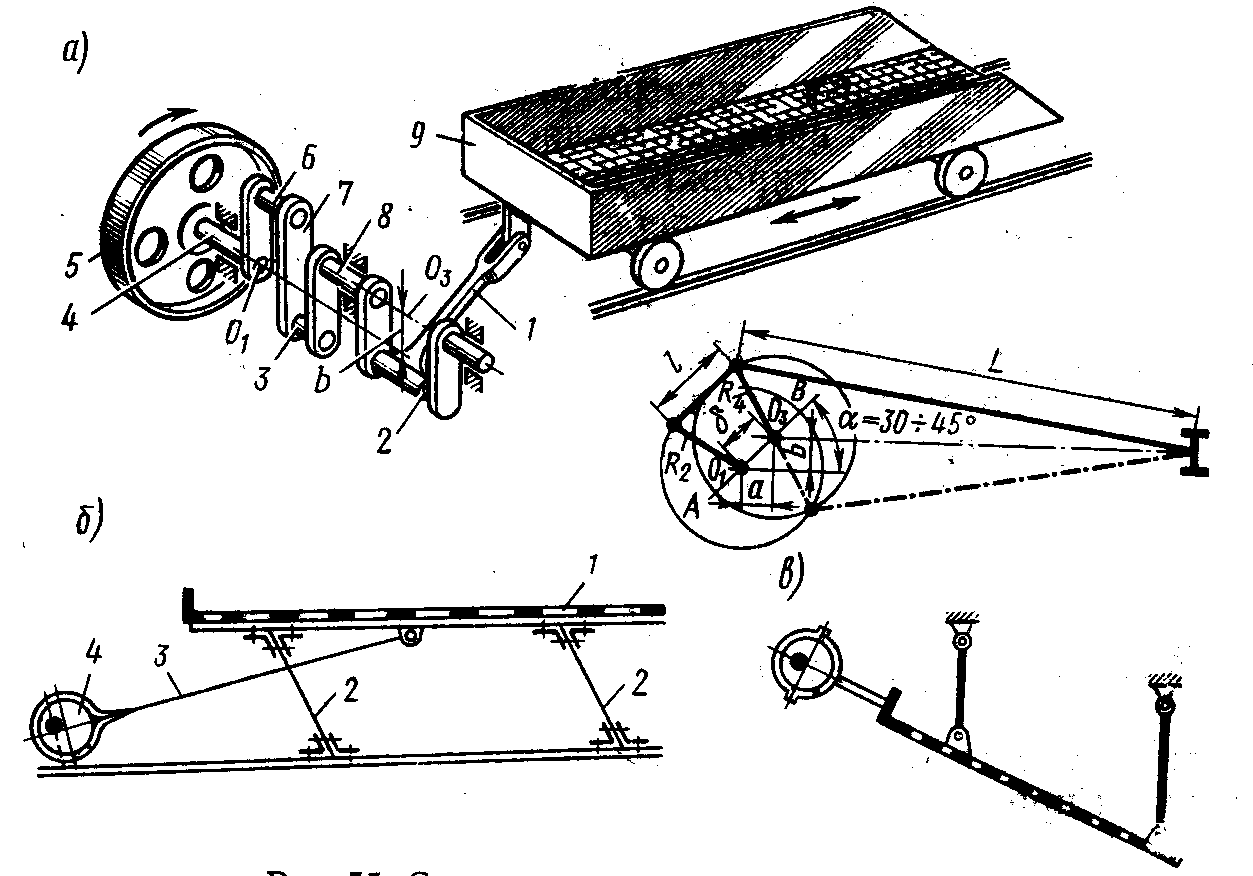

| 3. ПЛОСКИЕ КАЧАЮЩИЕСЯ ГРОХОТЫ Принцип действия плоских качающихся грохотов основан на взаимодействии сил тяжести с силами инерции и трения. Сортировка возможна при обеспечении относительного перемещения материала по грохоту. В горизонтальном грохоте, получающем возвратно-поступательное движение в своей плоскости, материал будет перемещаться по грохоту в требуемом, направлении только тогда, когда ему будут сообщены разные ускорения при ходе вперед и ходе назад специальным асимметричным механизмом. Если же грохот приводится в движение от простого симметричного эксцентрикового механизма, то он должен быть наклонным или установлен на наклонных пружинящих стойках. |

Рис. 55. Схеми плоских качающихся грохотов.

| Грохот горизонтальный с асимметричным механизмом. В качестве примера на рис. 55, а показан горизонтальный, перемещающийся в своей плоскости грохот Маркуса с приводом от асимметричного двойного кривошипного механизма. Последний состоит из ведущего вала 4 с кривошипом 6 и ведомого вала 8 с кривошипом 3. Кривошипы 6 и 3, соединены между собой вилкой 7. В таком механизме от равномерно вращающегося вала 4 через соединительную вилку 7 и кривошипы 6 и 3 сообщается неравномерное вращение валу 5. От кривошипа 2 этого вала с помощью шатуна 1 сообщается неравномерное, асимметричное движение грохоту 9: скорость его нарастает в течение первой половины хода вперед медленно, а в течение второй половины того же хода – быстрее. При вращении шкива 5 как по часовой, так и против часовой стрелки направление перемещения материала по грохоту не изменяется. |

В грохоте на наклонных стойках с симметричым механизмом (рис. 55, б) подвижная рама 1, установленная на наклонных пружинящих стойках 2 из букового или ясеневого дерева (иногда стальных), получает движение от простого симметричного эксцентрикового механизма 4 через шатун 3, соединенный с ней под углом. Движение рамы оказывается асимметричным, так как оно направлено под углом к поверхности решета и имеет неодинаковый характер при ходе вперед и назад. Материал под действием возникающих сил инерции подбрасывается вверх и вперед и перемещается в требуемом направлении. В случае процеживания керамических масс грохоту сообщают 300—500 кол/мин и больше. Эксцентриситет вала составляет 5—25 мм. Достоинства грохотов: хорошее качество сортировки, простота и дешевизна конструкции. Недостатки: частая поломка деревянных опор, расшатывание креплений и передача вибрации на фундамент и стены здания.

|

|

|

В грохоте наклонном с симметричным механизмом (рис. 55, в) на материал действует не только сила инерции, но и сила тяжести, которая помогает движению материала по наклонной плоскости в требуемом направлении (вниз или вверх в зависимости от величины ускорения).

Нижний конец грохота на двух подвесках описывает дуги окружности, а верхний конец, соединенный с эксцентриковым валом, описывает окружности. В грохоте на четырех подвесках каждая точка описывает дуги окружности, в результате чего материал подбрасывается на просеивающей поверхности — это улучшает процесс грохочения. Такой грохот удобен для процеживания массы с включением мелких листков слюды. Слюда скатывается в комки и проходит в отсев, «е засоряя ячеек и не снижая производительности сита. При сите № 012 (2500 отв./см2) и влажности шлама около 70% часовая производительность грохота составляет 5000—10 000 л/м2 площади сита.

|

|

|

§ 4. ВИБРАЦИОННЫЕ ГРОХОТЫ

Вибрационные грохоты применяют для сортировки сухих материалов и жидких масс. В них вибрация решета вызывается полностью или частично динамическими причинами, незначительной амплитудой (0,5-4- -4-25 мм) и большой частотой колебаний (800—3000 кол/мин). Материал при грохочении расслаивается — тонкие частицы оказываются под крупными, что ускоряет и делает более качественным процесс грохочения, грохоты характеризуются высокой производительностью; небольшим удельным расходом энергии, высоким к. п. д. (>90%). Различают две основные группы вибрационных грохотов: механические и электрические (электромагнитные).

Механические вибрационные грохоты можно разделить на три подгруппы: эксцентриковые, ударные и инерционные.

В эксцентриковых (гирационных) грохотах подвижная рама с просеивающей поверхностью имеет постоянную амплитуду колебаний, зависящую от величины эксцентриситета приводного вала (поэтому эти грохоты называют гирационными и полувибрационными). Конструкции гирационных грохотов всех типоразмеров в основном аналогичны.

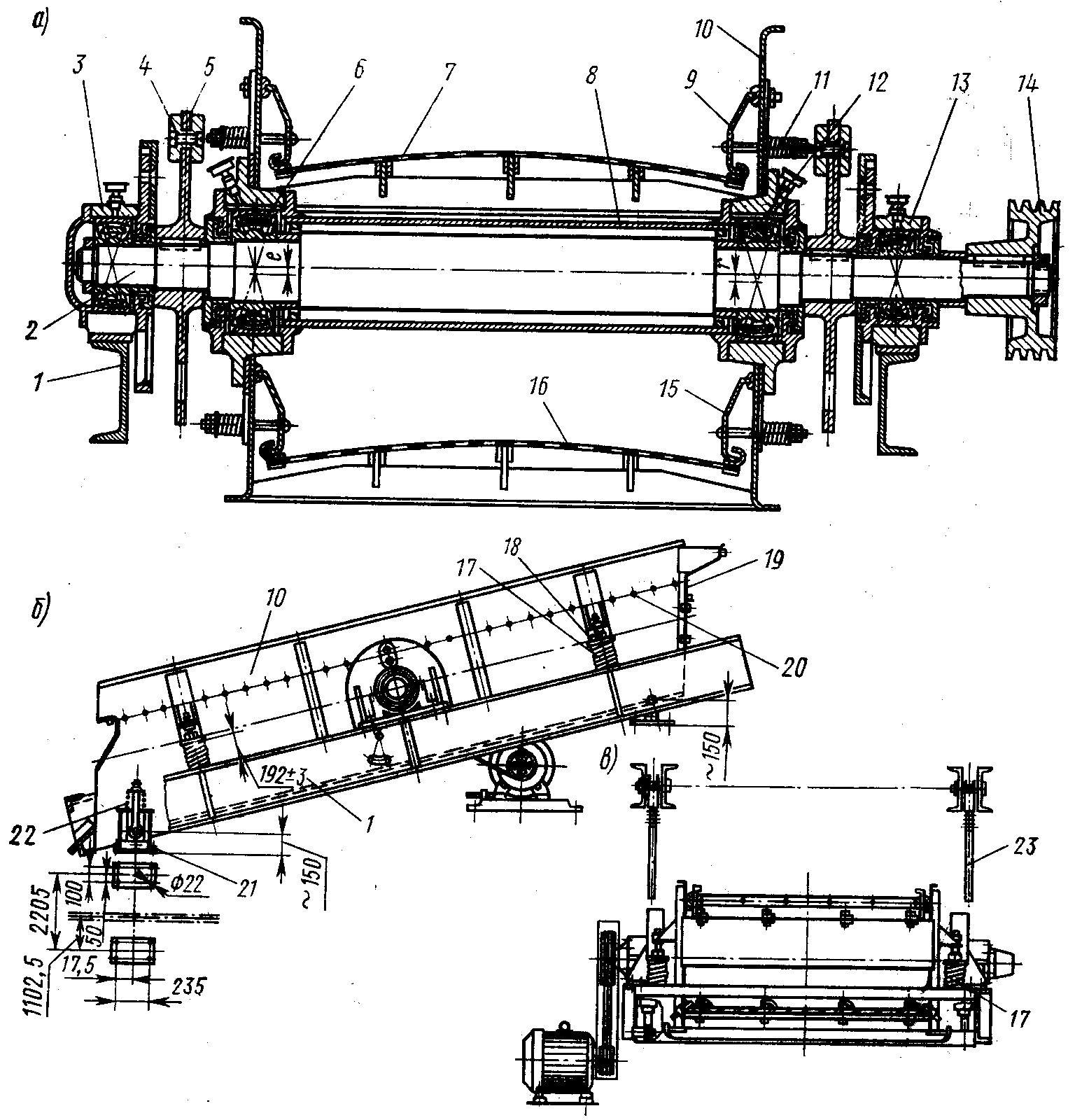

Рис. 49. Эксцентриковый (гирационный) грохот:

а – вибрационный механизм; б – вид сбоку; в – грохот на подвесках.

На эксцентриковую часть вала 2 (рис. 56, а,б) подшипниками 6 и 12 надета подвижная рама 10 с прикрепленными к ее кронштейнам стержнями. На последние надеты опирающиеся на станину пружины 17, сжимаемые 1 гайками 18.

Неподвижная рама 1 бывает наклонная и горизонтальная, а подвижная рама 10 смонтирована под углом 15—25° к горизонту. Боковые стенки подвижной рамы соединены задней стенкой 19 и поперечными связями 20. С помощью скоб 9 и 15, болтов с пружинами // натягиваются сита 7 и 16. Последним обеспечивается выпуклая форма, что способствует равномерному распределению материала на поверхности сит. Вал 2 смонтирован в ролнко, вых подшипниках, корпуса 3 и 13 которых жестко.прикреплены к раме /. Эксцентриковый вал закрыт трубой 8, приваренной к корпусам подшипников.

М Между подвижной и неподвижной рамами на валу 2 закреплены два маховика 5 с противовесами 4, уравновешивающими вибрацию опорных подшипников и неподвижной рамы, вызываемую центробежной силой инерции. Эксцентриковый вал приводится во вращение от электродвигателя через клиноременную передачу и шкив 14. При вращении эксцентрикового вала подвижной раме сообщаются круговые движения: против движения материала при мелком грохочении и по ходу движения материала при среднем и крупном грохочении. Рама грохота устанавливается на фундаменте башмаками 21, на которые опираются амортизационные пружины 22, или неподвижная рама может быть подвешена на тягах 23, или демпферных подвесках (рис. 57, в) к несущим конструкциям.

Рис. 57. Вибрационные инерционный наклонные грохати: а – простейший инерционный односетчатый грохот; б- инерционный двухсетчатый грохот; в – пневмоболлонная подвесках.

В инерционных грохотах просеивающая поверхность получает вибрацию под действием сил инерции вращающихся неуравновешенных масс. Эти грохоты характерны переменной амплитудой колебаний в результате того, что вал с неуравновешенными массами описывает круговые движения не только вокруг собственной оси, а и вокруг оси, проходящей через центр тяжести системы, который меняет свое положение в зависимости от массы сортируемого материала. Это приводит к тому, что дебалансный вал совершает колебательные эллиптические движения со всеми прикрепленными к «ему деталями, узлами, шкивом и ременной передачей, что отрицательно влияет на работу последней. Инерционные виброгрохоты бывают с эллиптической траекторией и направленными колебаниями подвижной рамы с просеивающей поверхностью. У первых подвижная рама наклонная, а у других горизонтальная. Простейший инерционный грохот с наклонной рамой 2 и сеткой 1, установленной на цилиндрических пружинящих стойках 3 (рис. 57,6), имеет неуравновешенные массы—диски 4 с дебалансами 5, закрепленные на валу 6, смонтированном в подшипниках 9. Последние прикреплены к подвижной раме 2. При передаче вращения валу 6 от двигателя 7 через эластичную муфту 8 подвижная рама 2 с натянутой на нее сеткой под действием возникающих центробежных сил инерции неуравновешенных масс — дебалансов 5 получает вибрирующие движения с эллиптической траекторией. Амплитуда колебаний рамы зависит от сил инерции неуравновешенных масс, а также от жесткости и расположения пружин. Подвижную раму устанавливают с наклоном под углом 5—15°. Инерционный грохот несложен по устройству и весьма эффективен в работе.

Инерционный двухсетчатый наклонный грохот (рис. 57, а) предназначен для сортировки строительных материалов — гравийно-песчаной смеси и щебня. Рама (короб) 1 грохота сварной конструкции с загрузочным патрубком 7 имеет пылезащитный кожух 2 и днище 17. К боковым стенкам короба крепятся два сита: верхнее 8 — деревянными брусьями 15, а нижнее 16 — болтами 18. Это обеспечивает хорошую растяжку и легкую смену сит. Между ситами к боковым стенкам рамы крепятся корпуса подшипников 13. Внутри рамы к корпусам приварена защитная труба 14, через которую проходит эксцентриковый вал 9.

На эксцентриковые части вала надеты роликовые подшипники 13, а на концах закреплены дебалансы 10 с регулируемыми грузами 11 (заключенные в кожухе 12) и шкив 5, которому от электродвигателя 6 через клиноременную передачу передается вращение. Короб грохота с помощью тяг 3 и пружинных амортизаторов 4 подвешивается к несущим конструкциям под углом 5-f-30°.

В этих грохотах относительно быстро выходят из строя амортизационные пружины и имеют место повышенные нагрузки на опорные конструкции в результате резонанса при пуске и остановке грохота. Эти недостатки устраняются с применением пневмобаллонных амортизаторов, с помощью которых грохоты можно устанавливать на фундаменте или подвешивать. Пневмобаллонная подвеска (рис. 57, б) состоит из пневмобаллона 5, изготовленного из высокопрочного нейлонового корда с обкладкой из высокопрочной резины, проушины 3, металлоконструкций 4, 6 и 7 каната 2 с коушом 1. Пневмобаллонные подвески значительно долговечней пружинных амортизаторов, обеспечивают плавную остановку, грохота, меняют свою жесткость в зависимости от внутреннего давления в баллоне, уменьшают динамические нагрузки, не создают дополнительного шума, легко заменяются, долговечны и просты в обслуживании. При передаче вращения эксцентриковому валу с дебалансами возникает центробежная (возмущающая) сила, сообщающая вибрирующие — эллиптические движения грохоту, и происходит грохочение перемещающегося по ситам материала, поступающего на них через воронку 7.

Рис. 51. Инерционный вибрационный горизонтальний грохот:

а - вибрационный (дебалансный) механізм; б – схема грохота;

в – перемещения зерен по грохоту; г – схемы действия вибромеханизма.

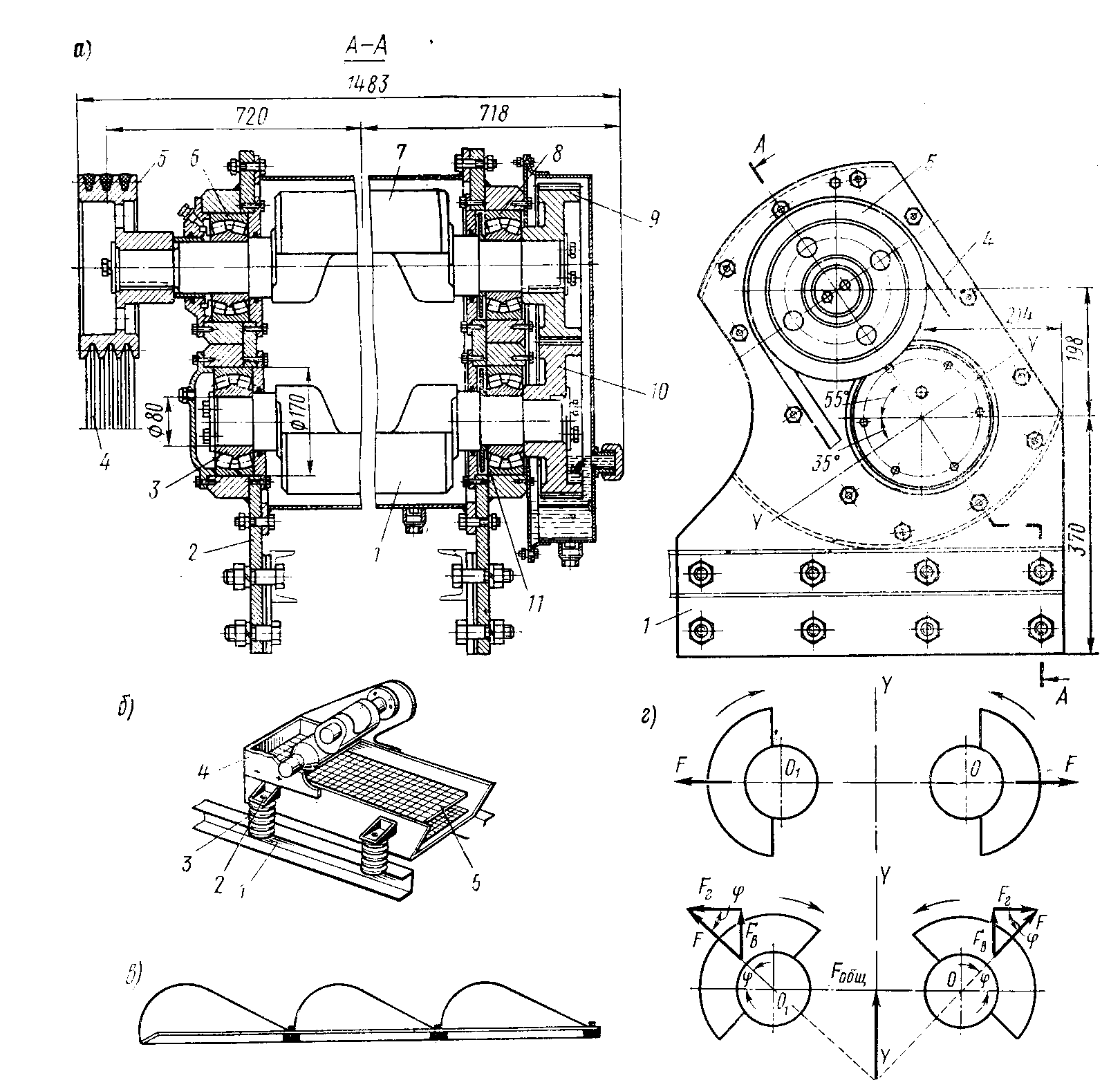

Инерционный горизонтальный грохот (рис. 58) предназначен для сортировки гравия, щебня и других строительных материалов крупностью до 100 мм. Грохот (рис. 58,6) имеет направленные колебания под углом 35° к горизонту. Он состоит из неподвижной рамы 1, на которую четырьмя лапами 2 через винтовые вертикально-установленные цилиндрические пружины 3 опирается короб 4 с двумя рядами сит 5. Применение мощных спиральных пружин, работающих на сжатие и изгиб, повышает надежность опор, упрощает их конструкцию и уменьшает динамическое воздействие на основание. Грохот может подвешиваться и на пружинных подвесках. Короб состоит из боковых листов, соединенных поперечными связями, на которые укладываются сита. Грохот имеет два (или три) сита с разными размерами ячеек: верхнего 26x26, нижнего 5x20 мм. К подвижной раме жестко крепится корпус двухвального дебалансного вибровозбудителя, состоящего (рис. 58, а) из двух дебалансных валов 1 и 7, шейки которых смонтированы в сферических роликовых подшипниках 3, 6, 8 и 11. Дебалансные валы установлены так, что линия А—А, проведенная через их центры, находится под углом 55° к горизонту.

§ 6. ГРОХОТЫ ДЛЯ ПРОЦЕЖИВАНИЯ ТОНКОДИСПЕРСНЫХ МАСС

Грохоты-вибраторы применяют для процеживания тонко дисперсных керамических масс. В фарфорово-фаянсовом производстве топкость масс контролируют ситом № 0063. Для процеживания керамических масс используют сита №01; 008; 0063.

Для процеживания тонкодисперсных керамических масс создано много различных конструкций грохотов. Применяют уже рассмотренные грохоты — на наклонных пружинных стойках, на подвесках, переносные вибраторы, дебалантсные грохоты и др.

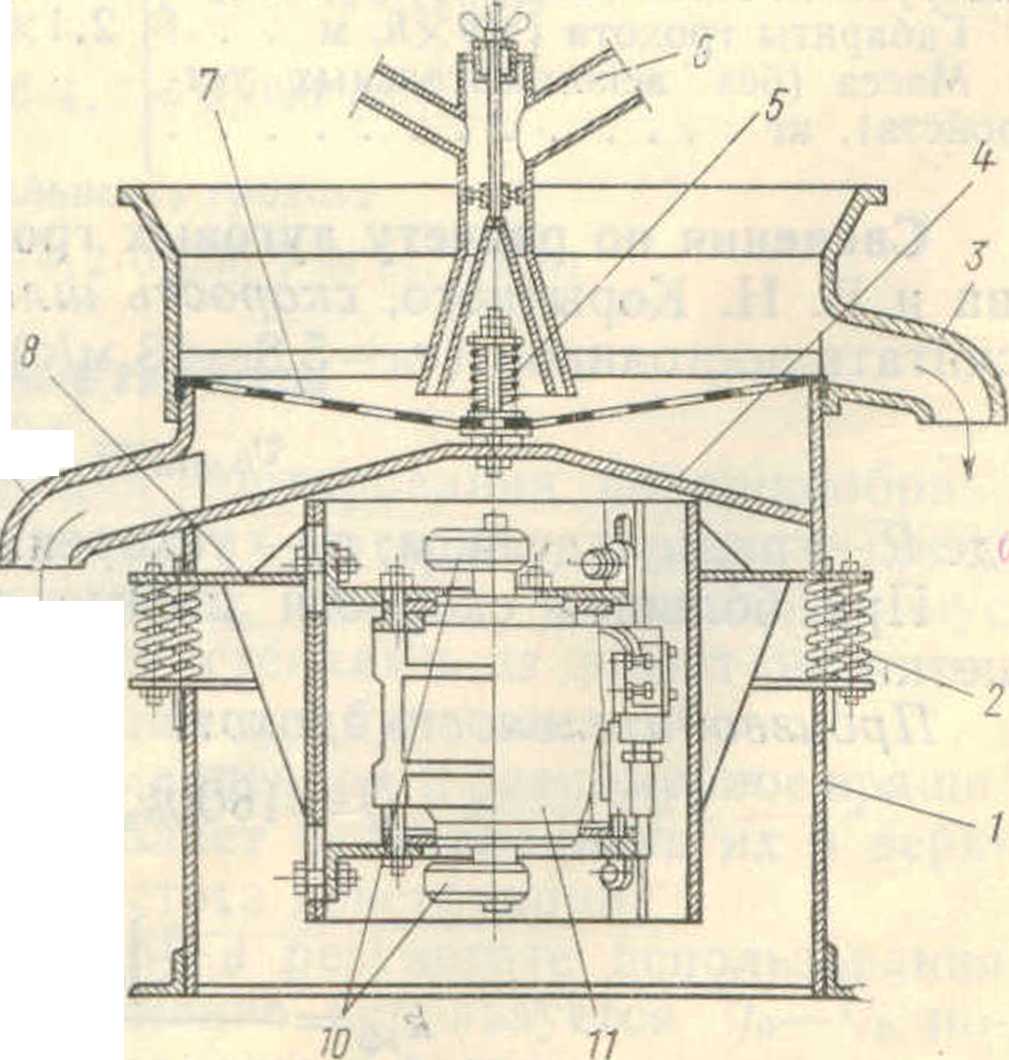

Грохот инерционный дебалансный используют для процеживания и очистки от крупных зерен и слюды тонкодисперсных керамических масс, а в огнеупорной промышленности — для рассева сухих материалов: шамота, двуокиси циркония, кварцитов, высокоглиноземистых шамотов и т. д. Грохот имеет станину 1, к которой с помощью пружин 2 подвешен подвижной корпус 8. В нижней части этого корпуса прикреплен электродвигатель 11 с дебалансами 10, а в верхней части над перегородкой 4 прикреплено сито 7 с помощью пружинного натяжного устройства 5. При вращении двигателя с дебалансами подвижной корпус вместе с сеткой получает вибрирующие движения. Керамическая масса (или огнеупорные материалы) через распределительную трубу 6 подается на сетку и, пройдя через нее, сливается через патрубок 9, а отсев удаляется через патрубок 3.

Для рассева материала на три фракции в грохоте устанавливается две сетки.

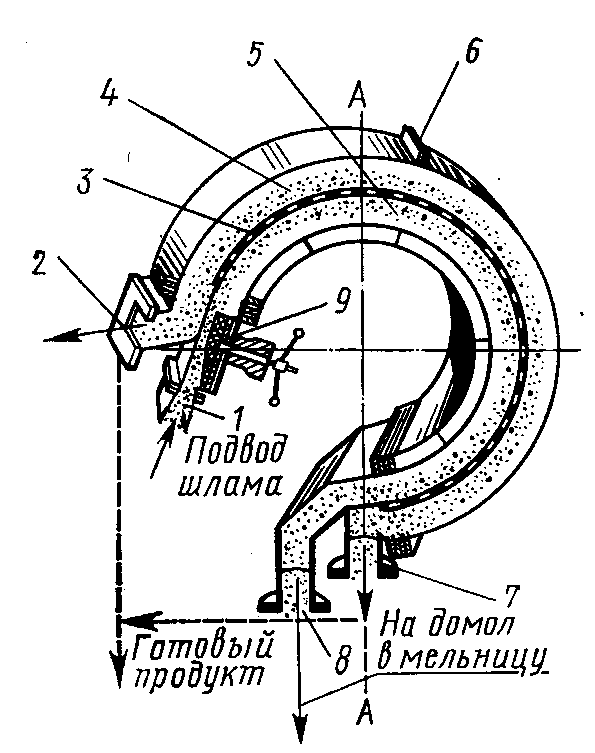

Грохоты дуговые (рис. 60) в связи с применением распылительных сушилок могут найти широкое применение в керамической промышленности для процеживания керамических масс, так как они в сравнении с вибрационными грохотами имеют следующие достоинства: высокую производительность на 1 м2 просеивающей поверхности, равномерный гранулометрический состав в готовом продукте, меньшие габариты, металлоемкость, просты в обслуживании, не имеют движущихся частей.

Грохот ВНИИЦеммаша состоит из выполненного в виде дуги кожуха 6, внутри которого смонтировано такой же формы решето 3 (часто из колосников), делящее кожух на две полости; надрешеточную 4 и подрешеточную 5, клапан 9 и патрубки 1, 2, 7 и 8.

Рис. 60. Схема дугового грохота.

2015-05-05

2015-05-05 5857

5857