1 ДИАГРАММА СОСТОЯНИЯ ЖЕЛЕЗО-ЦЕМЕНТИТ

Структурные составляющие железоуглеродистых сплавов. Начало изучению железоуглеродистых сплавов и процессов термической обработки было положено опубликованной в 1868 г. Работой Д.К. Чернова «Критический обзор статей Лаврова и Калакуцкого о стали и стальных орудиях и собственные исследования Д.К. Чернова по этому же предмету». Д.К. Чернов впервые указал на существование в стали критических точек и дал первое представление о диаграмме железо-цементит. В дальнейшем изучению железоуглеродистых сплавов и построению диаграмм железо-углерод были посвящены работы Ф. Осмонда, Ле-Шателье (Франция), Р. Аустена (Англия), А.А. Байкова и Н.Т. Гудцова (Россия), Розенбаума (Голландия), П. Геренса (Германия) и др.

Основными компонентами, от которых зависит структура и свойства железоуглеродистых сплавов, являются железо и углерод. Чистое железо - металл серебристо-белого цвета; температура плавления 1539°С. Железо имеет две полиморфные модификации: α и γ. Модификация α существует при температурах ниже 911°С и выше 1392°С; γ-железо - при 911-1392°С.

В зависимости от температуры и концентрации углерода железоуглеродистые сплавы имеют следующие структурные составляющие.

1. Феррит (Ф) - твердый раствор внедрения углерода в α-железе. Растворимость углерода в α-железе при комнатной температуре до 0,005%; наибольшая растворимость - 0,02% при 727°С. Феррит имеет незначительную твердость (НВ 80-100) и прочность (σв=250 МПа), но высокую пластичность (δ=50%; φ=80%).

2. Аустенит (А) - твердый раствор внедрения углерода в γ-железе. В железоуглеродистых сплавах он может существовать только при высоких температурах. Предельная растворимость углерода в γ-железе 2,14% при температуре 1147°С и 0,8% - при 727°С. Эта температура является нижней границей устойчивого существования аустенита в железоуглеродистых сплавах. Аустенит имеет твердость НВ 160-200 и весьма пластичен (δ=40-50%).

3. Цементит (Ц) - химическое соединение железа с углеродом (карбид железа Fe3C). В цементите содержится 6,67% углерода. Температура плавления цементита около 1600°С. Он очень тверд (НВ~800), хрупок и практически не обладает пластичностью. Цементит неустойчив и в определенных условиях распадается, выделяя свободный углерод в виде графита по реакции Fe3C→3Fe+C.

4. Графит - это свободный углерод, мягок (НВ 3) и обладает низкой прочностью. В чугунах и графитизированной стали содержится в виде включений различных форм (пластинчатой, шаровидной и др.). С изменением формы графитовых включений меняются механические и технологические свойства сплава.

5. Перлит (П) - механическая смесь (эвтектоид, т. е. подобный эвтектике, но образующийся из твердой фазы) феррита и цементита, содержащая 0,8% углерода. Перлит может быть пластинчатым и зернистым (глобулярным), что зависит от формы цементита (пластинки или зерна) и определяет механические свойства перлита. При комнатной температуре зернистый перлит имеет предел прочности σв=800 МПа; относительное удлинение δ=15%; твердость НВ 160. Перлит образуется следующим образом. Пластинка (глобуль) цементита начинает расти или от границы зерна аустенита, или центром кристаллизации является неметаллическое включение. При этом соседние области обедняются углеродом и в них образуется феррит. Этот процесс приводит к образованию зерна перлита, состоящего из параллельных пластинок или глобулей цементита и феррита. Чем грубее и крупнее выделения цементита, тем хуже механические свойства перлита.

6. Ледебурит (Л) - механическая смесь (эвтектика) аустенита и цементита, содержащая 4,3% углерода. Ледебурит образуется при затвердевании жидкого расплава при 1147°С. Ледебурит имеет твердость НВ 600-700 и большую хрупкость. Поскольку при температуре 727°С аустенит превращается в перлит, то это превращение охватывает и аустенит, входящий в состав ледебурита. Вследствие этого при температуре ниже 727°С ледебурит представляет собой уже не смесь аустенита с цементом, а смесь перлита с цементитом.

Помимо перечисленных структурных составляющих в железоуглеродистых сплавах могут быть нежелательные неметаллические включения: окислы, нитриды, сульфиды, фосфиды – соединения с кислородом, азотом, серой и фосфором. На их основе могут образовываться новые структурные составляющие, например фосфидная эвтектика (Fe+Fe3P+Fe3C) с температурой плавления 950°С. Она образуется при больших содержаниях фосфора в чугуне. При содержании фосфора около 0,5-0,7% фосфидная эвтектика в виде сплошной сетки выделяется по границам зерен и повышает хрупкость чугуна.

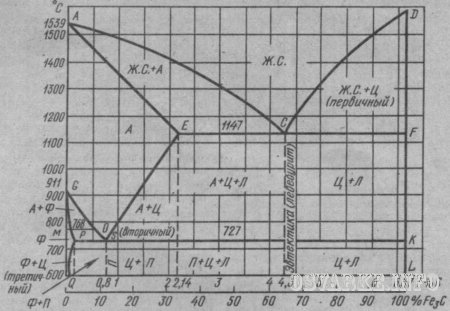

Диаграмма состояния железо - цементит. В диаграмме состояния железо – цементит (Fe-Fe3C) рассматриваются процессы кристаллизации железоуглеродистых сплавов (стали и чугуна) и превращения в их структурах при медленном охлаждении от жидкого расплава до комнатной температуры. Диаграмма (рис.18) показывает фазовый состав и структуру сплавов с концентрацией от чистого железа до цементита (6,67% С). Сплавы с содержанием углерода до 2,14% называют сталью, а от 2,14 до 6,67% - чугуном.

Диаграмма состояния Fe-Fe3C представлена в упрощенном виде. Первичная кристаллизация, т. е. затвердевание жидкого сплава начинается при температурах, соответствующих линии ликвидуса ACD. Точка А на этой диаграмме соответствует температуре 1539° плавления (затвердевания) железа, точка D – температуре ~1600°С плавления (затвердевания) цементита. Линия солидуса AECF соответствует температурам конца затвердевания. При температурах, соответствующих линии АС, из жидкого сплава кристаллизуется аустенит, а линии CD - цементит, называемый первичным цементитом. В точке С при 1147°С и содержании углерода 4,3% из жидкого сплава одновременно кристаллизуется аустенит и цементит (первичный), образуя эвтектику - ледебурит. При температурах, соответствующих линии солидуса АЕ, сплавы с содержанием углерода до 2,14% окончательно затвердевают с образованием аустенита. На линии солидуса ECF сплавы с содержанием углерода от 2,14 до 6,67% окончательно затвердевают с образованием эвтектики (ледебурита) и структур, образовавшихся ранее из жидкого сплава, а именно: в интервале 2,14-4,3% С - аустенита, а в интервале 4,3-6,67% С - цементита первичного (см. рис. 18).

В результате первичной кристаллизации во всех сплавах с содержанием углерода до 2,14%, т. е. в сталях, образуется однофазная структура - аустенит. В сплавах с содержанием углерода более 2,14%, т. е. в чугунах, при первич ной кристаллизации образуется эвтектика ледебурита.

|

|

|

|

|

|

Рис. 18. Диаграмма состояния железо-цементит (в упрощенном виде):

А – аустенит, П – перлит, Л – ледебурит, Ф – феррит, Ц - цементит

|

|

|

Вторичная кристаллизация (превращение в твердом состоянии) происходит при температурах, соответствующих линиям GSE, PSK и GPQ. Превращения в твердом состоянии происходят вследствие перехода железа из одной аллотропической модификации в другую (γ в α) и в связи с изменением растворимости углерода в аустените и феррите. С понижением температуры растворимость уменьшается. Избыток углерода выделяется из твердых растворов в виде цементита.

В области диаграммы AGSE находится аустенит. При охлаждении сплавов аустенит распадается с выделением феррита при температурах, соответствующих линий GS, и цементита, называемого вторичным, при температурах, соответствующих линии SE. Вторичным называют цементит, выделяющийся из твердого раствора аустенита, в отличие от первичного цементита, выделяющегося из жидкого расплава. В области диаграммы GSP находится смесь феррита и распадающегося аустенита. Ниже линии GP существует только феррит. При дальнейшем охлаждении до температур, соответствующих линии PQ, из феррита выделяется цементит (третичный). Линия PQ показывает, что с понижением температуры растворимость углерода в феррите уменьшается от 0,02% при 727°С до 0,005% при комнатной температуре.

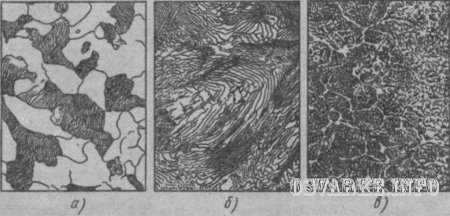

В точке S при содержании 0,8% углерода и температуре 727°С весь аустенит распадается и превращается в механическую смесь феррита и цементита - перлит. Сталь, содержащую 0,8% углерода, называют эвтектоидной (рис. 19,6). Стали, содержащие от 0,02 до 0,8% углерода, называют доэвтектоидными (рис. 19, а), а от 0,8 до 2,14% углерода - заэвтектоидными (рис. 19, в).

При температурах, соответствующих линии PSK, происходит распад аустенита, оставшегося в любом сплаве системы, с образованием перлита, представляющего собой механическую смесь феррита и цементита. Линию PSK называют линией перлитного превращения.

При температурах, соответствующих линии SE, аустенит насыщен углеродом, и при понижении температуры из него выделяется избыточный углерод в виде цементита (вторичного).

Вертикаль DFKL означает, что цементит имеет неизменный химический состав. Меняется лишь форма и размер его кристаллов, что существенно отражается на свойствах сплавов. Самые крупные кристаллы цементита образуются, когда он выделяется при первичной кристаллизации из жидкости.

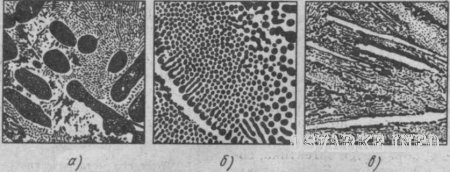

Белый чугун, содержащий 4,3% углерода, называют эвтектическим (рис. 20). Белые чугуны, содержащие от 2,14 до 4,3% углерода, называют доэвтектическими, а от 4,3 до 6,67% углерода - заэвтектическими.

По достижении температуры 727°С (линия PSK) аустенит, обедненный углеродом до эвтектоидного состава (0,8% углерода), превращается в перлит. После окончательного охлаждения доэвтектические белые чугуны состоят из перлита, ледебурита (перлит+цементит) и цементита (вторичного). Чем больше в структуре такого чугуна углерода, тем меньше в нем перлита и больше ледебурита.

Белый эвтектический чугун (4,3% углерода) при температурах ниже 727°С состоит только из ледебурита. Белый заэвтектический чугун, содержащий более 4,3% углерода, после окончательного охлаждения состоит из цементита (первичного) и ледебурита. Следует отметить, что при охлаждении ледебурита ниже линии PSK входящий в него аустенит превращается в перлит, т. е. ледебурит при комнатной температуре представляет собой уже смесь цементита и перлита. При этом цементит образует сплошную матрицу, в которой размещены колонии перлита. Такое строение ледебурита является причиной его большой твердости (НВ>600) и хрупкости.

Диаграмма состояния железо-цементит имеет большое практическое значение. Ее применяют для определения тепловых режимов термической обработки и горячей обработки давлением (ковка, горячая штамповка, прокатка) железоуглеродистых сплавов. Ее используют также в литейном производстве для определения температуры плавления, чтo необходимо для назначения режима заливки жидкого железоуглеродистого сплава в литейные формы.

|

|

|

Рис. 19. Микроструктура:

а – доэвтектоидная сталь – феррит (светлые участки) и перлит (темные участки) при 500х увеличении, б – эвтектоидная сталь – перлит (1000х), в – заэвтектоидная сталь – перлит и цементит в виде сетки (200х)

Рис. 20. Микроструктура белого чугуна при 500х увеличении:

а- доэвтектический чугун – перлит (темные участки) и ледебурит (цементит вторичный в структуре не виден), б – эвтектический чугун – ледебурит (смесь перлита и цементита), в – заэвтектический чугун – цементит (светлые пластины) и ледебурит

2 Твердые сплавы

Твердые сплавы

Металлокерамические сплавы в зависимости от содержания в них карбидов вольфрама, титана, тантала и кобальта приобретают различные физико-механические свойства. По этой причине твердые сплавы представлены в трех группах: вольфрамовой, титановольфрамовой и титанотанталовольфрамовой.

Твердые сплавы выпускаются в виде пластинок различных форм и размеров, получаемых методом порошковой металлургии (прессованием и спеканием). Основой для них служат порошки твердых зерен карбидов тугоплавких металлов (вольфрама, титана, тантала), сцементированных кобальтом.

Промышленностью выпускаются три группы твердых сплавов: вольфрамовые - ВК, титановольфрамовые - ТК и титанотанталовольфрамовые - ТТК.

В обозначении марок сплавов используются буквы: В - карбид вольфрама, К - кобальт, первая буква Т - карбид титана, вторая буква Т - карбид тантала. Цифры после букв указывают примерное содержание компонентов в процентах. Остальное в сплаве (до 100%) - карбид вольфрама. Буквы в конце марки означают: В - крупнозернистую структуру, М - мелкозернистую, ОМ - особомелкозернистую.

Характерными признаками, определяющими режущие свойства твердых сплавов, являются высокая твердость, износостойкость и красностойкость до 1000°C.Вместе с тем эти сплавы обладают меньшей вязкостью и теплопроводностью по сравнению с быстрорежущей сталью, что следует учитывать при их эксплуатации.

При выборе твердых сплавов необходимо руководствоваться следующими рекомендациями.

Вольфрамовые сплавы (ВК), по сравнению с титановольфрамовыми (ТК), обладают при резании меньшей температурой свариваемости со сталью, поэтому их применяют преимущественно для обработки чугуна, цветных металлов и неметаллических материалов.

Сплавы группы ТК предназначены для обработки сталей.

Титанотанталовольфрамовые сплавы, обладая повышенной точностью и вязкостью, применяются для обработки стальных поковок, отливок при неблагоприятных условиях работы.

Для тонкого и чистового точения с малым сечением стружки следует выбирать сплавы с меньшим количеством кобальта и мелкозернистой структурой.

Черновая и чистовая обработки при непрерывном резании выполняются основном сплавами со средним содержанием кобальта.

При тяжелых условиях резания и черновой обработке с ударной нагрузкой следует применять сплавы с большим содержанием кобальта и крупнозернистой структурой.

В последнее время появилась новая безвольфрамовая группа твердых сплавов, в которой карбид вольфрама заменен карбидом титана, а в качестве связки используются никель и молибден (ТН-20, ТН-30). Эти сплавы имеют несколько сниженную прочность против вольфрамовых, но обеспечивают получение положительных результатов при получистовой обработке вязких металлов, меди, никеля и др.

Основные характеристики и области применения безвольфрамовых твердых сплавов

Кубический нитрид бора (КНБ). Это относительно новый поликристаллический материал, применяемый для режущих инструментов. Твердость КБН достигает 88 000 МПа (9000 кгс/мм.кв.), приближаясь к твердости алмаза. Теплостойкость его составляет 1400-1500°C. В зависимости от исходных материалов и технологии изготовления (давление, температура, время выдержки) физико-механические параметры поликристаллов КНБ несколько различаются. Имеются следующие распространенные марки отечественного КНБ: эльбор - Р; гексанит - Р; исмит - I и II; композит 0,5; ПТНБ.

Вставные ножи фрез (торцовых насадных; дисковых двух - и трехсторонних) армируются КНБ путем пайки заготовок в вакууме и на воздухе.

Покрытие пластин твердого сплава высокоизносостойким компонентом из карбидов и нитридов титана, вольфрама, окиси алюминия и др. в 2-3 раза повышает стойкость инструментов (фрез), не снижая при этом прочность. Основано это на следующем: любой твердый сплав состоит из двух основных частей. Первая - карбиды, нитриды - сообщает материалу высокие твердость, износостойкость, но одновременно с этим и хрупкость. Вторая - связка - сообщает пластинке прочность, но снижает ее износостойкость.

Применение покрытий дает возможность в качестве основы пластин использовать сплавы с высоким содержанием связки, что обеспечивает прочность, и иметь режущий хрупкий, но твердый износостойкий поверхностный слой.

Применение покрытий дает возможность в качестве основы пластин использовать сплавы с высоким содержанием связки, что обеспечивает прочность, и иметь режущий хрупкий, но твердый износостойкий поверхностный слой.

Покрытия наносятся при формировании пластин, во время второй операции, перед спеканием, путем напрессования порошкообразной смеси из нитпилов.

Свойства и назначение твердых сплавов

|

Сплав — смесь, состоящая из нескольких компонентов, из которых по крайней мере один является металлом.

Сплавы обнаруживают металлические свойства, такие как, например, металлический блеск, электропроводность и теплопроводность. Компоненты могут быть как химическими элементами, так и химическими соединениями. Макроскопические свойства сплавов отличаются от свойств их компонентов.

Сплав получают обычно с помощью смешивания компонентов в расплавленном состоянии с последующим охлаждением. В случае, если компоненты в расплавленном состоянии друг в друге не растворяются, производится смешивание порошков с последующим спеканием (так получаются, например, многие сплавы вольфрама).

Огромное значение имеют сплавы на основе алюминия и железа. В состав некоторых сплавов входят неметаллы, например углерод, кремний, бор. В технике применяется более 5 тыс. сплавов.

Широко используемые сплавы в промышленности

Сталь

Чугун

Бронза

Латунь

Баббит

Манганин

Нихром

Победит

Дюралюминий

1.Сталь (польск. stal, от нем. Stahl) — деформируемый (ковкий) сплав железа с углеродом (и другими элементами), содержание углерода в котором не превышает 2,14 %. Углерод придаёт прочность сплавам железа.

Сталь — важнейший конструкционный материал для машиностроения, транспорта и т. д.

2.Чугу́н — многокомпонентный сплав на основе железа, содержание углерода в котором превышает 2,14%. Чугуны содержат постоянные примеси (Si, Mn, S, P), а в некоторых случаях также легирующие элементы (Cr, Ni, V, Al и др.). Как правило, чугун хрупок. Мировое производство чугуна в 2007 составило 953 млн. тонн (в том числе в Китае - 477 млн. тонн).

3.Бро́нза — сплав меди с оловом, алюминием, кремнием, бериллием и другими элементами, за исключением цинка и никеля.

4.Латунь — сплав, состоящий из 60,5—97 % меди и 3—39,5 % цинка.

Плотность — 8450—8700 кг/м³, температура плавления — 900—1050 °C. Латунь обладает высокой стойкостью против коррозии во многих средах, хорошо обрабатывается. Она успешно используется в конструкциях, работающих при отрицательных температурах.

5.Баббит — антифрикционный сплав на основе олова или свинца, предназначаемый для использования в виде слоя, залитого по корпусу вкладыша подшипника.

В качестве присадок могут быть использованы: сурьма, медь, никель, мышьяк, кадмий, теллур, кальций, натрий, магний. Температура плавления — 300—440°C. Первый подшипниковый сплав разработан американцем И. Бэббитом в 1839 году.

6.Манганин — сплав на основе меди с добавкой марганца (11,5—13,5 %) и никеля (2,5—3,5 %), характеризующийся чрезвычайно малым изменением электрического сопротивления в области комнатных температур. Впервые предложен в Германии в 1889.

К манганинам относят также некоторые сплавы на основе серебра с добавками марганца (до 17 %), олова (до 7 %) и других элементов (так называемые серебряные манганины).

7.Нихром — сплав, состоящий из 55—78% никеля, 15—23% хрома, 1,5% марганца, остальное — Fe.

8.Победит — твёрдый сплав карбида вольфрама WC и кобальта в соотношении 90% и 10%, соответственно. По твёрдости равен алмазу (80—90° по шкале Роквелла), применяется при бурении горных пород.

Разработан в 1929 году в СССР, где в основном использовался для режущих инструментов. При создании используются методы порошковой металлургии.

9.Дюралюми́ний — сплав из алюминия, легированного добавками 4,6—5,2% меди, до 1,5% магния, до 0,7% железа и до 0,1% марганца.

2015-04-20

2015-04-20 1206

1206