Для увязки монтажной и заготовительной оснастки создаются в процессе объемной отработки бортовых систем полные и частичные эталоны. Объектами эталонирования являются наиболее сложные элементы систем: трубопроводы, электрожгуты, монтажные узлы (гидропанели, электропанели, электрораспределительные коробки и т.д.).

Полный эталон отражает все свойства элемента, который они воспроизводят, и может быть установлен на строящиеся машины. Частичный эталон отражает основную форму и размеры и изготавливается из материалов легко обрабатываемых (дерева, пластмассы). Эталоны используются как носители исходной геометрической информации, необходимой для создания технологической оснастки, как образцы качества монтажа. Они передаются в серийное производство для изготовления по ним заготовительной, монтажной и контрольной оснастки.

Рассмотрим пример эталонирования элемента электросистемы -электрожгута. По чертежу получают заготовку эталона электрожгута, которая представляет собой проводники, уложенные и связанные, но без штепсельных разъемов и наконечников. В процессе обработки на объемном плазе (макете, эталонной машине) уточняют трассы прокладки, места крепления, места выхода и длины ответвлений и другие параметры. Работа производится совместно с отработкой других коммуникаций и установленных элементов оборудования систем или их макетов. По месту производится оформление штепсельных разъемов и наконечников. Полученный электрожгут хранится как эталонный. С него снимается необходимая информация для резки проводников и раскладки электрожгутов на монтажных плазах. С эталона жгута информация может быть перенесена на специальную пленку для размножения. Аналогичным образом эталонируются и другие элементы электропроводных систем. При эталонировании обращается внимание также на качество монтажных работ, являющееся образцом для серийного исполнения.

|

|

|

Процесс создания эталона трубопроводов состоит из следующих этапов:

- изготовление шаблона из мягкого материала согласно трассе прокладки с учетом зазоров, радиусов изгиба и других факторов;

- получение заготовки эталона трубопровода из рабочего материала по шаблону;

- прокладка заготовки эталона на объемном плазе и подсоединение к агрегатам и штуцерам, установленным на объемном плазе;

- отработка заготовки эталона на объемном плазе (подгибка, заделка наконечников и т.д.);

- утверждение заготовки в качестве эталона;

- изготовление по эталону рабочих шаблонов и контрольных приспособлений;

- изготовление по шаблонам серийных трубопроводов;

- контроль формы и размеров трубопроводов на контрольной оснастке;

|

|

|

- монтаж трубопроводов на серийных машинах.

Особую сложность представляет эталонирование труб большого диаметра, имеющих большую жесткость. Как правило, их отработка производится в первую очередь.

При монтажных работах необходимо обеспечивать требования к точности взаимного расположения блоков по стыкам с элементами планера, блоков и межблочных коммуникаций по стыкам и платам, по стыкам и разъемам коммуникаций. Для этих целей необходима монтажная оснастка, подлежащая точной взаимной увязке при изготовлении. Основными видами монтажной оснастки являются:

- разделочные приспособления для разъемов под элементы бортовых систем;

- монтажные приспособления, обеспечивающие точное взаимное расположение блоков и монтажных узлов на планере;

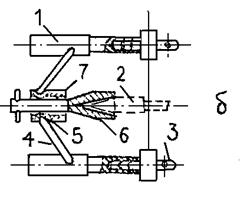

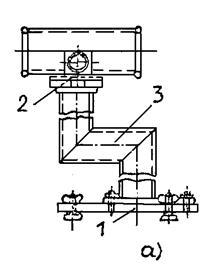

- приспособления, фиксирующие разъемы коммуникаций (рис. 2.5);

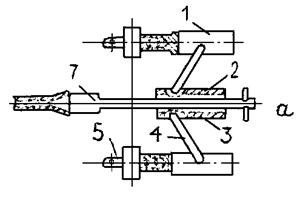

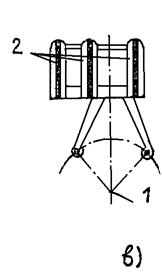

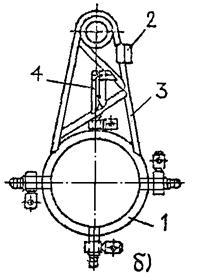

- контрольно-регулировочные приспособления для обеспечения точной установки специальных устройств (например, гидроплат, механизмов перегрузки) (рис. 2.6).

Приспособления могут быть комбинированными, т.е. сочетать все предъявленные требования. Примеры конструктивных схем приспособлений представлены на рис. 2.5 и 2.6.

Рис. 2.5. Схемы приспособлений для фиксации разъемов коммуникаций: а – 1 – узел навески; 2 – монтажный цемент; 3 – узел фиксации; 4 – каркас; 5 – вилка рамы каркаса; 6 – трубопровод; 7 – фиксатор; б – 1 – узел навески; 2 – штуцер; 3 – вилка рамы каркаса; 4 – каркас; 5 – узел фиксации; 6 – фиксатор; 7 – цемент.

Рис. 2.6. Схема контрольно-регулировочного приспособления для установки механизма перегрузки в линию полета: а – основная часть: 1 – установочный узел; 2 – крепление наводящей трубки; 3 – каркас; б – первая мишень: 1 – узел навески; 2 – узел мишени; 3 – каркас; 4 – отвес; в – вторая мишень: 1 – узел навески; 2 – узел второй мишени.

2015-04-23

2015-04-23 830

830