Машины для измельчения подразделяют на дробилки и мельницы. Дробление производят в основном с помощью дробилок следующих типов: щековых, конусных, валковых, роторных и молотковых.

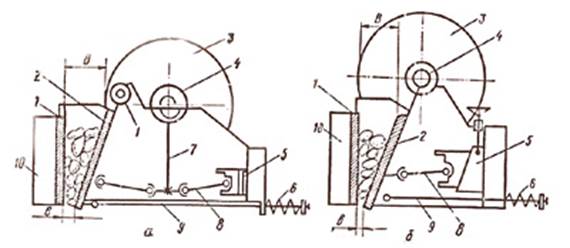

Щековые дробилки применяют для крупного (размер кусков 100 - 350 мм) и среднего (40 - 100 мм) дробления. В зависимости от кинематических особенностей механизма щековые дробилки разделяют на две основные группы: дробилки с простым движением щеки (рисунок 1, а), у которых движение подвижной щеки осуществляется от кривошипа, при этом траектории движения точек подвижной щеки представляют собой части дуги окружности; дробилки со сложным движением подвижной щеки (рисунок 1, б), у которых кривошип 4 и подвижная щека 2 образуют единый элемент, в этом случае траектории движения точек подвижной щеки 2 представляют собой замкнутые кривые, чаще всего эллипсы.

а - с простым движением щеки; б - со сложным движением подвижной щеки;

1, 2 – неподвижная и подвижная щеки; 3 – маховик; 4 – эксцентриковый (главный) вал; 5 – гнездо упора распорных плит; 6 – пружины замыкающего механизма;

|

|

|

7 – шатун; 8 – распорная плита; 9 – тяга замыкающего механизма; 10 – станина;

11 – ось подвеса подвижной щеки; в – ширина разгрузочной щели (минимальная)

Рисунок 1 – Конструктивные схемы щековых дробилок

На дробилках с простым движением дробящие плиты служат больше, чем на дробилках со сложным движением, так как ход сжатия у них меньше. Недостатком дробилок с простым движением является малый ход сжатия в верхней части камеры дробления, куда попадают крупные куски материала, для надежного захвата и дробления которых необходим большой ход. Дробилка со сложным движением проще по конструкции, компактнее и у нее меньше металлоемкость.

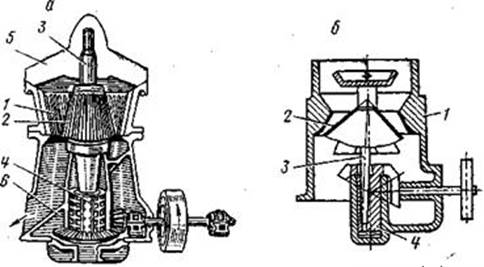

Конусные дробилки широко используют при переработке различных горных пород на второй и третьей стадиях дробления. Имеются конусные дробилки среднего и мелкого дробления (типа КСД и КМД), которые кроме горнодобывающих отраслей также используют в промышленности строительных материалов. Также конусные дробилки бывают с крутым конусом (рисунок 2, а) и с пологим конусом (рисунок 2, б).

а — с крутым конусом; б — с пологим конусом; 1 – наружная неподвижная броня или внешний конус; 2 – внутренняя броня или дробящий внутренний конус; 3 – вал эксцентрика; 4 – корпус эксцентрика; 5 - загрузочная воронка; 6 – корпус чаши

Рисунок 2 – Схемы конусных дробилок

Конструкция конусных дробилок представляет собой основание, цилиндрический корпус, собственно конус, чашу, ведомый и ведущий дебалансы и электродвигатель.

Корпус оборудования - это наружный и внутренний цилиндры. Дебалансы, ведущий и ведомый, установлены в полости, которая образована внутренним цилиндром и опорой. Затем - чаша. Она ввинчивается в резьбу наружного цилиндра. При помощи стопорных винтов упорную чашу соединяют дробящий конус. Благодаря вращению дробящего конуса и устанавливается крупность материала.

|

|

|

Принцип работы конусной дробилки: в чашу загружается материал, после этого он отправляется в дробящую полость. В этой полости частицы материала подвергаются тройному действию - деформации, сжатию и сдвигу. Процесс дробления и выдачи готового продукта в конусной дробилке протекает непрерывно.

Что касается производительности, то она зависит от физических свойств материала, а также размеров измельчаемого материала на входе и требуемого размера на выходе.

Для того чтобы срок службы оборудования увеличился в разы, следует устанавливать его в сухом и вентилируемом помещении.

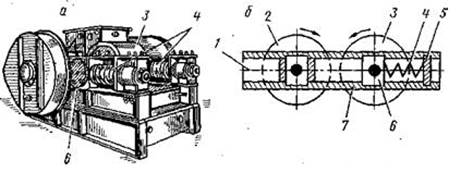

С помощью валковых дробилок (рисунок 3, а) дробят камень небольших размеров и используют их, как правило, на вторичной стадии дробления.

а — общий вид; б — схема; 1 — станина; 2 и 3 — подвижный и неподвижный валки; 4 — пружины; 5 — упор; 6 — подвижный подшипник; 7 — направляющая

Рисунок 3 - Валковая дробилка

Процесс дробления в валковых дробилках (рисунок 3, б) сводится к следующему: кусковой материал загружается на два параллельных валка 2 и 3, вращающихся навстречу друг другу. Поверхность валков бывает гладкой, рифленой или зубчатой. Широкое применение находят дробилки с гладкой и рифленой поверхностью валков. Привод валковых дробилок бывает одинарный и двойной. Одинарный привод состоит из двигателя, ременной и зубчатой передачи. Пружина 4 удерживает один из валков в рабочем положении и регулирует максимальное и минимальное расстояние между валками. При двойном приводе вращение каждому валку передается от самостоятельного двигателя посредством ременной или зубчатой передачи.

Дробилки ударного действия бывают молотковые и роторные. В этих дробилках процесс дробления происходит при соударении дробимого материала с быстровращающимися рабочими органами (молотками или билами), а также с ограждающими элементами машины — отбойными плитами или колосниковыми решетками.

Роторные дробилки имеют один или два ротора. Роторные дробилки применяют для дробления малоабразивных материалов и горных пород с пределом прочности до 150 МПа. Степень измельчения материала в однороторной дробилке i = 25, а в двухроторной i = 50, что значительно превышает степень измельчения в щековых и конусных дробилках.

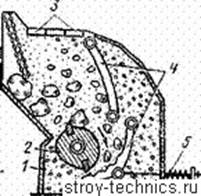

Однороторная дробилка (рисунок 4) состоит из корпуса, в котором расположены один или два ударных элемента ротора 2. Куски породы с помощью питателя подаются в загрузочное отверстие. Била ротора наносят удары поступающим в дробилку кускам материала и под их действием куски разбиваются на части и с большой силой отбрасываются на отбойные плиты, укрепленные внутри на стенках корпуса. После удара о плиты куски вновь измельчаются и, отлетая от них вновь, попадают на била. Таким образом, процесс измельчения продолжается до тех пор, пока материал не будет соответствовать ширине щелей колосниковой решетки 4 и не просеется через нее.

1 — корпус; 2 — ротор; 3 — отбойные плиты; 4 — лосниковые решетки; 5 — амортизационная пружина

Рисунок 4 - Схема однороторной дробилки

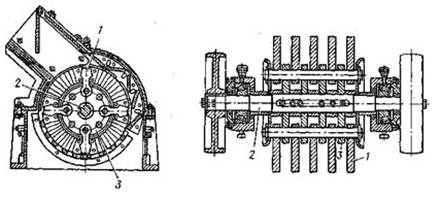

Молотковые дробилки (рисунок 5) применяются для дробления хрупких, мягких пород, не обладающих абразивностью, а также глинистых материалов. Молотковые дробилки измельчают материал крупностью 500—600 мм до крупности 25—35 мм при первичном дроблении и от 100—300 мм до 10 мм при вторичном дроблении.

1 — молоток; 2 — вал ротора; 3 – диск

Рисунок 5 - Молотковая дробилка

|

|

|

Молотковые дробилки могут быть одно- и двухроторные, реверсивные (с вращением ротора в обе стороны) и нереверсивные с колосниковой решеткой и без нее.

Оборудование и приборы: лабораторная щековая дробилка со сложным движением щеки, миллиметровая линейка.

2015-05-10

2015-05-10 2060

2060