В приведенных выше конструкциях барабанных тормозных механизмов привод (разведение) колодок осуществляется с помощью одностороннего или двустороннего гидравлического цилиндра. Такой способ естествен при использовании гидравлического привода тормозов. При иных типах привода используются другие механизмы разведения колодок (разжимные устройства).

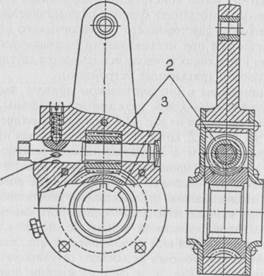

При механическом и пневматическом приводе чаще всего используют рычажно-кулачковые разжимные механизмы. Пример такого механизма приведен на рис. 14.7. Шток пневматической камеры воздействует на рычаг 2, который поворачивает вал кулака J, разжимающего колодки 1 и 4. Эксплуатационная регулировка зазоров в тормозном механизме производится путем вращения кулака. Угол поворота кулака, необходимый для регулировки, довольно велик. Рычаг же не должен далеко отклоняться от положения, перпендикулярного штоку камеры, во избежание заметного уменьшения плеча действия силы, прикладываемой к нему со стороны этого штока. Поэтому вращение кулака при регулировке осуществляют не путем удлинения штока при помощи резьбового регулировочного устройства, что было бы проще, а за счет изменения положения вала кулака относительно рычага. Для этого, как показано на рис. 14.8, между рычагом и валом кулака встраивают червячный механизм.

|

|

|

При вращении червяка кулак поворачивается относительно неподвижного рычага и раздвигает колодки. Вал червяка 2 имеет несколько лунок 7, в которые при вращении попадает подпружиненный шарик. Попадая в лунку, шарик издает характерный щелчок. Такое устройство имеет двойное назначение. Первое состоит в облегчении регулировки, так как ее в данном случае можно выполнить, подведя колодки вплотную к барабану, а затем повернуть вал червяка назад — на заранее установленное число щелчков. Второе назначение -фиксирование вала червяка после регулировки.

Тормозной механизм с кулачковым разжимным устройством на первый взгляд парадоксален с точки зрения самоусиления. С одной стороны, элементарные касательные силы трения, действующие на колодки со стороны барабана, должны создавать на одной колодке эффект самоусиления, а на другой колодке эффект самоослабления. Но, с другой стороны, разжимающий колодки кулак имеет два симметричных профиля, обуславливающих одинаковое перемещение и одинаковый износ колодок. По этому признаку данную конструкцию называют механизмом с равными перемещениями, в отличие от конструкции, показанной на рис. 14.2, которую называют механизмом с равными приводными силами. Если колодки имеют одинаковую длину и одинаковый износ, значит, они совершают одинаковую работу и, следовательно, у них отсутствует эффект самоусиления и самоослабления.

|

|

|

Рис. 14.8. Рычаг разжимного устройства барабанного тормоза с червячным регулировочным механизмом

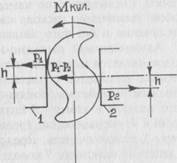

Для уточнения этого вопроса рассмотрим приведенную на рис. 14.9 схему нагружения разжимного кулака. Подводимый к кулаку крутящий момент МКУЛ реализуется в виде суммы крутящих моментов Р1 • h + P2 • h = МКУЛ, при этом оба слагаемых суммы вовсе не должны быть равны. Практически левая колодка /, имеющая самоусиление и в силу чего прижимающаяся к барабану сильнее из-за наличия упругой податливости барабана, накладки,

Рис. 14.9. Схема нагружения разжимного кулака барабанного тормоза

колодки и т.п., ослабляет свое взаимодействие с кулаком, уменьшая силу Pi. Высвободившаяся вследствие этого сила перекладывается с левого профиля кулака на правый профиль, увеличивая силу Р2 и компенсируя имеющийся на правой колодке 2 эффект самоослабления, в результате чего тормозной механизм в целом начинает работать без самоусиления, а на опору кулака действует сила Рг- Р1

Однако странности рассматриваемого механизма на этом не кончаются. Несмотря на симметричный профиль кулака и логичность приведенных выше рассуждений, на практике наблюдается повышенный износ левой колодки по сравнению с правой, как это и должно было бы быть при наличии эффекта самоусиления-самоослабления. Данная странность объясняется большой величиной опорной силы /2 - pi и консольной установкой кулака. Эти обстоятельства приводят к заметному упругому смещению кулака и, следовательно, к проявлению в реальных механизмах эффекта самоусиления-самоослабления, хотя и в меньшей степени проявляющегося.

Слабым местом кулачкового механизма разжима колодок является контакт «кулак —колодка». С одной стороны, здесь действуют очень большие силы. С другой стороны, весьма трудно обеспечить смазывание этого контакта и защиту его от грязи. Для уменьшения изнашивания колодки на ней укрепляют пластину, имеющую высокую твердость, а для повышения КПД между колодками и кулаком иногда, как в конструкции, показанной на рис. 14.7, ставят ролик. Однако существенного повышения КПД при этом достигнуть не удается из-за невозможности обеспечить большую величину диаметра ролика по сравнению с диаметром его оси. В итоге КПД рычажно-кулачкового разжима колодок остается низким и в случае сильного загрязнения механизма без ролика может иметь значение 0,6. Это обстоятельство в случае пневматического привода вынуждает для получения расчетной величины приводной силы колодок применять пневматические камеры большего диаметра, что влечет за собой увеличение расхода сжатого воздуха и, что самое главное, увеличение и без того немалого времени срабатывания тормозов.

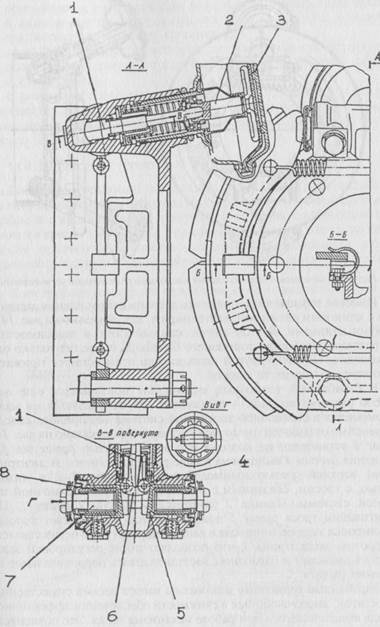

Альтернативой рычажно-кулачковому механизму разжима колодок является клиновой механизм. Конструкция барабанного тормозного механизма с пневматическим приводом и клиновым разжимным устройством показана на рис. 14.10. При поступлении сжатого воздуха в камеру 3 шток 2 давит на клин 1, который через ролики 4, уменьшающие трение, воздействует на плунжеры 5. Плунжеры 5, в свою очередь, через регулировочные устройства 8 приводят в действие толкатели 7 колодок. Сепаратор 6 определяет положение роликов при отсутствии давления воздуха в камере 3.

Помимо увеличения быстродействия тормозов, что определяется в основном большей жесткостью механизма привода, механизмы с клиновыми разжимными устройствами имеют ряд других преимуществ по сравнению с механизмами с кулачковым разжимом. Клиновые разжимные устройства имеют меньшую массу, лучше приспособлены для автоматической регулировки, их проще защитить от грязи и воды, следовательно, трение в них будет меньше и стабильнее.

|

|

|

Недостаток клинового разжимного устройства состоит в большей стоимости и сложности производства. Это объясняется тем, что из-за конструктивной невозможности применения роликов большого диаметра в контактах «клин —ролик» и «ролик —плунжер» действуют очень большие контактные напряжения, требующие весьма высокой твердости поверхностей и высокой чистоты их обработки.

С точки зрения самоусиления тормозные механизмы с клиновым разжимным устройством могут быть спроектированы двумя способами. Если клин установить в жестких направляющих, то будет получен механизм с равными перемещениями, то есть без самоусиления. Если же применить плавающий, то есть свободно опирающийся на ролики клин, то получится механизм с практически равными приводными силами. Слово «почти» употреблено здесь вследствие того, что в таком варианте конструкции клин при работе будет немного наклоняться и, строго говоря, приводные силы не будут одинаковы.

Нетрудно видеть, что в первом варианте конструкции на клин, как и на кулак в механизмах с кулачковым разжимом, будет действовать большая поперечная сила, которая вынудит конструктора резко увеличить сечение клина и заставит применить массивные направляющие, в которых к тому же создастся большое трение. Очевидно, что такой вариант конструкции нерационален, и тормозные механизмы с клиновым разжимом выполняются с плавающим клином.

Рис. 14.10. Барабанный тормоз с одним клиновым разжимным устройством

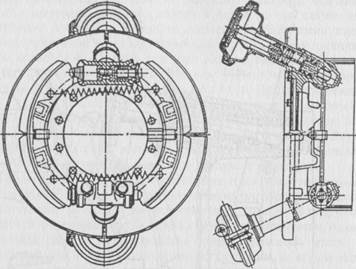

Рис. 14.11. Барабанный тормоз с двумя клиновыми разжимными устройствами

Имеется возможность повысить степень самоусиления механизмов с клиновым разжимом, выполнив их, как показано на рис. 14.11, с двумя клиньями. В этом случае каждый клин, в зависимости от направления вращения тормозного барабана, приводит только одну из колодок. Плунжер другой колодки при этом остается прижатым к корпусу и служит ее опорой.

В барабанных тормозных механизмах применяется еще один способ разжима колодок - рычажный. Он используется на малых автомобилях в стояночной тормозной системе для привода колодок независимо от рабочей тормозной системы. Как показано на рис. 14.3, рычаг 5 установлен на колодке 3 с возможностью вращения. Ось вращения рычага 4 выполнена в виде регулировочного эксцентрика. Рычаг верхней частью взаимодействует с планкой 2, а нижней частью, с тросом, связанным с рукояткой привода стояночной тормозной системы. Планка 2 упирается в другую колодку 1. При вытягивании троса рычаг J поворачивается и раздвигает колодки. Регулировка зазоров в приводе в данной конструкции осуществляется поворотом эксцентрика 4, что позволяет после регулировки зазора между колодками и барабаном восстанавливать первоначальное положение рычага 5.

|

|

|

Барабанные тормозные механизмы имеют весьма существенный недостаток, заключающийся в сложности обеспечения эффективного отвода выделяющегося при работе механизма тепла. Это объясняется несколькими обстоятельствами: внутренняя поверхность барабана примерно наполовину закрыта от охлаждающего воздуха фрикционными накладками; воздушный объем, заключенный внутри барабана, очень плохо обменивается с окружающим воздухом. Улучшить воздухообмен в данном случае затруднительно из-за опасности ухудшения грязезащиты тормозного механизма;

ограниченная, хотя и неплохая, теплопроводность металлов не позволяет тепловому потоку быстро достичь внешней поверхности барабана.

В результате энергоемкость барабанных тормозных механизмов оказывается невысокой. Поэтому на скоростных автомобильных транспортных средствах барабанные механизмы постепенно вытесняются дисковыми.

2015-05-12

2015-05-12 7361

7361