В зависимости от условий транспортировки и хранения кип волокна весом 200 – 250 кг они могут иметь влажность от 8 % до 20%. В процессе трепания, рыхления, прочеса, лентообразования и прядения волокно подсыхает до равновесной влажности порядка 6 – 10%. В результате этого фактический выход волокна снижается по весу на 1 – 8%. В связи с этим возникает необходимость при приемке кип на текстильные фабрики измерять влажность волокна [16].

По известному выражению относительная влажность m волокна (или волокнистого материала) определяется как

m = (G вл – G сух)×100/ G вл = (1 – G сух/ G вл)×100,

где G вл и G сух – вес соответственно влажного и сухого волокна.

Так как

G = ρ V,

где ρ – плотность, а V – объем волокна, то

m = (1 – ρсух/ρвл)100.

Отсюда следует, что на результаты измерения влажности влияет плотность волокна, так как она зависит от усилия пресса при формировании кип одного и того же объема.

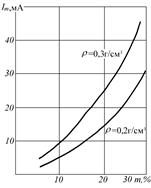

Экспериментально установлено, что зависимость выходного сигнала Іm емкостного преобразователя от влажности m волокна с различной плотностью ρ (рис. 2.62) описывается выражением

|

|

|

Іm = m 1,48ρ.

В этом случае абсолютная ошибка измерения влажности без учета влияния плотности может достигать 5 – 7% относительной влажности волокна.

Для оценки возможности использования ИК ОЭП в качестве измерителя плотности волокнистой массы была экспериментально установлена зависимость энергетической яркости B отр1 однократно отраженного от волокна потока излучения в зависимости от угла β взаимного расположения источника и приемника излучение – ИК светодиода и фотодиода:

Β отр1 = B 0е – tgβ/2μ(β) /sin β,

где B 0 – яркость излучаемого светодиода потока;

μ(β) – индикатриса рассеивания.

В эксперименте угол β изменяется от 0° до 180° при фиксированном расстоянии между светодиодом и фотодиодом. Результаты эксперимента и расчеты на ПЭВМ позволили сделать вывод, что наибольшая чувствительность ИК ОЭП плотности волокнистой массы имеет место при значении

β = 42° ¸ 45°.

На рис. 2.63 приведены экспериментально полученные кривые зависимости выходного сигнала І ρ от плотности ρ волокна, его влажности m и угла β. Из графиков видно, что ошибка измерения плотности ρ волокна от его влажности m не превышает 0,005 г/см3. Максимальная чувствительность к плотности волокна наблюдается при β = 45°, а минимальная – при

β = 0° и β = 90°.

Пренебрегая малой нелинейностью характеристики зависимость І ρ = ƒ(ρ) может быть записана в виде

І ρ = А – k ρ,

где А и k – коэффициенты, зависящие от элементной базы оптопары.

Тогда

Іm = m 1,48(А – І ρ) / k,

|

|

|

а влажность m волокна, скорректированная по значению его плотности ρ, будет

.

.

|

|

| Рис. 2.62. Влияние плотности волокна на показание емкостного преобразователя | Рис. 2.63. Показание ИК ОЭП в зависимости от угла между осями оптопары, плотности и влажности волокна |

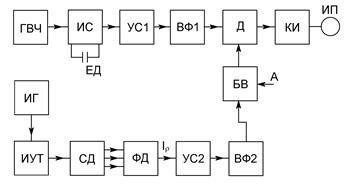

Структурная схема двухканального измерителя влажности волокна в кипах (рис. 2.64) содержит датчик влажности ЕД и генератор высокой частоты ГВИ, подключенные по входам измерительной схемы ИС, токовый выход Іm, который посредством усилителя УС1 и фильтра высокой частоты ВФ 1 подсоединен к первому входу делителя Д. Канал коррекции по плотности волокна имеет ИК-светодиод СД, питание которого производится импульсами тока, формируемыми с помощью импульсного генератора ИГ и импульсного усилителя тока ИУТ. Фотодиод ФД оптопары через усилитель УС2, фильтр высоких частот ВФ2 и блок вычитания БВ связан со вторым входом делителя Д. На задающий вход блока вычитания БВ подается напряжение, соответствующее значению коэффициента А. Сигналы, зависимые от влажности или плотности волокна в кипе с выхода делителя Д, подаются на вход корнеизвлекателя КИ, а значение скорректированной по плотности влажности отображается на измерительном приборе ИП.

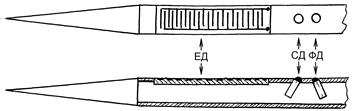

Конструктивно емкостной и оптоэлектронный преобразователи размещены в наконечнике зонда (рис. 2.65), который вводится в волокно кипы. Емкостной преобразователь ЕД выполнен в виде плоского конденсатора гребенчатой формы, а светодиод СД и фотодиод ФД установлены в зонде под углом 45° по отношению друг к другу. Все остальные блоки устройства размещены в корпусе носимого измерителя влажности.

Рис. 2.64. Структура двухканального влагомера

Рис. 2.65. Зонд для измерения влажности волокна в кипах

2.13.3. ИК ОЭП расхода

волокна в пневмопроводах

При транспортировке волокна к технологическому оборудованию посредством пневмотранспорта необходимо иметь информацию о количестве волокна, подаваемого в накопительные емкости машин и аппаратов (бункеры, лабазы, красильные емкости и пр.)

Количество волокна, подаваемого по пневмопроводу за время t 1 – t 2, определяется выражением

,

,

где q – мгновенный расход волокна в контролируемом сечении пневмопровода;

k – конструктивный коэффициент.

Измерение мгновенного расхода q массы волокна, пролетающего в поперечном сечении пневмопровода с помощью ИК ОЭП, работающего в области инфракрасного спектра излучения порядка 1,0 мкм, основано на ослаблении потока излучения.

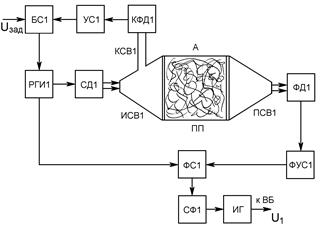

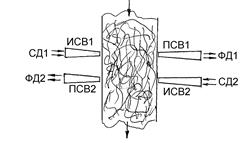

На рис. 2.66, а представлена структурная схема первого канала устройства для измерения расхода волокна, а на рис. 2.66, б – расположение (вид по А) оптопар первого и второго каналов, последний из которых (на рисунке не показан) выполнен аналогично первому. Импульсы тока І и» 3A с длительностью порядка 10 мкс и частотой 1 кГц поступают с выхода регулируемого по мощности генератора импульсов РГИ на ИК-светодиод СД1, который оптически связан с излучающим световодом ИСВ1 и ответвленным контрольным световодом КСВ1. Включенные последовательно контрольный фотодиод КФД1, усилитель УС1 и блок сравнения БС 1, выход которого подсоединен к управляющему входу регулируемого по мощности генератора импульсов РГИ1, образуют контур стабилизации мощности излучения светодиода СД1. Импульсное питание светодиодов СД1 и СД2 позволяет получить в импульсе достаточную мощность их излучения. Излучающие световоды ИСВ1 и ИСВ2 формируют поток излучения в узкий плоский луч, перекрывающий равномерный по интенсивности ИК потоком излучения весь контролируемый участок в сечении пневмопровода ПП, приемные световоды ПСВ1 и ПСВ2 воспринимают ослабленный потоком волокна плоский луч и фокусируют его на фотодиоды ФД1 и ФД2 (рис. 2.66, б). Отличие первого канала измерения от второго заключается только в том, что плоские лучи от светодиодов СД1 и СД2 направлены встречно: это позволяет скомпенсировать уменьшение чувствительности по плотности волокнистой массы в связи с ослаблением потока излучения на участке «светодиод – фотодиод».

|

|

|

Воспринимаемое фотодиодом ФД1 излучение (рис. 2.66, а) преобразуется в импульсное напряжение, усиливается фотоусилителем ФУС1 и подается на один из входов синхронного детектора ДС1, второй вход которого подсоединен к дополнительному выходу генератора импульсов РГИ1. Наличие синхронного детектора в каждом из каналов позволяет устранить влияние помех на точность измерения и повысить соотношение «сигнал/шум» в интервале между импульсами сигнала. С помощью сглаживающего фильтра СФ и интегратора ИГ импульсные сигналы преобразуются в постоянное по знаку напряжение U 1.

Аналогичным образом формируется напряжение U 2, соответствующее расходу волокна, контролируемого вторым каналом устройства. Напряжения U 1 и U 2 подаются далее на соответствующие входы вычислительного блока ВБ, в котором вычисляется среднее значение расхода волокна и расход волокна за заданный интервал времени.

С помощью рассмотренного устройства возможно измерение скорости потока волокна в пневмопроводе, которая может изменяться в зависимости от массы волокна, подаваемого в него. В потоке волокно неизбежно имеет крупные клочки (сгустки), характеризуемые большей массой, чем разрыхленное волокно. В связи с этим при прохождении их в зоне контроля расхода волокна первого и второго канала последовательно возникают достаточно интенсивные сигналы поглощения, Измеряя интервал времени между этими сигналами при известном расстоянии между отпопарами первого и второго каналов возможно определить скорость потока волокна.

а

б

Рис. 2.66. Структура измерителя расхода волокна в пневмопроводе

2015-05-13

2015-05-13 1093

1093