Трубы, муфты, переводники и другие элементы бурильной колонны соединяются коническими резьбами, которые по сравнению с цилиндрическими резьбами обладают важными для условий бурения преимуществами. Натяг, создаваемый при свинчивании конической резьбы, обеспечивает надежную герметизацию стыкуемых элементов бурильной колонны. В отличие от цилиндрической резьбы число оборотов, необходимое для свинчивания и развинчивания конической резьбы, не зависит от числа ниток, находящихся в сопряжении, и составляет

N = (2h+D)/К×Р

где h — рабочая высота профиля резьбы; D — диаметральный натяг свинченного соединения; К — конусность резьбы; Р — шаг резьбы.

Из формулы следует, что число оборотов, необходимое для свинчивания, уменьшается при увеличении шага и конусности резьбы. Поэтому бурильные замки и другие часто свинчиваемые и развинчиваемые детали имеют более крупную коническую

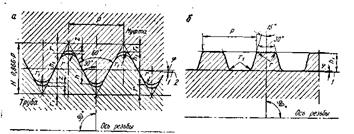

Рис. V.6. Резьба бурильных труб:

1 — линия, параллельная оси резьбы; 2 — линия среднего диаметра резьбы

|

|

|

резьбу. Коническая резьба по сравнению с цилиндрической того же диаметра обеспечивает более высокую прочность соединения на растяжение за счет большей площади опасных сечений, совпадающих с последними нитками резьбы. Для перенарезки конической резьбы достаточно отрезать 15—30 мм от торца резьбы

Конические резьбы имеют различные профили. В трубах нефтяного сортамента наиболее распространены конические резьбы треугольного профиля с углом при вершине 60°, сопряжением по боковым сторонам профиля и зазорами по наружному и внутреннему диаметрам резьбы (рис. V.6, а). Конусность К определяется как разность одноименных диаметров ( и d2) в двух сечениях, перпендикулярных к оси, отнесенная к расстоянию l между этими сечениями:

и d2) в двух сечениях, перпендикулярных к оси, отнесенная к расстоянию l между этими сечениями:

К =(d1-d2)/ l

Угол между образующей конуса и осью резьбы называют углом уклона. Угол уклона j и конусность связаны между собой — зависимостью

К = 2tgj

Контроль шероховатости поверхности резьбы.

Для проверки шероховатости поверхности резьбы может быть рекомендован метод слепков с последующим измерением высоты неровностей на/приборе типа ПССС (ГОСТ 9847—79) или на профилометрах.

Контроль конусности по наружному диаметру резьбы и стабилизирующего пояска.

Конусность по наружному диаметру резьбы и стабилизирующего пояска проверяют с помощью гладких калибров-колец, предназначенных для проверки натяга.

Контроль шага резьбы

Шаг резьбы измеряют с помощью накладного индикаторного-шагомера типа ШИ.

Контроль углов наклона профиля

Углы наклона профиля можно контролировать на образцах, отрезанных от трубы, а также с помощью отливок, сделанных с резьбы и измеряемых затем инструментальным или универсальным микроскопом.

|

|

|

Контроль высоты профиля

Высоту профиля измеряют специальным индикаторным глубиномером, состоящим из колодки и укрепленного в ней индикатора часового типа

Контроль соосности резьбы и конического стабилизирующего пояска

Соосность резьбы и конического пояска контролируют с помощью специального индикаторного приспособления.

Соосность резьбы и конического пояска контролируют с помощью специального индикаторного приспособления.

Контроль перпендикулярности торца трубы относительно оси резьбы.

Перпендикулярность торца контролируют с помощью специального индикаторного прибора

Проверка неплоскостности торца трубы

Неплоскостность торца трубы проверяют с помощью лекальной линейки и щупа.

2015-05-13

2015-05-13 3229

3229