Производительность, кг/ч................................................... 109…306

Габаритные размеры рамки, мм.......................................... 275´175

Потребление холода, кВт.................................................... 16,0

Установленная мощность, кВт............................................. 7,5

Габаритные размеры, мм...................................................... 12700´3770´3170

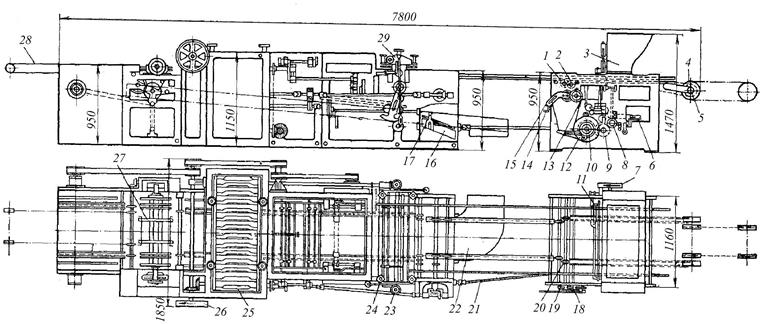

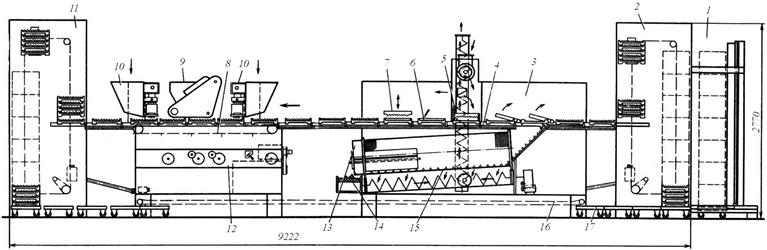

Конфетоотливочный агрегат с вертикальными мерными цилиндрами (рис. 14.6) предназначен для получения из бесформенной полужидкой или жидкой конфетной массы (помадной, фруктово-желейной, желейно-мармеладной и т. п.) простых и сложных конфет определенной формы и массы. Отливочный агрегат имеет вертикальные мерные цилиндры и плоский золотник, движущийся возвратно-поступательно. Электродвигатель для привода машины присоединяется к шкиву 7.

Лотки из шкафа ускоренной выстойки конвейером 28 подаются на опрокидыватель 27, с него - в наполнитель 25, а затем - под штамп 29 и под воронку 3.

Движение от отливочного механизма к конвейерам, опрокидывателю и штампу передается валом 21 через многоступенчатую коробку скоростей 16. Рукояткой 17 изменяют передаточное отношение в ней в зависимости от числа поперечных рядов форм в лотке. Штурвалом 23 регулируют положение штампа над лотком, а винтами 24 выверяют горизонтальность штампа. Число отливов меняют, переставляя накидную шестерню в коробке скоростей поворотом рукоятки 6.

|

|

|

Формы в одном лотке имеют постоянный шаг. Расстояние между последним их рядом в предыдущем и первым рядом в последующем лотке всегда оказывается больше постоянного шага в одном лотке, т. к. между двумя лотками имеется упор, толкающий предыдущий лоток. Чтобы формы всегда оказывались под насадками отливочного механизма, конвейер 4 должен совершать разные перемещения. Его сложное движение осуществляет механизм, состоящий из кривошипа 10, качающейся кулисы 12, коромысел 13 и 15 с собачками, храповых колес 1 и 2 и пары шестерен 18 и 19, жестко связанных с приводными звездочками 20 конвейера 4.

Работает этот механизм так: при вращении коромысла 13 по часовой стрелке, а коромысла 15 в противоположном направлении собачка коромысла 13, находясь в зацеплении с зубом храпового колеса 2, поворачивает его и звездочку 20 вместе с собой, перемещая конвейер 4 на расстояние между соседними рядами формочек в одном лотке.

Собачка коромысла 15 в это время скользит по гладкой поверхности храпового колеса 1 и не передает ему вращения. Храповое колесо 1 при этом поворачивается, получая движение от храпового колеса 2 через шестерни 18 и 19.

Рис. 14.6. Конфетоотливочный агрегат с вертикальными мерными цилиндрами

Затем коромысла 13 и 15 вращаются в противоположном направлении, тогда собачки скользят по храповым колесам и конвейер 4 остается неподвижным. После нескольких поворотов храповых колес собачки коромысел 13 и 15 окажутся в зацеплении с зубьями храповых колес 1 и 2. Тогда вследствие того, что коромысло 15 вращается с большей угловой скоростью, чем коромысло 13, конвейер получит движение от храпового колеса 1 и переместится на большее расстояние. При этом зубья храпового колеса 2 обгоняют вращающуюся собачку коромысла 13.

|

|

|

Эксцентрик 9 приводит в движение поршни. Их ход регулируется рукояткой 14, с помощью которой перемещается ползун 5 в пазу кулисы 8 до получения нужной порции. Золотник 11 сменный. Он также имеет регулировку хода. Механизмы, не связанные кинематическими соотношениями: вентиляторы, сита приводятся от другого электродвигателя, соединенного со шкивом 26.

Готовые конфеты выходят из агрегата по лотку 22.

В агрегате имеются как системы с жесткими связями (отливочная машина, конвейеры для лотков), так и системы, в которых кинематическая связь нежесткая (сита, щетки, выравниватели, вентиляторы). Эти узлы могут приводиться от самостоятельных электродвигателей.

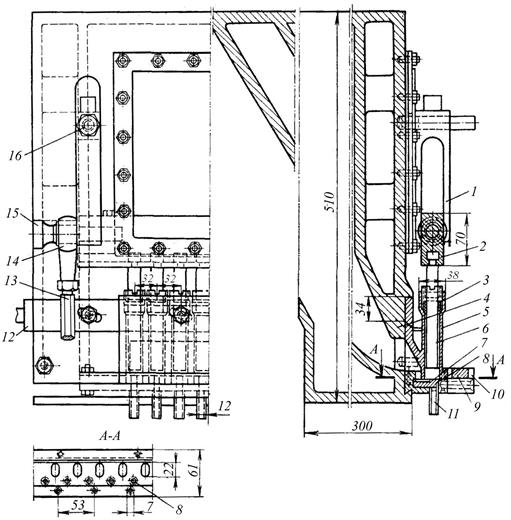

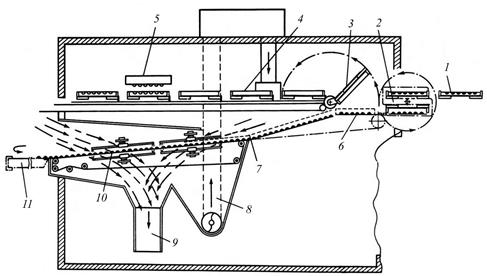

Мерные цилиндры отливочной машины показаны на рис. 14.7. Бачок 4 имеет вместимость 70 дм3 и снабжен водяной рубашкой для поддержания требуемой температуры конфетной массы. При движении поршней 6 вверх конфетная масса попадает из бачка в мерные цилиндры через отверстия золотника 7. Мерные цилиндры сделаны в общей объемной колодке 5, прижатой к бачку 4 планкой 12. Проходные сечения выбираются возможно большими и по возможности без изменения направлений течения.

Это позволяет легко заменить колодку другой, с иным количеством мерных цилиндров. Сальниковое уплотнение 3 обеспечивает герметичность мерных цилиндров. Поршни всех мерных цилиндров вставлены в паз общего ползуна 2, который движется возвратно-поступательно по направляющим 1. Шатун 13 от приводного механизма ввернут в серьгу 14 и закреплен гайкой. Серьга надета на ось 15, которая находится в ползуне 2.

При замене колодки и чистке мерных цилиндров отворачивают ось 15 и освобождают ползун, после чего его легко вынуть со всеми поршнями, если повернуть направляющие 1 на осях 16. Когда поршни поднимутся в крайнее верхнее положение, золотник 7 переместится на половину расстояния между отверстиями 8 в золотниковой планке, показанными пунктиром. Они сообщают мерные цилиндры с отверстиями в насадках 11.

При движении поршней вниз конфетная масса выдавливается через насадки в неподвижные формы. По заполнении одного ряда форм лоток переместится и подведет под насадки следующий ряд форм. Ход сменного золотника регулируется. При установке колодки с другим количеством мерных цилиндров одновременно заменяется и золотник. Ползун, который перемещает золотник 7, движется по пазу 9 в планке 10, закрепленной винтами.

Этот дозирующий механизм, как и любой другой, разбирается для мойки и чистки без применения инструмента. Для устранения кристаллизации сахара на плунжерах иногда устанавливаются ванночки или другие системы с циркулирующей или проточной водой. Перед сборкой после мойки механизм высушивается.

Рис. 14.7. Мерные цилиндры

Техническая характеристика конфетоотливочного агрегата с вертикальными мерными цилиндрами приведена в табл. 14.1.

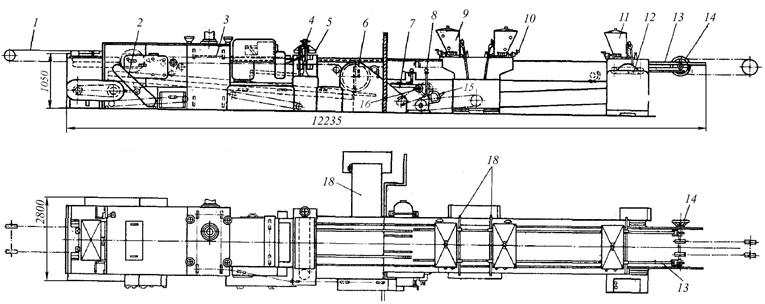

Конфетоотливочный агрегат, наполняющий формы в три приема (рис. 14.8), наполняет порядно формы в несколько приемов; имеет и отливочные механизмы, у которых мерные цилиндры вертикальные, а золотники цилиндрические.

Лотки с конфетами подаются из охлаждающей камеры установки ускоренной выстойки конвейером 1 в опрокидыватель 2, где из лотков высыпаются формовочный материал и конфеты. Наполнитель 3 наполняет и выравнивает в лотках формовочный материал. Через наполнитель и штамп проходит один конвейер, приводимый храповым механизмом 6. Штампующий механизм 4 отштамповывает в крахмале формы; штурвалом 5 устанавливают положение штампа над лотком.

|

|

|

Рис. 14.8. Конфетоотливочный агрегат с порядным заполнением форм

В состав агрегата входят три отливочных механизма: два из них сдвоены 9, а третий выполнен автономно 11. Сдвоенный отливочных механизм 9 заполняет формы конфетной массой лишь частично, а отливочный механизм 11 – окончательно.

В коробке 12 расположен приводной механизм конвейера 13, общего для трех отливочных механизмов. Штурвалом 14 его можно поворачивать вручную. Рукоятками 10 смещают отливочные механизмы вдоль станины, добиваясь того, чтобы насадки всех отливочных механизмов приходились над формами в лотках. Рукояткой 8 выключают муфту, которая соединяет приводной шкив с главным валом коробки скоростей 7. Рукояткой 15 переставляют накидную шестерню в коробке скоростей, изменяя количество отливов в минуту. Штурвалом 16 передвигают набор шестерен в коробке скоростей. Конвейер 17 отводит конфеты. Рукояткой 18 отключают отливочные механизмы.

Отливочные механизмы этого агрегата имеют вертикальные цилиндры и напоминают по устройству ранее рассмотренные. Они отличаются лишь конструкцией золотника.

Левый отливочный механизм наиболее сложен (рис. 14.9.). Его конструкция позволяет отливать очень вязкую и тягучую массу. Общая колодка 3 имеет цилиндры, внутрь которых вставлены цилиндрические золотники 7 с дном. В боковой поверхности золотника имеется отверстие 4, через которое конфетная масса попадает внутрь золотников при движении поршней 8 вверх. Поршни уплотнены в золотнике кожаными кольцами 5. Все поршни вставлены в паз общего ползуна 9, который движется возвратно-поступательно в направляющих 10. Когда поршни приходят в крайнее верхнее положение, все золотники поворачиваются планкой 11. Внутренняя полость золотника разобщается с бачком и сообщается с колодкой 2 отверстиями, имеющимися в днище каждого золотника 7. Таким образом, мерным цилиндром является сам золотник, притертый к цилиндру в колодке 3, которая легко может быть заменена колодкой с другим количеством цилиндров. Все золотники удерживаются в цилиндрах общей планкой 6. Через отверстия в колодке 2 масса поступает к неподвижным цилиндрам 12. Каждому поршню 8 соответствует неподвижный цилиндр с подвижной насадкой 13, притертой к цилиндрам.

|

|

|

Все насадки вставлены в общий паз ползуна 14, которому от кулачка 21 сообщается возвратно-поступательное движение по направляющим 15.

При движении поршней 8 вниз масса выдавливается через насадку 13, которая входит внутрь заполняемой формы на лотке 1. Как только наполнение формочки закончено, насадки с ускорением около 40 м/с2 поднимаются вверх, обрывая нити, соединяющие массу в формах с массой в насадках.

Необходимое нижнее положение насадок устанавливается штурвалом 17, который при помощи конической пары 16 и 18 ввертывает винт 19 в тягу 20, поднимая этим ползун 14 с насадками 13. При отливке обычных помадных и других не очень тягучих масс колодка 2 заменяется другой, имеющей цилиндрические насадки. Через них конфетная масса выдавливается в формы.

Отливочный механизм имеет у каждого дозирующего механизма муфту 22, которая отключает его при отсутствии лотка 1 под насадками. Каждая муфта управляется своим роликом через систему рычагов.

Мармеладоотливочный агрегат ШФ1-М6 предназначен для производства яблочного и желейного мармелада отливкой массы в формы.

Рис. 14.9. Отливочная машина для тянущихся конфетных масс

Таблица 14.1. Техническая характеристика отливочных агрегатов

| Показатели | Тип отливочной машины | ||

| с вертикальными цилиндрами | с порядным заполнением форм | ШФ1-М6 | |

| Производительность, кг/ч | 670…1030 | 400…800 | |

| Установленная мощность, кВт | 3,5 | 3,7 | 7,14 |

| Вместимость бака, дм3 | – | ||

| Количество насадок | |||

| Количество отливок в минуту | 47…72 | 40…80 | 20…45 |

| Габаритные размеры, мм | 7800´2650´1800 | 12235´2600´17000 | 10700´2450´2500 |

Отливочный агрегат НИД типа М301S (рис. 14.10.) состоит из дештабелера лотков 2, штангового конвейера 4, штампа 7, укладчика добавок 9, двух отливочных машин 10, штабелера 11, системы конвейеров и устройств для подготовки крахмала.

Агрегат работает следующим образом. Штабель лотков 1, установленный на специальной тележке 17, подвозится к дештабелеру лотков 2. Дештабелер снимает из штабеля лотки группами по 5 шт. и затем поштучно передает на штанговый конвейер 4 (устройство в виде штанги с толкателями). Штанговым конвейером лоток с крахмалом и отформованными изделиями подается в опрокидыватель 3, при помощи которого лоток переворачивается на 180°. При этом изделия с крахмалом высыпаются и по наклонной плоскости поступают во вращающийся ситовой барабан очистки изделий от крахмала 13. В барабан подается сжатый воздух, а очищенные от крахмала изделия поперечным конвейером отбора отлитых изделий 14 выводятся из отливочной машины. Крахмал шнеками 15 возвращается в устройство для заполнения лотков крахмалом. Освобожденные от крахмала лотки переворачиваются вторым опрокидывателем 3 в первоначальное положение и с помощью штангового конвейера 4 направляются в устройство для заполнения лотков крахмалом 5. После заполнения слой крахмала уплотняется и разравнивается при помощи разравнивателя 6. При помощи штампа 7 в слое крахмала выштамповываются ячейки соответствующей отливаемым изделиям формы.

Следующей рабочей операцией является отливка конфетной массы. В позицию отливки на цепной конвейер 8 отливочной машины лоток подается штанговым конвейером 4. Отливка производится с помощью многорядных поршневых дозаторов, расположенных на качающихся отливочных головках 10. Загрузочная воронка головки может быть разделена на несколько камер. Скорость и направление движения качающейся головки и непрерывно двигающегося цепного конвейера 8 с лотком совпадают в момент отливки.

Регулирование дозировки осуществляется изменением хода поршня. Для периода отливки используются только нижняя зона хода поршня, поэтому в цикле отливки остается достаточно времени для хода отсоса и ликвидации возможного нежелательного подтекания массы. Штанговым конвейером 4 лоток перемещается к штабелеру 11, который блоками по 5 лотков формирует штабель на тележке 17. В эту позицию тележка подается конвейером 16 после освобождения в дештабелере лотков 2. Сформированный штабель 1 выводится из штабелера 11.

Для расширения ассортимента между отливочными головками 10 установлен укладчик орехов или ягод 9. Регулировка режимов работы отливочной машины осуществляется механизмами станции управления 12.

Рис. 14.10. Отливочный агрегат НИД типа М301S

Дозаторы выполнены из специального антикоррозийного сплава и отличаются по сравнению с изготовленными из бронзы высокой износоустойчивостью.

Конструкция распределительной поршневой плиты позволяет быстро переналаживать насосную систему с одного вида изделий на другой в условиях остановки целого ряда, а не только отдельных поршней.

На отливочной машине возможно получать разноцветные изделия при разделении загрузочных воронок, а наличие двух отливочных головок позволяет получать многоцветные изделия.

При отливке ликерных сортов конфет или мягких мармеладных изделий поверхность свежеотлитых изделий посыпается слоем крахмала с целью ускорения кристаллизации и предотвращения прилипания уже готовых изделий. Для этого на машине после отливочных головок установлено специальное припудривающее устройство.

Отливочный агрегат НИД типа МЗ01Р состоит из основных узлов, идентичных конструкции машины М301S (рис. 14.10.). Этот агрегат в большей степени приспособлен к условиям механизированного производства и позволяет осуществлять отливку корпусов из разных конфетных масс: помадных, фруктовых, ликерных, сбивных. Агрегат работает в режиме 8…25 лотков в минуту в зависимости от вида изделий.

При работе агрегата М301Р штабели с лотками после выстойки поступают в дештабелер лотков 1. В устройстве пневматической очистки 2 изделия отделяются от крахмала и поворотным конвейером 3 выводятся из отливочной машины. В устройстве пневматической очистки 2 происходят также операции по засыпке пустых форм крахмалом и штамповке ячеек. Две отливочные головки 4 отливают в ячейки конфетную массу или в два слоя, или для двух видов изделий. В штабелере 5 формируется штабель лотков в стопки по 40 шт. в 2 ряда, который затем поступает на участок выстойки изделий. В системе очистки воздуха и подсушки крахмала 6 собирается крахмал и подается в отливочную машину.

Существенной особенностью машины является устройство пневматической очистки изделий от крахмала (рис. 14.11). После выстойки лотки 1 с корпусами конфет вручную переносятся на дештабелер отливочной машины, после чего передаются на опрокидыватель 2, который имеет конструкцию двойного кармана. Стенки опрокидывателя после помещения в него лотка 1 с крахмалом и изделиями плотно к нему прилегают. Благодаря этому при повороте содержимое лотка не сдвигается со своего места. Опрокидыватель 2 переворачивается вместе с лотком на 180°. При этом содержимое лотка перекладывается на гладкую крышку, ставшую теперь основанием. Затем лоток 1 вместе с содержимым поступает на сетчатый конвейер 6 без нарушения ориентации рядов изделий. Лоток 1 с помощью поворотного захвата 3 занимает позицию перед засыпкой крахмала, а крахмальный блок с изделиями остается на сетчатом конвейере 6. На блок накладывается слабо натянутая сетка 7. Очистка изделий от крахмала осуществляется с помощью четырех пар вращающихся сопловых патрубков 10, расположенных над и под сетчатым конвейером 6. В патрубки 10 поступает сжатый воздух давлением 0,5 МПа. Очищенные от крахмала изделия поворотным конвейером 11 подаются на следующие участки, например на полотно глазировочной машины. Пустые лотки поступают под узел засыпки их крахмалом 4, под штамп 5 и в позиции для проведения других операций. Шнеками 8 крахмал возвращается к узлу засыпки лотков, а воздух через аспирационный канал 9 поступает в систему аспирации.

Рис. 14.11. Отливочный агрегат НИД типа М301Р

Рис. 14.11. Отливочный агрегат НИД типа М301Р

|

Таблица 14.2. Технические характеристики конфетоотливочных агрегатов

| Показатели | НИД М301S двухголовочный | НИД М301Р одно- или двухголовочный |

| Производительность, кг/ч | 1000…1250 | 1000…1250 |

| форм/мин | 15…30 | 8…25 |

| Размеры форм, мм | 400´820´53 | 400´820´53 |

| Габаритные размеры, мм | 14500´4300´2960 | 12500´2500´2934 |

Инженерные расчеты. Теоретическая производительность отливочной машины П (кг/ч) определяется из выражения

,

,

где J 1 – количество ячеек на стороне, являющейся длиной формы, если рамка движется в направлении оси машины; Т – период заполнения одного ряда форм массой, с; c – число изделий в 1 кг.

Период Т можно вычислить  , а также представить

, а также представить  , где w – угловая скорость главного вала, рад/с; G 0 – масса одного изделия, кг.

, где w – угловая скорость главного вала, рад/с; G 0 – масса одного изделия, кг.

Поэтому формуле производительности можно придать вид

.

.

Иногда производительность отливочной машины удобно определять по количеству выпущенных рамок (шт/ч). В этом случае

,

,

где Тр – интервал времени, в течение которого из машины выходит одна рамка, с.

Таким образом,

,

,

где J 1 и J 2 – количество форм в рамке по длинной и короткой сторонам; G 0 – масса одного изделия, кг.

Производительность отливочных агрегатов зависит от продолжительности периодов работы механизмов отливочной машины, которые можно разделить на три вида:

– период Т, по истечении которого механизмы машины возвращаются в первоначальное положение;

– период Тр, т. е. интервал времени, в течение которого из машины выходит одна рамка. Тр может быть больше или равняться Т. Для машин, одновременно заполняющих все формы в одной рамке, Тр =Т.

– период Тт – это время, в течение которого рамка с формами находится внутри агрегата.

Эти периоды являются исходными данными для кинетического расчета всех узлов отливочной машины. Период Т определяется временем, необходимым для дозирования одной порции продукта. Эта дозировка производится перемещением поршня в мерном цилиндре. Средняя скорость его движения зависит от вязкости формуемой массы. На существующих агрегатах для шоколада она не превышает 0,5 м/мин. Такая малая скорость берется из-за очень большой вязкости продукта.

Время Т (с), в течение которого дозируется одна порция массы, соответствует двум ходам поршня:

Т = 2 s / vс,

где s – ход поршня, м; vс – средняя скорость движения поршня, м/с.

Поршень в поперечном сечении имеет форму квадрата со стороной а или круга диаметром а. Отношение стороны а к ходу поршня s обозначим через q. В существующих агрегатах обычно q = 3…4. Порция массы (кг)

G 0 = a 2 s rη0,

где r – плотность массы, кг/м3; η0 – коэффициент заполнения (η0 = 0,75…0,8).

Выражая а через s в формуле и решая ее относительно s, получим (м)

.

.

После подстановки s получим

.

.

Если поперечное сечение поршня представляет собой круг, то в место q 2 подставляют 0,25π q 2.

Период

Тр = J 2 T,

где J 2 – количество рядов, одновременно заполняемых форм.

Отливочные агрегаты выдают первую продукцию после пуска через время Тт. Это время длится около 1 ч. Поэтому фактическое время выдачи продукции составляет время работы τ р минус Тт.

Средняя производительность равна

П¢с = П(τр – Тт )/ τр = П(1– Тт/ τр),

где П – производительность отливочной машины при установившемся режиме; соответствует производительности каждой машины, входящей в агрегат, кг/ч.

Перед подачей в отливочную машину формы нагревают. Зависимость продолжительности нагрева рамки с формами массой Gф (кг) и удельной теплоемкостью с от температуры t ф.н до t ф.к. в воздухе температурой t 0:

,

,

где k – коэффициент теплопередачи от воздуха к форме, Вт/(м2К); Fф – полезная площадь поверхности рамки, м2.

При равномерном движении рамки с формами со скоростью v р длина шкафа для подогрева

L =  .

.

В случае лучистого нагрева τн определяется экспериментально из-за сложности расчета нестационарного процесса.

| …Наука любит трудоспособных, ибо труд – это талант, талант, помноженный на трудолюбие, - это уже гений. Шило Николай Алексеевич (р. 1913), геолог, академик РАН |

2015-05-13

2015-05-13 1511

1511